下面首先介绍一些经验设计法中常用的基本电路。

1.有记忆功能的电路

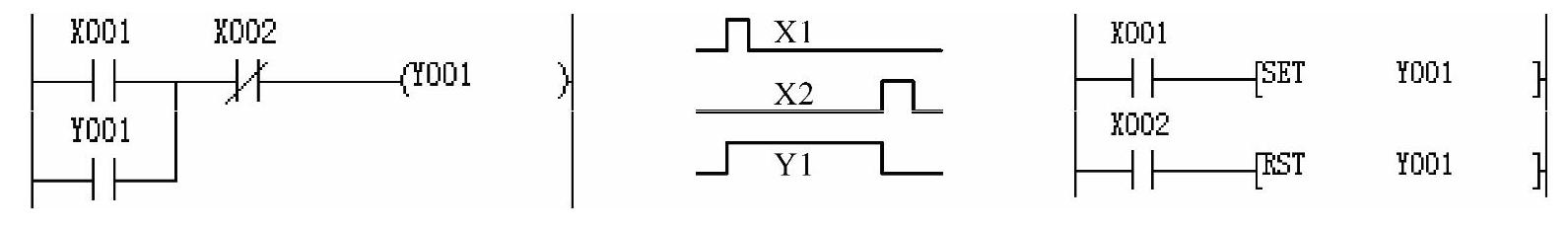

第3章中已经介绍过起动、保持和停止电路(简称为起保停电路),该电路在梯形图中得到了广泛的应用,现在将它重画在图5-1中。图中的起动信号X1和停止信号X2(例如起动按钮和停止按钮提供的信号)持续为ON的时间一般都很短。起保停电路最主要的特点是具有“记忆”功能。按下起动按钮,起动信号X1变为ON(波形图中用高电平表示),X1的常开触点接通,使Y1的线圈“通电”,它的常开触点同时接通。放开起动按钮,X1变为OFF(波形图中用低电平表示),其常开触点断开,“能流”经Y1的常开触点和X2的常闭触点流过Y1的线圈,Y1仍为ON,这就是所谓的“自锁”或“自保持”功能。

图5-1 起保停电路与置位复位电路

按下停止按钮,X2变为ON,它的常闭触点断开,使Y1的线圈“断电”,其常开触点断开。以后即使放开停止按钮,X2的常闭触点恢复接通状态,Y1的线圈仍然“断电”。在实际电路中,起动信号和停止信号可能由多个触点组成的串、并联电路提供。

起保停电路的功能也可以用图5-1中的SET(置位)和RST(复位)指令来实现。值得注意的是控制复位的是X2的常开触点,在起保停电路中,使Y1变为OFF的是X2的常闭触点。

2.钻床刀架控制的梯形图设计

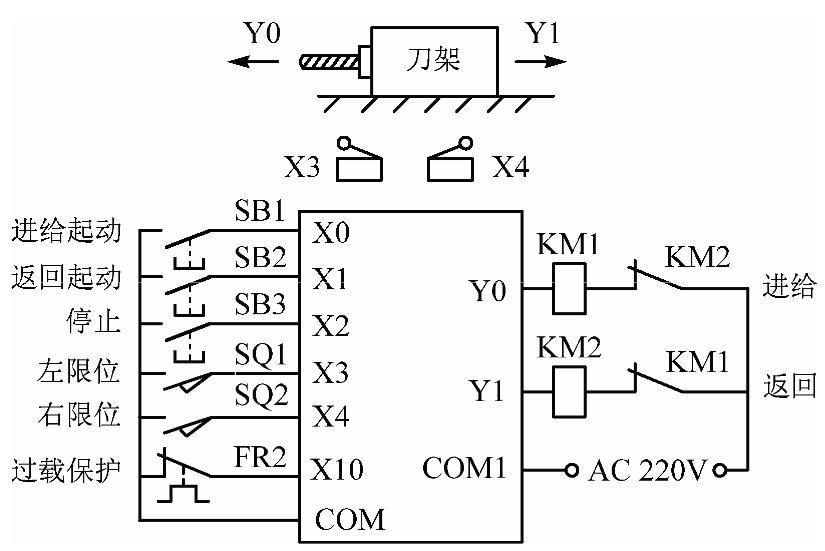

图5-2给出了钻削加工时刀架的运动示意图。刀架开始时在限位开关X4处,按下进给起动按钮X0,刀架左行,开始钻削加工,到达限位开关X3所在位置时停止进给,钻头继续转动,6s后定时器T0的定时时间到,刀架自动返回起始位置。

在电动机正、反转控制梯形图的基础上,设计出满足要求的PLC外部接线图和梯形图(见图5-2和图5-3)。为了使刀架的进给运动自动停止,将左限位开关X3的常闭触点与控制进给的Y0的线圈串联。为了在左限位开关X3处延时6s,用X3的常开触点来控制定时器T0的线圈,T0的定时时间到时,其常开触点闭合,给控制Y1的起保停电路提供起动信号,使Y1的线圈通电,刀架自动返回。刀架离开X3所在位置后,X3的常开触点断开,T0被复位。刀架回到右限位开关X4所在位置时,X4的常闭触点断开,使Y1的线圈断电,刀架停在起始位置。

图5-2 PLC外部接线图

图5-3 刀架控制的梯形图(https://www.xing528.com)

3.仿真实验

1)将图5-3中的程序输入到主程序,或打开随书光盘中的例程“刀架控制”。打开GX Simulator,启动软元件监视视图,生成X窗口和Y窗口。令X10为ON(未过载)。

2)两次双击X窗口中的X0,模拟按下和放开进给起动按钮。观察Y0是否变为ON(刀架开始进给)。

3)双击X窗口中的X3,模拟刀架到达左限位开关X3所在位置。观察Y0是否变为OFF(停止进给),T0是否开始定时,当前值不断增大。

4)T0当前值增大到60(6s)时,观察Y1是否变为ON,刀架返回。Y1变为ON后将X3置为OFF,T0被复位。

5)双击X窗口中的X4,模拟刀架返回起始位置,观察Y1是否变为OFF。

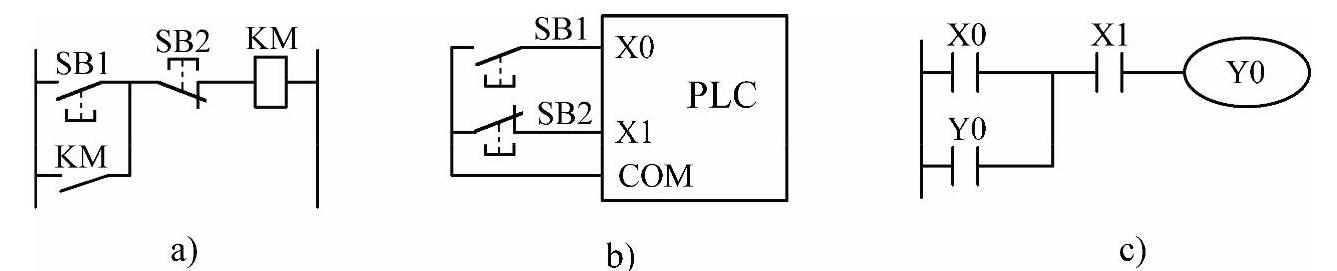

4.常闭触点输入信号的处理

有些输入信号只能由常闭触点提供,图5-4a是控制电动机运行的继电器电路图,SB1和SB2分别是起动按钮和停止按钮,如果将它们的常开触点接到PLC的输入端,则梯形图中触点的类型与图5-4a完全一致。如果接入PLC的是SB2的常闭触点,则未按下图5-4b中的停止按钮SB2时,其常闭触点闭合,X1为ON,梯形图中X1的常开触点闭合。显然在梯形图中应将X1的常开触点与Y0的线圈串联(见图5-4c)。按下停止按钮SB2,其常闭触点断开,X1变为OFF,梯形图中X1的常开触点断开,Y0的线圈断电。

但是这时梯形图中所用的X1的触点类型与PLC外接SB2的常开触点时刚好相反,与继电器电路图中的习惯也是相反的。建议尽可能地用常开触点作PLC的输入信号,使继电器电路与对应的梯形图电路中触点的常开、常闭类型一致。

如果某些信号只能用常闭触点输入,则可以按输入全部为常开触点来设计,这样可以直接将继电器电路图“翻译”为梯形图。然后再将梯形图中对应于外部电路常闭触点的输入继电器的触点改为相反的触点,即常开触点改为常闭触点,常闭触点改为常开触点。

图5-4 常闭触点输入电路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。