1.热裂纹的类型

热裂纹是高温下在金属中产生的一种沿晶裂纹。其形成的根本原因是由于金属的高温脆化。一些金属在冷却过程中的塑性变化曲线存在两个低塑性区,见图6-54。这是一种低碳钢由1 460℃冷却下来时的塑性变化曲线,与两个脆性温度区间相对应会出现两种类型的热裂纹。第一种裂纹产生于凝固后期的脆性温度区间Ⅰ内,称为结晶裂纹或凝固裂纹。其断口形貌不同于一般固态下的沿晶断口,由于产生裂纹时晶间尚有液膜存在,因此断口具有明显的树枝状突出的特征(见图6-55)。第二种裂纹产生于固态下的脆性温度区间Ⅱ内,称为失塑裂纹(见图6-56)。由于失塑裂纹产生时已无液膜存在,因此其断口特征为沿着平坦的界面开裂,而且在断开的界面上往往存在许多带有硫化物的孔穴。

图6-54 低碳钢高温塑性变化曲线

图6-55 焊缝凝固裂纹的断口形貌

图6-56 近缝区空穴聚集引起的失塑裂纹

除了上述两种热裂纹的基本类型外,还有一些特殊情况下形成的热裂纹。一种是与液膜有关的,沿着局部熔化的晶界开裂的热裂纹,称为液化裂纹;另一种是在离结晶前沿不远的固相中,由位错运动导致的多边化引起的热裂纹,称为多边化裂纹。多边化裂纹较为罕见,往往产生于一些与杂质富集部位重叠的多边化边界,尺寸很小,主要发生于一些特殊的单相合金中,如发生在单相铬镍奥氏体钢和镍基合金中。

2.凝固裂纹(结晶裂纹)

(1)凝固裂纹的形成机制。裂纹产生的基本条件是材料的拉伸变形量超过了它的塑性变形能力(ε≥δ)。材料在凝固过程中如果得不到自由收缩,就必然会导致内部的拉伸变形。这种情况在材料加工过程中是很难避免的。因此,凝固裂纹产生的倾向性主要取决于材料本身在凝固过程中的变形能力。当有液相存在时,金属的变形能力与完全固态时不同,它取决于液相的数量、分布形态及其性质。根据金属在凝固过程中的变形特点和能力,其凝固过程大致可分为3个区(见图6-57):Ⅰ区内,晶粒与晶粒之间有大量的液体存在,此时变形可以通过液体金属的自由流动来实现,因此不会产生裂纹。在Ⅱ区内,枝晶间的液相很少,已形成薄的液层,但仍与液相连通,有一定的变形能力,若变形速度不大及液态金属具有足够的流动性时,一般不会出现裂纹。在Ⅲ区内,枝晶已生长到相碰、并局部联生,形成封闭的液膜,此时若凝固收缩将晶间液膜拉开后,就无法弥补,从而形成裂纹。只有当金属全部凝固后(T<Ts'),它的变形能力才能得到迅速提高。由此可见,最容易形成凝固裂纹的上限温度应该是树枝晶开始相互接触、并局部联生的温度(见图6-57和图6-58中的Tu);下限温度则为凝固终了的实际固相线温度(图6-57和图6-58中的T'S)。这一温度区间相当于合金状态图的“有效结晶温度区间”(图6-58中的ΔT'e),并对应于金属凝固过程中塑性变化特性曲线上的“脆性温度区间”(图6-58中的ΔTB)。

图6-57 凝固温度区间塑性变化特点及裂纹形成条件

图6-58 ΔTB和δmin对凝固裂纹敏感性的影响

由图6-58的塑性变化特点和裂纹的形成条件可知,凝固裂纹的形成,除了与反映金属本身特性有关的脆性温度区间ΔTB及其相应的塑性变形能力δmin有关外,还取决于金属在此温度区间内随温度下降的应变增长率δε/δT(见图6-58中的直线1,2,3)。脆性温度区间ΔTB和塑性变形能力δmin为引起凝固裂纹的冶金因素,应变增长率δε/δT为力学因素。当金属在脆性温度区间内的应变以直线1的斜率增长时,则其内应变量ε<δmin,因此不会产生裂纹。如果按直线2增长,则ε=δmin,这正好是产生凝固裂纹的临界条件,此时的应变增长率称为临界应变增长率,以CST表示:

![]()

tanθ与材料特性(ΔTB,δmin)有关,它综合地反映了材料的凝固裂纹敏感性。例如,当ΔTB一定时,δmin越小,则tanθ越小,材料的凝固裂纹敏感性越大(见图6-58(a));当δmin一定时,ΔTB越小,tanθ越大,材料的凝固裂纹敏感性越小(见图6-58(b))。因此,用tanθ或CST来反映材料的凝固裂纹敏感性比用ΔTB和δmin更为方便,因为ΔTB或δmin都不能单独用来反映材料的裂纹敏感性。

金属加工时产生凝固裂纹的倾向,除了与材料自身的凝固裂纹敏感性有着决定性的关系外,还与它所受的拉伸应变率δε/δT或它在脆性温度区间内达到的应变量ε有着密切的关系。δε/δT除与金属的收缩率有关外,主要取决于外界的拘束条件和已凝固金属的自拘束作用。如果材料在凝固过程中所受的拘束很小,则即使材料本身的凝固裂纹敏感性较大也不一定会产生裂纹(见图6-57中的直线1);相反,即使材料的裂纹敏感性没有变,但如果拘束较大,则有可能会产生裂纹,如图6-57中直线3的情况(δε/δT>CST,ε>δmin)。

图6-59 结晶温度区间与裂纹倾向的关系(B为某合金元素)

(2)影响凝固裂纹形成的因素及其防止措施。脆性温度区间ΔTB、塑性变形能力δmin及拉伸应变率δε/δT,这些因素对凝固裂纹的产生起着决定性的作用。因此,凡是影响到它们的因素都会影响到裂纹的形成,控制这些因素,就能防止凝固裂纹的产生。具体来讲,主要有以下4个方面:

第一,合金元素对凝固裂纹敏感性的影响。合金元素对凝固裂纹的影响并不是孤立的,与其所处的合金系统有关。同一元素在不同的合金系统中的作用可能完全相反。例如,Si在18-8型奥氏体钢中对防止凝固裂纹有利,而在25-20型的高镍奥氏体钢中则为有害元素。根据状态图上合金元素对结晶温度区间的影响,可以判断其对脆性温度区间和凝固裂纹敏感性的影响。例如,由图6-59可以看出,随合金元素的增加,结晶温度区间及脆性温度区间(图中阴影部分)先是逐渐增加,到S点时达到最大值,此时的凝固裂纹敏感性最大,然后随合金元素的继续增加,结晶温度区间、脆性温度区间及凝固裂纹敏感性都相应逐步减小。由于实际加工过程中,金属的凝固往往都是偏离平衡状态的。因此,应根据图6-59中的虚线位置来考虑。

另外,合金系统不同、合金状态图不同,合金元素对凝固裂纹敏感性的影响也会有所不同,如图6-60所示。但其共同规律是:凝固裂纹敏感性随结晶温度区间的扩大而增大。因此,凡能促使结晶温度区间扩大的元素都会促使凝固裂纹敏感性增大。由图6-61可知,C,S,P等易偏析元素与Fe形成二元合金时对结晶温度区间的影响最大,所以在铸造和焊接钢铁材料时,为防止凝固裂纹的产生,必须严格控制S,P含量,特别是当含碳量较高时。

第二,晶间易熔物质数量及其形态对凝固裂纹敏感性的影响。晶间易熔物质是形成晶间液膜从而引起凝固裂纹的根本原因,但它的影响与其数量有关,如图6-62所示。图中的C含量反映了晶间碳化物共晶的量,当易熔物质(碳化物共晶)很少,不足以形成晶间液膜时,裂纹敏感性很小。随着晶间液相的逐渐增加,晶间塑性不断下降,裂纹敏感性不断增大,但达到一个最大值后,又逐渐减小,直到最后不出现裂纹。裂纹敏感性降低的原因主要有两个方面:一方面是结晶前沿低熔点物质的增加阻碍了树枝晶的发展与长合,改变了结晶的形态,缩小了有效结晶温度区间。另一方面是由于增加了晶间的液相,促使液相在晶粒间流动和相互补充,因此即使局部晶间液膜瞬间被拉开,但很快就可以通过毛细作用将外界的液体渗入缝隙,起到填补和“愈合”的作用。这也就说明了为什么在共晶型合金系统中当成分接近共晶成分时也不会产生凝固裂纹。“愈合”作用是一种有效的消除凝固裂纹的方法,但要注意易熔共晶体增多后会影响其他性能(如塑性、韧性和耐腐蚀性能等)。

图6-60 合金状态图与结晶裂纹倾向的关系(虚线表示结晶裂纹倾向的变化)

(a)完全互溶;(b)有限互溶;(c)机械混合物;(d)完全不固溶

图6-61 在Fe-X二元合金中溶质元素对ΔTf的影响(https://www.xing528.com)

图6-62 高铬碳钢裂纹敏感性

此外,凝固裂纹敏感性与易熔物质在晶间所处的形态也有很大的关系。以液膜形态存在时,凝固裂纹敏感性最大;而以球状存在时,裂纹敏感性较小。根据图6-63所示,液相β在固相α晶界处的分布特点由晶界表面张力σαα和界面张力σαβ的平衡关系所决定,即要满足:

![]()

其中,θ为界面接触角,当σαα/σαβ变化时,θ角可以从0°变到180°。当2σαβ=σαα时,θ=0°,此时液相β容易在α晶界的毛细间隙内延伸,形成连续液膜,导致凝固裂纹倾向增大。当2σαβ>σαα,则θ≠0°,液相β难以进入α晶界毛细间隙内,不易成膜,裂纹倾向较小。图6-64为wMn/wS对钢中硫化物形态的影响。由图可见,提高钢中的含Mn量可以避免硫化物呈液膜状分布于晶界。因此,通过第三元素的加入来改变有害杂质的分布形态也是防止凝固裂纹的一种有效措施。

图6-63 第二相形状与界面接触角的关系

图6-64 ![]() 比值对硫化物形态的影响(低碳钢)

比值对硫化物形态的影响(低碳钢)

第三,一次结晶组织及其形态对凝固裂纹的影响。初生相的结构能影响到杂质的偏析和晶间层的性质。例如,当钢中的初生相为δ时就能比γ时溶解更多的S和P(S,P在δ中的最大溶解度为0.18%S、2.8%P;而在γ中的最大溶解度为0.05%S,0.25%P)。因此,初生相为γ体的钢材比初生相为δ的钢材更容易产生凝固裂纹。

此外,初生相的晶粒大小、形态和方向也都会影响凝固裂纹产生的倾向。例如,当初生相为粗大的方向性很强的柱状晶时,则会在晶界上聚集较多的低熔点杂质,并形成连续的弱面,增加了形成裂纹的倾向(见图6-65(a))。当对金属进行细化晶粒的变质处理后,不仅打乱了柱状晶的方向性,而且晶粒细化后增加了晶界,减少了杂质的集中程度,有效地降低了凝固裂纹的倾向。如在钢中加入Ti及在Al-4.5%Mg合金中加入少量(0.10%~0.15%)变质剂Zr或Ti+B时可细化晶粒、降低裂纹倾向。除采用变质处理外,在铸造中也有采用超声振动和旋转磁场等细化晶粒的方法。另外,也有利用在凝固过程中同时析出第二相来减少杂质含量,细化一次组织,提高材料抗裂性能的方法。如图6-65(b)所示,在单相铬镍奥氏体钢的凝固过程中析出一定数量的一次铁素体(δ相)对减少S,P偏析,细化一次组织,打乱奥氏体的粗大柱状晶方向都有利。因此,在铬镍奥氏体钢焊缝中含有3%~5%δ相时能有效地降低其凝固裂纹的倾向,防止裂纹的产生。

第四,工艺因素的影响。加工过程中的拘束条件、冷却速度和温度场的分布等都是影响材料产生凝固裂纹的因素。拘束条件直接影响凝固过程中金属所受到的拉伸应变。例如,铸造时铸型和铸芯的退让性不好和焊接时接头的拘束度过大等都会增加金属的凝固裂纹倾向。

图6-65 δ相在奥氏体基体上的分布

(a)单相奥氏体;(b)δ+γ

冷却速度会影响金属凝固过程中的枝晶偏析程度及金属的变形速度等。一般来说,冷却速度越大,枝晶偏析越严重,变形速度也越大,这些都有利于裂纹的形成。因此,焊接时通常采用的高温预热对减少这类裂纹也有一定作用。

另外,从减少应变集中和杂质集中考虑,温度场的分布应尽可能均匀。例如,当铸件的厚薄不均匀时,则各处的冷却速度不同,温度场分布极不均匀,应变和杂质都将集中到最后凝固的厚大部位,使这些部位容易出现凝固裂纹。因此,需要采取放置冷铁的办法来加快这些部位的冷却。但这种温度场的不均匀现象在一些局部加热的工艺方法中(如焊接和激光重熔)是无法避免的。

3.液化裂纹

液化裂纹与凝固裂纹有类似之处,它们都与晶界液膜有关,但形成机制有所不同。液化裂纹的液膜并非在凝固过程中产生的,而是由于加热过程中晶界局部熔化形成的。因此,在铸件中没有这种裂纹。根据产生晶界局部熔化的原因不同,可以将其分为两种情况:一种是当晶界上存在低熔点杂质,如FeS(熔点1 190℃),Ni3S2(熔点645℃),Fe3P(熔点1 160℃),Ni3Si2(熔点1 150℃),且加热温度超过了它们的熔点后就有可能发生晶界熔化。如焊接时焊缝边上的过热区内就可能出现晶界局部熔化引起的液化裂纹;锻件加热时由于燃料中含S量过高,会使S渗入到热强钢或镍基合金的晶界,生成低熔点共晶Ni3S2-Ni,并引起红脆以及由于加热温度过高、停留时间过长等使氧渗入晶界,并发生晶界氧化,形成氧化物易熔共晶体,造成过烧。无论是红脆或过烧都与局部晶界熔化有关。在这些情况下,锻造时都会发生晶间开裂,造成锻件表面龟裂。这类晶界液化的现象在正常的加工过程中并不常见。

另一种晶界熔化发生于集中热源快速加热(如焊接和激光重熔)时的高温热影响区内,由于第二相来不及溶入而引起的共晶反应。如图6-66所示的X0合金,由于快速加热,β相可以一直保持到高于共晶温度的T2,此时在α-β相界面上发生共晶反应,引起晶界熔化。当冷却过程中收缩应力很大时就能引起这种液化裂纹的产生,如焊接高强铝合金时的热影响区液化裂纹。

液化裂纹的产生主要与合金成分的设计及其纯度有关。液化裂纹本身并不大,但能诱发其他的裂纹(如凝固裂纹和冷裂纹等)。要消除焊接热影响区中过热区的液化裂纹是很困难的,只有采用熔点低于晶间液膜的焊缝金属,才有可能渗入过热区的液化裂纹中起到“愈合”作用。对于锻件来说,为防止晶间熔化需要严格控制加热温度,如锻造W18Cr4V钢时,加热到1 300℃时由于晶间共晶体熔化,钢的塑性大为下降,因此加热温度不能超过1 220℃,锻造温度范围为900~1 220℃。

4.高温失塑裂纹

高温失塑裂纹产生于实际固相线温度以下的脆性温度区间内,它是由于高温晶界脆化和应变集中于晶界造成的。例如,当钢中铜、锡、砷、硫含量较多及始锻温度过高时,在锻件表面会出现一些龟裂纹。目前,对这类裂纹的认识还不够,研究较多的是一些发生于焊缝或高温热影响区中的失塑裂纹。

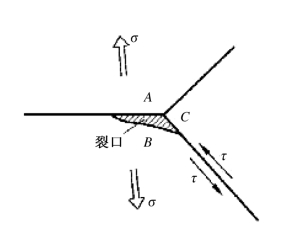

有关高温失塑裂纹的形成机制存在两种模型。一种是在三晶粒相交的顶点,由于应变集中引起的楔劈开裂模型(见图6-67)。但焊接时的高温失塑裂纹并不一定在三晶粒顶点形核。另一种是高温低应力下的空穴开裂模型(见图6-68),这种情况下,晶界上存在的杂质有利于降低空穴的表面能,促使微裂纹形成。如前面图6-54中,低碳钢的第二个脆性温度区(1 100~800℃)内产生的失塑裂纹就是一种空穴沿晶破坏,裂纹表面的空穴中有细小的硫化物存在。降低含硫量,提高晶界的纯净度有利于防止这类裂纹的产生。

图6-66 相界先熔现象的一种示意说明

图6-67 三晶粒顶点所形成的微裂纹示意图

图6-68 沿晶界相对滑动形成空穴而生成的微裂纹示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。