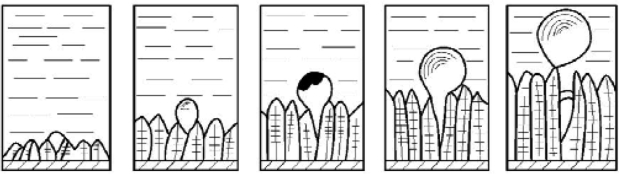

1.气孔形成的过程

在液体金属中无论何种气体,在形成气孔时都包括3个阶段:气泡的生核、长大和上浮。如果气泡在上浮过程中受到阻碍,则将成为气孔保留在凝固后的金属中。

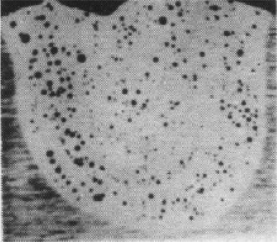

(1)气泡生核的条件。根据气泡生核所需的能量,在极纯的液体金属中自发成核非常困难,但在实际加工过程中(如铸造和焊接中),在凝固着的液体金属中存在大量的现成表面(如一些高熔点的质点、熔渣和已凝固的枝晶表面等)可以作为气泡生核的衬底,如相邻枝晶间的凹陷处是最容易产生气泡的部位(见图6-48)。

图6-48 气孔形成过程示意图

(2)气泡长大的条件。气泡成核后长大所需的条件为

![]()

式中,pn——气泡内各种气体分压的总和;

p0——阻碍气泡长大的外界压力总和。

气泡内各种气体分压的总和为

![]()

式中,pH2,pN2,pCO,pH2O+…为气泡内各种气体的分压。

实际上,具体情况下一般只有一种气体起主要作用。

阻碍气泡长大的外界压力总和为

![]()

式中,pa,pM,ps,pc分别为大气压、金属、熔渣的静压力和气体与液体金属之间的表面张力所构成的附加压力。

一般情况下,pM和ps的数值相对较小,可以忽略不计。故气泡长大的条件为

![]()

式中,σ——金属与气体间的表面张力;

r——气泡曲率半径。

当气泡的半径很小时,附加的压力pc很大,气泡很难稳定和长大;但当气泡在现成表面上生核时,气泡为椭圆形,因此曲率半径较大,这就降低了附加压力,有利于气泡的长大。

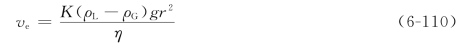

(3)气泡上浮的条件。当气泡长大到一定程度后,就会脱离现成表面,并开始上浮。气泡脱离现成表面的能力主要取决于液体金属、气相和现成表面之间的表面张力,即

式中,θ——气泡与现成表面的浸润角;

σ1,g——现成表面与气泡间的表面张力;

σ1,2——现成表面与液体金属间的表面张力;

σ2,g——液体金属与气泡间的表面张力。

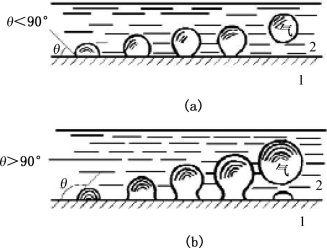

如图6-49所示,当θ<90°时,气泡容易脱离现成表面,有利于气泡的逸出;当θ>90°时,气泡要长大到形成缩颈后才能脱离现成表面。因此,凡能减小θ值的因素都有利于气泡脱离现成表面而上浮。但气泡能否在金属完全凝固之前浮出金属,还取决于气泡的上浮速度和液体金属的凝固速度。如果上浮速度小于凝固速度,则气泡仍将残留于金属中成为气孔。因此,产生气孔的最后条件为(https://www.xing528.com)

![]()

式中,R——金属的凝固速度;

v——气泡的上浮速度。

式中,K——常数;

ρL,ρG——分别为液体金属和气泡的密度;

g——重力加速度;

r——气泡的半径;

η——液体金属的黏度。

图6-49 气泡脱离衬底表面示意图

1—衬底;2—液态

根据以上公式,金属凝固速度R越大,越容易产生气孔;液体金属的黏度η越大,上浮速度ve越小,越容易产生气孔。液体金属的密度与气泡密度的差值中,由于气泡密度ρG远小于金属液体的密度ρL,因此主要取决于液体金属密度ρL。ρL越小,上浮速度ve越小,越容易产生气孔。因此,在一些轻金属中容易产生气孔(如铝合金焊接时容易产生气孔问题)。另外,气泡的半径越小,上浮速度也越小,越容易生成气孔。

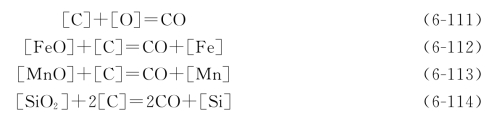

2.气孔形成的原因

上面介绍了气孔形成的一般过程,但气孔产生的原因与具体情况有关。根据气体的来源不同,金属中存在的气孔可归纳为析出性气孔和反应性气孔两种类型,两者形成的原因不同。

(1)析出性气孔。在材料加工过程的化学冶金反应中介绍过,高温下液体金属能溶解较多的气体(如氢气和氮气),一般来说,其溶解度随温度的升高而增加。在金属的冷却凝固过程中,溶解度则随着温度的下降而降低。当金属冷却到开始结晶时,溶解度将发生大幅度的突然下降,如果此时析出的气泡的上浮速度小于金属的凝固速度,则将生成气孔。因此,凝固过程中气体溶解度的陡降是引起这类气孔的根本原因,其溶解度的变化特性将是影响析出性气孔产生倾向的主要因素。例如,凝固温度时、平衡条件下,氢在铝中的溶解度由0.69ml/100g陡降到0.036ml/100g,其差值约为固态时的18倍;而氢在铁中的溶解度由25ml/100g陡降到8ml/100g,其差值仅为固态中的2倍,显然铝比钢更容易产生气孔。

(2)反应性气孔。引起这类气孔的气体并非是外部溶入的气体,而是直接由液体金属中的冶金反应产生的气体。例如,CO并不能溶于钢液中,但当钢中的氧或氧化物与碳反应后就能生成大量CO,如

如果这些反应发生在高温液态金属中,则由于CO气泡来得及从液体金属中析出,不容易形成气孔。但当冷却凝固过程中,在结晶前沿和枝晶间由于偏析造成氧化铁和碳浓度的局部偏高引起式(6-112)的反应时,因液体金属正处于凝固过程,故生成的CO气泡很难长大和浮出,往往残留在金属中生成CO气孔。又如,当铜在高温下溶解较多的Cu2O和氢时,在冷却过程中会发生下列反应:

![]()

此时反应生成的水蒸气不溶于铜,在快速凝固的条件下很容易生成水蒸气的反应气孔。

3.气孔的有害作用及防止措施

气孔是在金属凝固过程中形成的一种缺陷,如图6-50所示。它不仅减少了金属的有效工作面积,显著地降低金属的强度和塑性,而且还有可能造成应力集中,引起裂纹,严重地影响到动载强度和疲劳强度。此外,弥散小气孔虽然对强度影响不显著,但可引起金属组织疏松,导致塑性、气密性和耐腐蚀性能降低。

为有效地防止气孔的产生,应根据形成原因的不同而采取相应的措施。例如,氮主要来自大气,因此加强保护是防止产生氮气孔的有效措施。氧不仅来自大气,而且还来自原材料中的氧化物,因此不能仅靠加强保护来防止CO气孔,还必须采取相应的脱氧措施。氢主要来自吸附水、矿物和铁锈中的结晶水及有机物等,因此除了要对原材料进行烘烤外,为降低液体金属表面的氢分压,还必须采取除氢的冶金措施,将氢转变为不溶于液体金属的化合物(见图6-50)。例如,焊接时常在熔渣中加入氟化钙(CaF2)或提高熔渣的氧化性和气氛中的CO2,使氢化合成不溶于金属的HF或OH,如

但必须注意,当用提高氧化性来降低金属中的含氢量时,会同时导致金属中的含氧量增加,因此控制不当时可能会出现CO气孔。表6-19为酸性焊条药皮氧化性对气孔形成倾向的影响,氧化性强时容易出现CO气孔,而脱氧充分时容易出现H2气孔。此外,在铸造铝合金时可以加入氯化物C2Cl6与氢反应生成不溶于金属的HCl气体。除采取以上冶金措施外,从工艺上可以根据产生气孔的具体条件,采取有利于气体逸出的措施,或相反地采取能抑制气泡生核的措施。如为了防止焊铜时氢气孔的形成,可采取预热降低冷却速度、有利于气泡析出的措施。又如,铸造铝合金时,从抑制气泡生成考虑,采取提高冷却速度或提高合金凝固时的外压都能消除气孔。

图6-50 铝合金焊缝中的气孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。