在熔炼金属的过程中,固体熔渣材料如石灰石、氟石、硅砂等,在高温炉中被熔化生成的低熔点复杂化合物称为熔渣。同样,焊条药皮或埋弧焊用的焊剂,在电弧高温下也会发生熔化而形成熔渣。

1.熔渣的作用

熔渣在金属的熔炼过程及焊接过程中具有以下作用。

(1)机械保护作用。由于熔渣的熔点比液态金属低,因此熔渣覆盖在液态金属的表面(包括熔滴的表面),将液态金属与空气隔离,可防止液态金属的氧化和氮的渗入。熔渣凝固后形成的渣壳,覆盖在金属的表面,可以防止处于高温下的金属在空气中被氧化。

(2)冶金处理作用。熔渣和液态金属能发生一系列的物理化学反应,如脱氧、脱硫、脱磷、去氢等,使金属净化;还可以使金属合金化等。通过控制熔渣的成分和性能,可在很大程度上调整金属的成分和改善金属的性能。

(3)改善焊接工艺性能。在熔渣中加入适当的物质,可以使电弧容易引燃、稳定燃烧及减小飞溅,还能保证良好的操作性、脱渣性和焊缝成形等。为使熔渣能起到上述作用,需对熔渣的成分、结构及其物理、化学性能进行研究。

2.熔渣的成分和分类

根据熔渣的成分和性能可以分为以下3类。

(1)盐型熔渣。主要是由金属氟酸盐、氯酸盐和不含氧的化合物组成,其主要渣系有CaF2-NaF,BaF2-BaCl2-NaF,KCl-NaCl-Na3AlF6等。由于盐型熔渣的氧化性很小,所以主要用于有色金属的熔炼和焊接,如焊接铝、钛和其他化学活泼性强的金属,也可以用于焊接高合金钢。

(2)盐-氧化物型熔渣。主要是由氟化物和强金属氧化物组成。常用的渣系有CaF2-CaO-SiO2,CaF2-CaO-Al2O3,CaF2-CaO-Al2O3-SiO2等。因其氧化性较小,主要用于铸钢熔炼和焊接用合金钢。

(3)氧化物型熔渣。主要是由金属氧化物组成。广泛应用的渣系有MnO-SiO2,FeOMnO-SiO2,CaO-TiO2-SiO2等。这类熔渣一般含有较多的弱氧化物,因此氧化性较强,主要用于铸铁熔炼及低碳钢和低合金钢的焊接。

上述3类熔渣最常用的是后两种,表6-7列出了不同焊条和焊剂的熔渣成分。

表6-7 不同焊条和焊剂的熔渣成分

3.熔渣的结构与碱度

(1)熔渣的结构。熔渣的物理化学性质及其与金属的作用和熔渣的内部结构有密切的关系。关于熔渣的结构目前主要有分子理论和离子理论两种。

①分子理论:该理论的主要依据是室温下对固态熔渣的相分析和成分分析的结果。根据分子理论,液态熔渣是由自由状态化合物和复合状态化合物的分子所组成的。例如,钢铁熔渣中的自由化合物就是一些独立存在的氧化物(如酸性氧化物SiO2,TiO2和ZrO2等;碱性氧化物:CaO,MgO,MnO,FeO和Na2O等;两性氧化物:Al2O3和Fe2O3等),复合化合物就是酸性氧化物和碱性氧化物生成的盐。根据复合物中是SiO2,TiO2还是Al2O3可将复合物分为硅酸盐(FeO·SiO2,(FeO)2·SiO2,MnO·SiO2,CaO·SiO2,(CaO)2·SiO2等)、钛酸盐(FeO·TiO2,(FeO)2·TiO2,CaO·TiO2,(CaO)2·TiO2,MnO·TiO2等)和铝酸盐(MgO·Al2O3,(CaO)3·Al2O3)等,而只有渣中的自由氧化物才能与液体金属和其中的合金元素发生作用。氧化物的复合是一个放热反应,所以一般来说,当温度升高时复合物均易分解,渣中自由氧化物的浓度增加。另外,各氧化物之间的结合强弱也不同,凡是生成热效应大的氧化物就易结合。强酸性氧化物最易与强碱性氧化物结合,强碱性氧化物能从复合物中取代弱碱性氧化物。但根据质量作用定律,当弱碱性氧化物的浓度很大时,也能从复合物中取代强碱性氧化物。

分子理论建立最早,由于它能简明地定性分析熔渣和金属之间的一些冶金反应,因此目前仍广泛应用。但用它无法解释一些重要的现象,如熔渣导电性,因此又出现了离子理论。

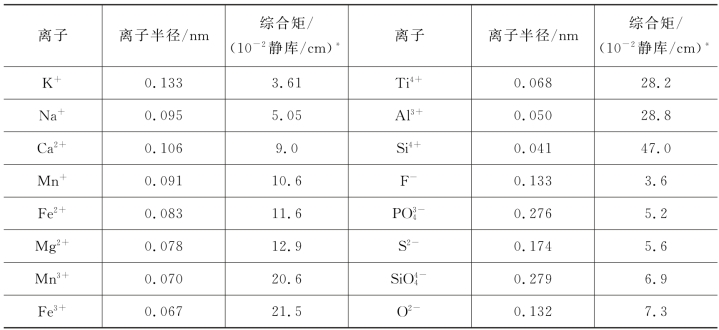

②离子理论:基于对熔渣电化学性能的研究,离子理论认为液态熔渣是由正离子和负离子组成的电中性溶液。它一般包括有:简单正离子(如Ca2+,Mn2+,Mg2+,Fe2+,Fe3+,Ti4+等),简单负离子(如F-,O2-,S2-等)及复杂的负离子(如![]() ,Si3O9,AlO3,Al3O7)等。离子在熔渣中的分布、聚集和相互作用取决于它的综合矩即“离子电荷/离子半径”。表6-8中列出了各种离子在标准温度(0℃)下的综合矩。当温度升高时,离子的半径增大,综合矩减小,但它们之间的大小顺序不变。离子综合矩越大,说明离子的静电场越强,与异号离子的作用力越大。例如,正离子中Si4+的综合矩最大,而负离子中O2-的综合矩最大。因此,它们能牢固地结合成复杂的负离子

,Si3O9,AlO3,Al3O7)等。离子在熔渣中的分布、聚集和相互作用取决于它的综合矩即“离子电荷/离子半径”。表6-8中列出了各种离子在标准温度(0℃)下的综合矩。当温度升高时,离子的半径增大,综合矩减小,但它们之间的大小顺序不变。离子综合矩越大,说明离子的静电场越强,与异号离子的作用力越大。例如,正离子中Si4+的综合矩最大,而负离子中O2-的综合矩最大。因此,它们能牢固地结合成复杂的负离子![]() ,或更复杂的离子,如Si2O7,Si3O9,Si6O15,S等,减少了自由氧离子O+。此外,P,Al和Fe也能与O形成复杂离子,如

,或更复杂的离子,如Si2O7,Si3O9,Si6O15,S等,减少了自由氧离子O+。此外,P,Al和Fe也能与O形成复杂离子,如![]() ,AlO3和FeO2等。

,AlO3和FeO2等。

表6-8 离子的综合矩

*静库为静电系单位中电量的单位,1静库=![]() 库伦。

库伦。

一般来说,在渣中酸性氧化物接受氧离子,如:

而碱性氧化物则提供氧离子,如:

![]()

![]()

此外,在综合矩的作用下,使综合矩较强的异号离子及综合矩较弱的异号离子分别聚集成团,使熔渣中的离子分布接近有序。例如,在含有FeO,CaO和SiO2的熔渣中,综合矩较大的Fe2+和O2-形成集团。同时,在另一微区内综合矩较小的Ca2+和 形成集团。因此,熔渣实际上是一个微观成分不均匀的溶液。

形成集团。因此,熔渣实际上是一个微观成分不均匀的溶液。

根据离子理论,熔渣和金属之间的反应是离子和原子交换电荷的过程,例如熔渣中的SiO2与金属Fe之间的下列反应:

![]()

用离子理论可表达为

![]()

交换电荷的结果,铁变成离子进入熔渣,而硅则进入金属。

(2)熔渣的碱度:

①根据分子理论,熔渣碱度最简单的计算公式为

在式(6-46)中碱性氧化物和酸性氧化物分别以质量百分数计。符号B0为碱度,其倒数为酸度。当B0>1时为碱性渣,B0<1时为酸性渣。但用该公式计算出来的结果往往与实际不符,主要原因是在该公式中没有反映出各种氧化物酸性或碱性的强弱程度的差异。因此,又出现了一些修正后的公式,其中比较全面和精确的一个表达式为

式(6-47)不仅考虑了氧化物酸性或碱性强弱之差,而且还考虑了CaF2的影响。由于上式的系数比较复杂,为便于计算,将式中的系数进行近似处理后成为(https://www.xing528.com)

一般,

Bl>1.5,为碱性熔渣;

Bl<1.0,为酸性熔渣;

Bl=1.0~1.5,为中性熔渣。

②根据离子理论,熔渣碱度的表达式为

![]()

在式(6-49)中,ai表示第i种氧化物的碱度系数,这是根据电化学测定各种氧化物碱性强弱程度所取得的系数,碱性时为正值,酸性时为负值,各种氧化物的碱度系数可参见表6-9;Mi表示第i种氧化物的摩尔分数。当Bl>0时为碱性熔渣;Bl<0时为酸性熔渣;Bl=0时为中性熔渣。

表6-9 氧化物的ai值及相对分子质量

4.熔渣的物理性能

对熔渣的物理性能的影响,主要有熔点、黏度和表面张力对其保护效果、冶金反应及工艺性能等。

(1)熔渣的熔点。熔渣是多元组成物,成分复杂,它的固液转变是在一定温度区间进行的,常将固体熔渣开始熔化的温度定义为熔渣的熔点。熔渣的熔点与熔渣的成分密切相关。图6-19为三元渣系FeO-CaO-SiO2的熔点与各组元组成的等熔点曲线。由图6-19可知,SiO2含量越高,熔点越高;当FeO与SiO2成分大致相等时,CaO含量为10%时渣的熔点最低。

图6-19 三元渣系FeO-CaO-SiO2等熔点曲线

熔渣的熔化温度应与金属熔点相配合。合金冶炼时,在一定的炉温下,熔渣的熔点越低,过热度越高,熔渣的流动性就越好,冶金反应越容易进行。如果熔渣熔点过低,流动性太好,熔渣对炉壁的冲刷侵蚀作用加重,且在浇注时熔渣不易与金属液分离,容易造成铸件夹杂。焊接时,若熔渣的熔点过高,就会比熔池金属过早地开始凝固,使焊缝成形不良;若熔渣熔点过低,则熔池金属开始凝固时,熔渣仍处于稀流状态,熔渣的覆盖性不良,也不能起到“成形”作用,其机械保护作用难以令人满意,使焊缝组织中的气体和夹杂物含量增加。

冲天炉炼铁要求熔渣的熔点通常为1 300℃左右,其成分范围如表6-10所示。熔渣的熔点主要取决于Al2O3,SiO2和CaO之间的比例,同时还受MgO,FeO和MnO等含量的影响。

表6-10 冲天炉两种炉渣成分的质量分数

适合于钢材焊接的熔渣熔点在1 150~1 350℃范围内,熔渣的熔点过高或过低均不利于焊缝的表面成形。

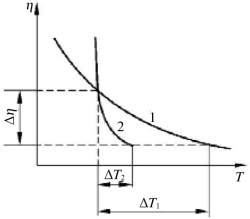

(2)熔渣的黏度。熔渣的黏度是一个较重要的性能。如果熔渣不具备足够的流动性,则不能正常工作。由于金属与渣之间的冶金反应,从动力学考虑,在很大程度上取决于它们之间的扩散过程,而黏度对扩散速度影响很大。因此,熔渣的黏度愈小,流动性愈好,则扩散愈容易,对冶金反应的进行就愈有利。但从焊接工艺的要求出发,焊接熔渣的黏度不能过小,否则容易流失,影响覆盖和保护效果。根据黏度随温度变化的特点,可将熔渣分为“长渣”和“短渣”两类,如图6-20所示。随温度下降黏度急剧增长的渣称为短渣,当温度下降时黏度增大缓慢的渣称为长渣。

图6-20 熔渣黏度与温度的关系曲线

1—长渣;2—短渣

黏度的变化是熔渣结构变化的宏观反应,熔渣的组成和结构即熔渣质点的大小和质点间的作用力的大小是决定熔渣黏度大小的内在因素。含SiO2多的酸性渣为长渣,碱性渣为短渣。渣的结构越复杂,阴离子尺寸愈大,黏度就越大。最简单的Si-O离子是四面体的![]() ,随着渣中SiO2含量的增加,使Si-O阴离子的聚合程度增加,形成不同结构的Si-O离子(如链状、环状和网状等),聚合程度越高,结构越复杂,尺寸越大,黏度越大。温度升高时黏度下降的原因是由于复杂的Si-O离子逐渐被破坏,形成较小的Si-O阴离子。在酸性渣中减少SiO2增加TiO2使复杂的Si-O阴离子减少,可降低黏度,并使渣成为短渣。另外,在酸性渣中加入能产生O2-的碱性氧化物(如CaO,MgO,MnO,FeO等)能破坏Si-O离子键,使Si-O离子的聚合程度逐渐由复杂的

,随着渣中SiO2含量的增加,使Si-O阴离子的聚合程度增加,形成不同结构的Si-O离子(如链状、环状和网状等),聚合程度越高,结构越复杂,尺寸越大,黏度越大。温度升高时黏度下降的原因是由于复杂的Si-O离子逐渐被破坏,形成较小的Si-O阴离子。在酸性渣中减少SiO2增加TiO2使复杂的Si-O阴离子减少,可降低黏度,并使渣成为短渣。另外,在酸性渣中加入能产生O2-的碱性氧化物(如CaO,MgO,MnO,FeO等)能破坏Si-O离子键,使Si-O离子的聚合程度逐渐由复杂的![]() 变为较小的

变为较小的![]() 硅酸离子,其反应式如下:

硅酸离子,其反应式如下:

随离子尺寸变小,黏度降低。当碱性氧化物继续增加时,氧对于Si达到饱和,于是就可以单独存在O2-。因此,由于碱性渣中的离子尺寸小,容易移动,黏度低。但碱性渣中高熔点CaO多时,可出现未熔化的固体颗粒而使黏度升高。渣中加入CaF2可起到很好的稀释作用,在碱性渣中它能促使CaO熔化,降低黏度;在酸性渣中CaF产生的F-能更有效地破坏Si-O键,减小聚合离子尺寸,降低黏度。因此,在焊接熔渣和熔炼钢铁的熔渣中常用CaF2作为稀释剂。

(3)熔渣的表面张力。熔渣的表面张力对焊接熔渣来说也是一个较为重要的物理性能。它影响渣在熔滴和熔池表面的覆盖性能及由此引起的渣的保护性能、冶金作用及对焊缝成形的影响等。熔渣的表面张力除了与温度有关外,主要取决于熔渣组元质点间化学键的键能。具有离子键的物质其键能较大,表面张力也较大(如FeO,MnO,CaO,MgO,Al2O3等),碱性焊条药皮中含有较多的这类氧化物,焊接时容易形成粗颗粒过渡,焊缝表面的鱼鳞纹较粗,焊缝成形较差。具有极性键的物质其键能较小,表面张力也较小(如,TiO2,SiO2等)。具有共价键的物质其键能最小,表面张力也最小(如B2O3,P2O5等)。因此,在熔渣中加入酸性氧化物TiO2,SiO2,B2O3等能降低熔渣的表面张力。另外,CaF2对降低熔渣表面张力也有显著作用。

5.熔渣的冶金特性

熔渣对液态金属起到非常重要的冶金处理作用,能去除金属中的一些有害杂质,净化金属。对渣的冶金行为起决定性作用的是渣的碱度,它反映了渣的冶金特性。碱度对渣中以及渣和金属之间的各种冶金反应有直接和间接的重要影响,甚至可以使一些冶金反应发生方向性的变化,起到控制冶金反应的作用。例如,在碱度很低的酸性渣中,高温时不仅不会发生Si的氧化烧损,而且还能使反应朝着有利于渣中SiO2的还原方向发展,使钢中渗Si,如图6-21所示。又如渣的碱度能直接影响到钢的扩散脱氧效果(见图6-22)。另外,渣的碱度还间接地影响到沉淀脱氧的效果,如图6-23所示。由于碱性渣中的CaO能与Si的脱氧产物SiO2生成复合物,减少自由SiO2的量,有利于Si的脱氧反应继续进行,从而提高了Si的脱氧效果。此外,渣的碱度对脱硫有着明显的作用,对脱磷也有一定的影响(见图6-24)。

图6-21 熔渣碱度对渗Si的影响

图6-22 渣的性质与焊缝含氧量的关系

1—碱性渣;2—酸性渣

图6-23 焊接熔渣碱度对Si脱氧效果的影响

图6-24 碱度对S,P在渣和金属中分配的影响(钛铁矿型焊条)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。