加热和冷却是定向凝固过程的两个基本环节.并对定向凝固过程的温度梯度产生决定性的影响。定向凝固技术从高速凝固法发展到液态金属冷却法,使温度梯度大幅度提高,这是因为改进了冷却方式,同时也发挥了冷却环节的最大潜力。进一步提高定向凝固的温度梯度,改变加热方式是一条有效的途径。

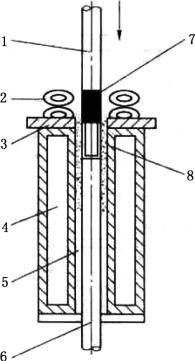

图5-9 区域熔化液态金属冷却法装置

1—试样;2—感应圈;3—隔热板;4—冷却水;5—液态金属;6—拉锭机构;7—熔区;8—坩埚

分析一下液态金属冷却法定向凝固过程不难发现,以下两个问题限制了温度梯度的提高,一是凝固界面并不处于最佳位置,当抽拉速率较低时,界面相对于挡板上移,使凝固界面远离挡板;二是未凝固液相中的最高温度面远离凝固界面,界面前沿温度分布平缓。如果改变加热方式,采用在距冷却金属液面极近的特定位置强制加热,将凝固界面位置下压.同时使液相中最高温度区尽量靠近凝固界面,使界面前沿液相中的温度分布变陡,可进一步提高温度梯度。如果采用区域熔化法加热并结合液态金属冷却,就可形成区域熔化-液态金属冷却(ZMLMC法)定向凝固法(见图5-9)[6]。采用这种方法,GTL可达1 270K/cm。(https://www.xing528.com)

区域熔化—液态金属冷却法的冷却部分与液态金属冷却法相同,加热部分可以是电子束或高频感应电场,两部分相对固定,且距离很小,使凝固界面不能上移,集中对凝固界面前沿液相加热,充分发挥过热度对温度梯度的贡献,从而可见区域熔化-液态金属冷却定向凝固过程熔区宽度对温度梯度有重要影响,熔区越窄,在相同加热温度(过热度)下,温度梯度越高。该方法又称亚快速定向凝固技术或超高温度梯度定向凝固法。

细化枝晶组织有多种方法,而效果最为显著的是增大凝固过程中的冷却速率,对于定向凝固和单晶铸件来说,就是要提高凝固过程的温度梯度和生长速率。定向凝固技术正伴随着温度梯度的逐渐增大而发展。目前,用于生产的定向凝固方法,其温度梯度一般不超过150K/cm,获得的高温合金定向凝固组织一次枝晶间距的典型值大于200μm,侧向分枝仍很发达。利用区域熔化—液态金属冷却法可在较快的生长速率下进行定向凝固,获得一种侧向分枝生长受到抑制、一次枝晶间距超细化的定向凝固组织,即超细柱状晶组织。对镍基铸造高温合金K403的研究表明[7],一次枝晶间距与工艺参数即温度梯度GL和凝固速率υ的对应关系为:λ1=0.0032+0.655![]()

由于具有这种特殊的超细微组织特征,定向结晶合金和单晶合金的性能都有明显提高,以K10钴基合金为例,持久寿命提高了3倍[8]。对于定向结晶的DZ22镍基合金也能明显提高其持久强度;随着冷却速度的增加,持久强度提高。单晶镍基合金是当代高性能先进发动机叶片的主要材料,采用区域熔化-液态金属冷却后,NASAIR100单晶镍基合金的持久性能可提高到1 050℃、160MPa时的228.3h。

亚快速定向凝固技术的一个显著特点是,通过提高温度梯度,扩大所允许的凝固速度范围.可提高冷却速度,达到细化组织、减小偏析和提高使用性能的目的。但是,单纯采用强制加热的方法来提高温度梯度从而提高凝固速度,仍不能获得很大的冷却速度,因为需要散发掉的热量相对而言更多了,故冷却速度提高有限,一般很难达到亚快速凝固。这种方法如果要广泛应用,还有待于进一步的改进。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。