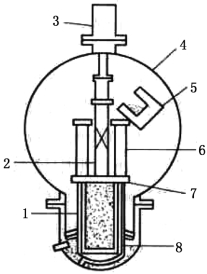

图5-5 液态金属冷却法装置图

1—液态Sn;2—模壳;3—浸入机构;4—真空室;5—坩埚;6—炉高温区;7—挡板;8—加热线圈

在提高排热能力和增大固—液界面液相温度梯度方面.功率降低法和高速凝固法都受到一定条件的限制。液态金属冷却法(LMC法)以液态金属代替水,作为模壳的冷却介质,模壳直接浸入液态金属冷却剂中,散热大大增强.以至在感应器底部迅速发生热平衡,造成很高的GTL,几乎不依赖浸入速度。该方法是Giamei等[4]于1976年提出的,其装置如图5-5所示。冷却剂的温度,模壳传热性、厚度和形状,挡板位置,熔液温度等因素都会影响温度梯度。

液态金属冷却剂的选择条件如下;

①有低的蒸汽压,可在真空中使用;

②熔点低,热容量大,热导率高;

③不溶解于合金中;(https://www.xing528.com)

④价格便宜。

工艺过程和高速凝固法相似,当金属熔液浇注入模壳后,按预定速度将模壳逐渐浸入液态金属中,使液态金属冷却剂的液面保持在合金凝固面附近。在一定的温度范围内.传热不因凝固的进行而变小.也不受模壳形状的影响。液态金属可以是静止的,也可以是流动的。

常用的液态金属有Ga-In合金和Ca-In-Sn合金及Sn液,前两者熔点低,但价格昂贵,因此只适用于在实验室条件下使用。Sn液熔点稍高(232℃),但由于价格相对比较便宜,冷却效果也比较好,因而适用于工业应用。该法已被美国、前苏联等国用于航空发动机叶片的生产中。

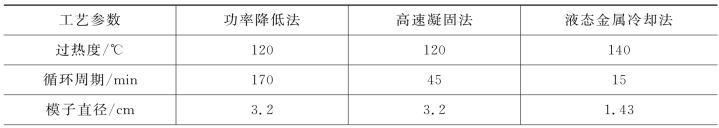

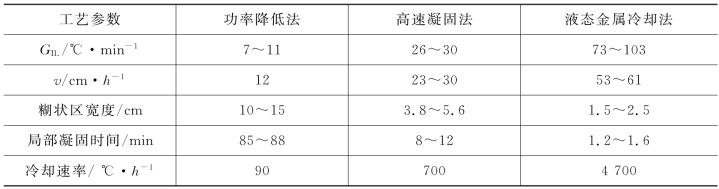

无论是局部凝固时间,还是糊状区宽度,液态金属冷却法都最小,功率降低法的最大,高速凝固法介于其间,具体比较见表5-1。很明显,液态金属冷却法的GTL和v都是最大的,从而冷却速率也最大,特别是局部凝固时间和糊状区宽度最小,因此用液态金属冷却法定向凝固的高温合金的显微组织比较理想。

表5-1 生产Mar-M200合金的3种定向凝固工艺比较

(续表)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。