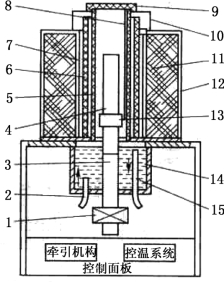

图5-3 定向凝固设备示意图

1—牵引机构;2—进水管;3—牵引棒;4—瓷管坩埚;5—内瓷管;6—硅碳管;7—外瓷管;8—热电偶;9—炉盖;10—散热保护罩;11—保温材料;12—炉壳;13—套台;14—水槽;15—出口

功率降低法的缺点在于其热传导能力随着离结晶器底座距离的增加而明显下降。为了改善热传导条件.发展了高速凝固法(HRS法)。高速凝固法是Erickson等[3]于1971年提出的,其装置和功率降低法差不多,不过多了一个拉锭机构,可使模壳按一定速度向下移动。用移动模壳(或移动加热器)的方法来加强散热条件,将底部开口的模壳置于水冷底座上,并置于石墨加热器中。加热模壳后,注入过热的合金熔液,浇注后保持几分钟,使之达到热稳定状态.并开始使冷却底座表面生成一薄层固态金属,然后将模壳以预定速度经过感应器底部的辐射挡板从加热器中移出。为得到最好的效果,在移动模壳时,凝固面应保持在挡板附近。图5-3为高速凝固法装置图。

在凝固初期,其热量的散失以通过水冷底座的对流传热为主,离开结晶器某一距离后,对流传热方式减小,转为以辐射传热为主,这样,使凝固仍以较快速度进行。把传热用h∞和hrn两种等效热交换系数来表示.则散热热流密度为

![]()

式中,h∞——对流传热的等效热交换系数;

hm——辐射传热的等效热交换系数;

T——温度;

T0——冷却底座温度。

凝固开始时,h∞>>hrn,但凝固至离冷却底座一定距离时,h∞=hrn。此后可以认为已建立起稳态凝固。

利用热平衡边界条件,则

![]()

式中,λL和λs——分别为液相和固相的热导率;

GTL、GTS——分别为液相和固相的温度梯度;

Δh——凝固潜热;(https://www.xing528.com)

ρs——固相密度;

ν——凝固速率。

可以看出,GTL对υ和GTS是很敏感的,而GTS是随小铸锭和铸锭半径的减小而减小,所以慢速凝固造成界面处液相中出现较高的温度梯度。因此,在高速凝固法中,稳态凝固的最大温度梯度取决于辐射特性和铸锭的尺寸。

通过上面简单的推导.可以找到如何增大GTL的途径:

(1)增大温度梯度。通过增大GTS来实现加强固相的散热强度。采用热容量大的冷却剂,导出结晶潜热,以便增大GTL。

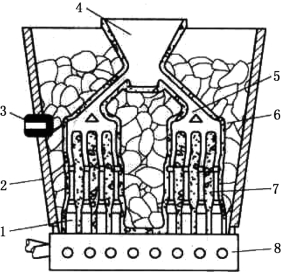

图5-4 温度梯度和生长速率对点状偏析的影响

(2)提高液相温度。这是一种直接增大GTL的办法,当然液相温度不能无限止地提高,要注意模壳的高温强度以及高温下模壳和液态金属的反应。把靠近凝固前沿的熔体局部加热到更高的温度也是可行的。另一种办法是加辐射挡板,把高温区和低温区分开.从而加大界面附近的GTL,挡板能起到以下两个作用:

①模壳移动时,幅射热的损失降至最小,使加热器内维持相对均匀的温度场。

②使感应圈到铸件凝固部分表面的辐射热保持最小,从而加强了传热。

点状偏析是定向凝固材料中的主要缺陷之一,经常在铸件的外层出现。这种缺陷会造成横向晶界和配合度不好的晶粒形成,空隙度大,偏析严重,易析出有害相。低的生长速率和小的温度梯度会促进点状偏析的形成。树枝间因局部熔池密度不一样,产生熔液对流,撞断枝晶轴,引起这种缺陷的形成,如图5-4所示。

所以,高速凝固法与功率降低法相比,有以下几个优点:

(1)有较大的温度梯度GL,能改善柱状晶质量和补缩条件,在约300mm高度内可以全是定向排列组织。

(2)由于局部凝固时间和糊状区都变小,显微组织致密,偏析减小,从而可改善合金组织,提高力学性能。

(3)提高凝固速率2~3倍,可达300mm/h。高速凝固法的主要缺点仍然是温度梯度GL不够大;而且在凝固阶段初期热量散失以通过水冷底座的对流传热为主,随着铸型的下降,凝固界面与水冷底座距离增大,对流传热作用减小,转为以凝固层的辐射散热为主。因此,高速凝固法凝固过程中温度场不稳定,并且当凝固层辐射散热起主导作用时,温度梯度GL有所下降,凝固速率随之下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。