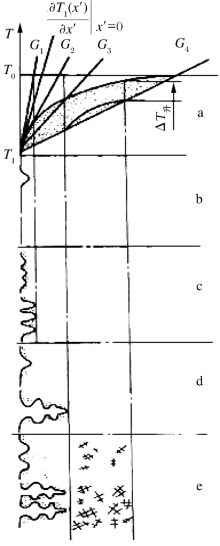

对于纯金属的凝固过程而言,当其处于正温度梯度下时,固、液界面前方熔体过冷度很小,固、液界面通常为平直状态,而且是等温面,界面将以平面方式稳定地向前推进,即以平面生长的方式长大;在负温度梯度下,界面前方的熔体有较大的过冷,凝固界面将产生不稳定的形态,晶体将以树枝晶方式生长。纯金属凝固所需要的过冷度ΔT仅与传热过程有关,这种仅由熔体存在的实际负温度梯度分布而造成的过冷,被称作“热过冷”。

对于合金的凝固过程而言,除了要受“热过冷”的影响外,更重要的是要受成分过冷的影响。成分过冷对一般单相合金的影响与“热过冷”对纯金属的影响本质上是相同的,但由于同时存在传质过程的制约,情况将更加复杂:在无成分过冷时,其界面生长类似于纯金属,以平面生长方式长大;随着成分过冷的出现,界面生长方式将转变为胞状生长,随着成分过冷继续增大,界面生长方式变为柱状枝晶生长;当成分过冷增大到一定程度时,界面前方的熔体内相继出现新的晶核并不断长大,合金的宏观凝固状态将会发生由柱状枝晶的外生生长到等轴枝晶的内生生长的转变。下面对成分过冷对单相合金凝固过程的影响进行逐一分析。

1.无成分过冷的平面生长

当一般单相合金晶体生长满足式(4-24)时,界面前方不存在成分过冷,界面将以平面生长方式长大,如图4-8(b)所示。在这种情况下,除了在晶体生长初期过渡阶段和最后过渡阶段,生长界面要发生相应的成分和温度变化外,在整个稳定生长阶段其生长过程与纯金属的平面生长没有本质上的区别。宏观平坦界面等温且以恒定的平衡成分向前推进,最后会在其稳定生长区内获得成分完全均匀的单相固溶体柱状晶甚至是单晶体。

图4-8 不同成分过冷对晶体生长的影响

(a)不同的成分过冷;(b)平面生长;(c)胞状生长;(d)柱状晶生长;(e)等轴枝晶生长

该稳定生长阶段的界面生长速度R可以通过界面处的热量关系求出。由于界面等温,界面处液态金属温度下降和析出潜热的总热量等于固相导出的热量,即

![]()

其中,GS、GL——固、液两相在界面处的温度梯度;

λS、λL——固、液两相的导热系数;

ρ——合金的密度;

L——凝固潜热。

从而得到:

![]()

对于纯金属的平面生长,GL>0,其生长速度![]() ;对一般的单相合金的平面生长,GL应该受式(4-24)的约束,故

;对一般的单相合金的平面生长,GL应该受式(4-24)的约束,故

可见,对于单相合金的平面生长,在界面前方不出现成分过冷的前提下,其生长速度不能超过某一极限值,且在其他条件相同时,一般单相合金平面生长的极限生长速度要比纯金属小得多。

一般单相合金的晶体生长过程要同时受到传质过程的影响,因此,只有在更高的温度梯度GL和更低的界面生长速度R下,才能实现。合金的C0、|m|越大,k0偏离1越远(或者说凝固温度范围TL(C0)-TS(C0)越宽),扩散系数DL越小,实现平面生长的工艺控制就越严格。

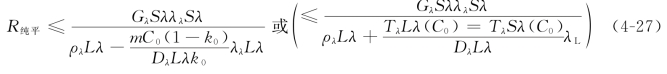

2.窄成分过冷区的胞状生长

当一般单相合金晶体生长满足式(4-28)时,

![]()

界面前方存在一个狭窄的成分过冷区,如图4-8(c)所示。成分过冷区的出现将会破坏平面界面的稳定性,这时,在宏观平坦界面上产生的偶然扰动而产生的任何突起,都将面临较大的过冷而以更快的速度进一步长大,同时不断向周围熔体中排出溶质(k0<1时)。由于相邻凸起之间的凹入部位溶质浓度积累比凸起前端要快,且溶质扩散到熔体深处较凸起前端更为困难,从而导致凹入部位溶质进一步富集,这样,降低了其液相线温度和过冷度,从而抑制了凸起处的横向生长,并且形成一些由低熔点溶质汇集区所构成的网络状沟槽。而凸起前端的生长由于成分过冷区宽度的限制,不能自由地向熔体前方伸展,当由于溶质的富集而使界面各处的液相成分达到相应温度(严格地说,是比液相成分所确定的平衡温度低ΔTk)下的平衡浓度时,界面形态趋于稳定。

在窄成分过冷区作用下,不稳定的平坦部分就破裂成一种稳定的、由许多近似于旋转抛物面的凸出圆胞和网络状的凹陷沟槽所构成的界面形态,称为胞状界面。以胞状界面向前推进的生长方式称为胞状生长,胞状生长的结果形成胞状晶。

试验表明,形成胞状界面的成分过冷区的宽度约为0.01~0.1cm。由胞状界面生长而成的每一簇胞状晶都是一些平行排列的亚结构,它们由同一晶粒分裂而成,彼此间为小角度晶界。每个胞状晶的横向成分很不均匀,k0<1的合金,晶胞中心溶质含量最低,向四周逐渐增高。

规则的胞状晶的形貌如图4-9所示。

图4-9 规则胞状晶的横截面

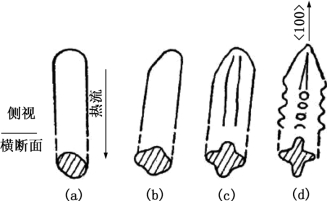

3.较宽成分过冷区的柱状枝晶生长

在胞状生长中,晶胞凸起垂直于等温面生长,其生长方向与热流方向相反而且与晶体学特性无关。随着GL/R减小和C0的增加,界面前方的成分过冷区逐渐加宽,如图4-8(d)中温度梯度G3所示,晶胞凸起将伸向熔体更深处,面临着新的成分过冷。原来胞晶前端近似于旋转抛物面的界面逐渐变得不稳定,凸起前端逐渐偏向于某一择优取向,而横向界面也开始偏离原有的形状并形成凸缘结构(见图4-10(b)),当凸起前端所面临的新的成分过冷进一步加强时,凸缘上开始形成短小的锯齿状二次分枝(见图4-10(c)),胞状生长就转变为胞状树枝晶或柱状枝晶生长,如图4-10(d)所示。

图4-10 胞状生长向柱状枝晶生长的转变

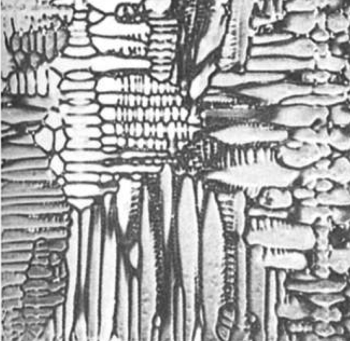

如果成分过冷区足够大,二次分枝在其随后的生长中又会在前端分裂出三次分枝,与此同时,继续伸向熔体的主干前端又会有新的二次分枝形成。这样不断分枝的结果,在成分过冷区内迅速形成了枝晶的骨架。此后随着等温面的向前推移,一次分枝继续不断向前伸展、分裂,在构成枝晶骨架的固、液两相区内,随着分枝的生长,剩余液相中溶质不断富集,熔点不断降低,使分枝周围熔体的过冷很快消失,分枝便停止分裂和延伸。由于没有成分过冷的作用,分枝侧面往往以平面生长方式完成其凝固过程。柱状枝晶形貌如图4-11所示。

同纯金属在GL<0下的柱状枝晶生长不同,单相合金柱状枝晶的生长是在GL>0的情况下进行的,如同平面生长和胞状生长一样,是—种热量通过固相散失的约束生长。生长过程中,主干彼此平行地向与热流方向相反的方向延伸,相邻主干的高次分枝往往互相连接起来排列成方格网状,构成柱状枝晶特有的板状阵列,从而使材料的性能表现出强烈的各向异性。(https://www.xing528.com)

图4-11 铝铜合金的柱状枝晶形貌

4.宽成分过冷区的等轴枝晶的内生生长

如图4-8(e)所示,当温度梯度变为G4,界面前方的成分过冷区进一步加宽时,成分过冷的极大值ΔTCM将大于熔体中非均匀形核最有衬底的大量形核所需要的过冷度ΔT非,于是在柱状枝晶生长的同时,界面前方这部分熔体也将发生新的形核过程,导致晶体在过冷的熔体中(GL<0)自由生长,从而形成了方向各异的等轴枝晶。等轴枝晶的存在阻碍了柱状枝晶的延伸,此后的凝固过程便是等轴晶区不断向熔体内部推进的过程。

就合金的宏观凝固状态而言,平面生长、胞状生长和柱状枝晶生长都属于一种晶体自型壁形核,然后由外向内单向延伸的生长方式,称为外生生长。而等轴枝晶是在熔体内部自由生长的,称为内生生长。可见,成分过冷区的进一步扩大促进了晶体生长方式由外生生长向内生生长的转变。这取决于成分过冷度的大小和外来质点非均匀形核的能力这两个重要的因素。大范围的成分过冷和强形核能力的外来质点都有利于内生生长和等轴枝晶的形成。

5.枝晶的生长方向和枝晶间距

1)枝晶的生长方向

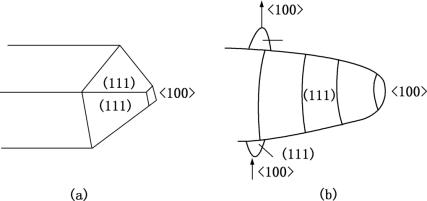

从上面的分析知道,枝晶生长具有鲜明的晶体学特征:其主干和分枝的生长方向均与特定的晶向相平行。图4-12是立方晶系枝晶生长方向的示意图。小面生长的枝晶结构,以立方晶系为例,其生长表面均被慢速生长的密排面(111)所包围,由四个(111)面相交而成的锥体尖顶所指方向<100>就是枝晶的生长方向,如图4-12(a)所示。而对于如何把非小面生长的粗糙界面的非晶体学性质与其枝晶生长中的鲜明的晶体学特征联系起来,尚无完善的理论。

图4-12 立方晶系枝晶的生长方向

(a)小面生长;(b)非小面生长

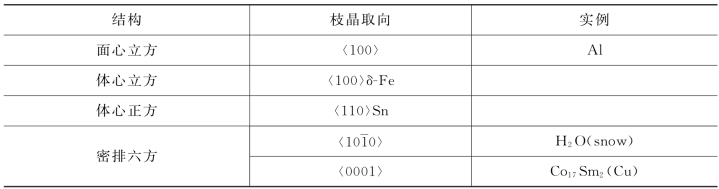

一些晶系的枝晶生长方向如表4-1所示。

表4-1 枝晶生长方向表

2)枝晶间距

枝晶间距指的是相邻同次分枝间的垂直距离,是枝晶组织细化程度的表征,一般可以用金相观察测得的各相邻同次分枝间的距离来表示。而枝晶的间距越小,组织就会越细密,分布于其间的元素偏析范围也就越小,显微缩松组织中非金属夹杂物分散也更加细小,铸件越容易经过热处理而均匀化,从而提高性能。

表征枝晶间距的通常有一次枝晶间距d1和二次枝晶间距d2。前者是柱状枝晶间距的重要表征参数,后者对柱状枝晶和等轴枝晶间距的表征均具有重要意义。

对于d1,冈本平确定的一次枝晶间距表达式为

其中,α0为枝晶形态关系系数。

一般地,可以认为

式中,a、b——与合金性质有关的常数;

GL——测量枝晶间距的部位在凝固期间界面液相一侧的温度梯度;

R——界面的生长速度;

ΔTS——该处的非平衡凝固温度范围;n1≈1/2,n2≈1/3。

从上式(4-30)中不难看出:

(1)GL与R是决定枝晶间距的重要因素,它们对d1和d2总的影响趋势相同。而GLR项实际上就等于该处的冷却速度v,即v=GLR。因此,可以直接采用冷却速度v来描述上述关系,可以说铸件某处局部冷速越快,其枝晶间距则越小。

(2)除了GL与R外,晶体非平衡凝固的温度范围ΔTS也将影响到d2。而实际上,![]() 就是晶体在该处的局部凝固时间t,即t=

就是晶体在该处的局部凝固时间t,即t=![]() 。从而,晶体某处的非平衡凝固温度范围ΔTS越小,或者说局部凝固时间t越短,则二次枝晶间距d2就越小。

。从而,晶体某处的非平衡凝固温度范围ΔTS越小,或者说局部凝固时间t越短,则二次枝晶间距d2就越小。

(3)常数项a、b表明合金本身的性质对其枝晶间距将产生影响。关于溶质元素和第三组元物质对枝晶间距影响的研究较多,但是有分歧。目前较统一的看法是:随着溶质含量的增加、平衡分配系数与1之间差值的增大以及液相线斜率绝对值的增大,二次枝晶间距d2减小,但程度随试验条件和合金种类而异。至于溶质含量对一次枝晶间距d1的影响,冈本平等[4]认为,d1随[mC0(k0-1)DL]1/2的增大而增大;Spittle等[5]在研究Pb-Sb合金时发现,d1或随Sb的含量增加而减小,或与其含量无关,具体情况视柱状枝晶是否处于稳定状态及C0的大小而定。其作用机理尚待探讨。

实践表明,大多数合金在一般铸造条件下是按照枝晶生长方式凝固的,而枝晶结构和铸件质量有着非常密切的关系。

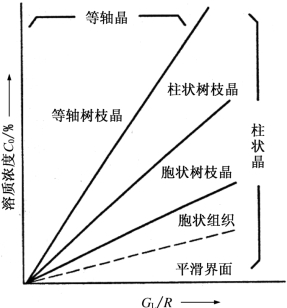

最后,单相合金凝固特点与工艺条件间的关系如图4-13所示。C0=0时,凝固将以平面生长的方式进行;当C0一定时,随着GL/R的减小,或者GL与R一定时,随着C0的增大,单相合金的凝固形貌将由平面晶依次转变成胞状晶、胞状树枝晶、柱状树枝晶和等轴晶。

图4-13 单相合金凝固特点与工艺条件的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。