对焊是电阻焊的另一大类,对焊焊件均为对接接头,按加压和通电方式分为压力对焊和闪光对焊。压力对焊是指工件装配成对接接头,使其端面紧密接触,利用电阻加热至塑性状态,然后迅速施加顶锻力使之完成焊接的方法。闪光对焊是指工件装配成对接接头,接通电源,并使其端面逐渐移近达到局部接触,利用电阻加热这些接触点(产生闪光),使端面金属熔化,直至端部在一定深度范围内达到预定温度时,迅速施加顶锻力完成焊接的方法,它是对焊的主要形式,在生产中应用十分广泛。

闪光对焊又分为连续闪光对焊和预热闪光对焊。连续闪光对焊过程由两个主要阶段组成:闪光阶段和顶锻阶段。预热闪光对焊过程由三个主要阶段组成:预热阶段、闪光阶段和顶锻阶段。

1.对焊工作原理、特点及应用范围

(1)工作原理

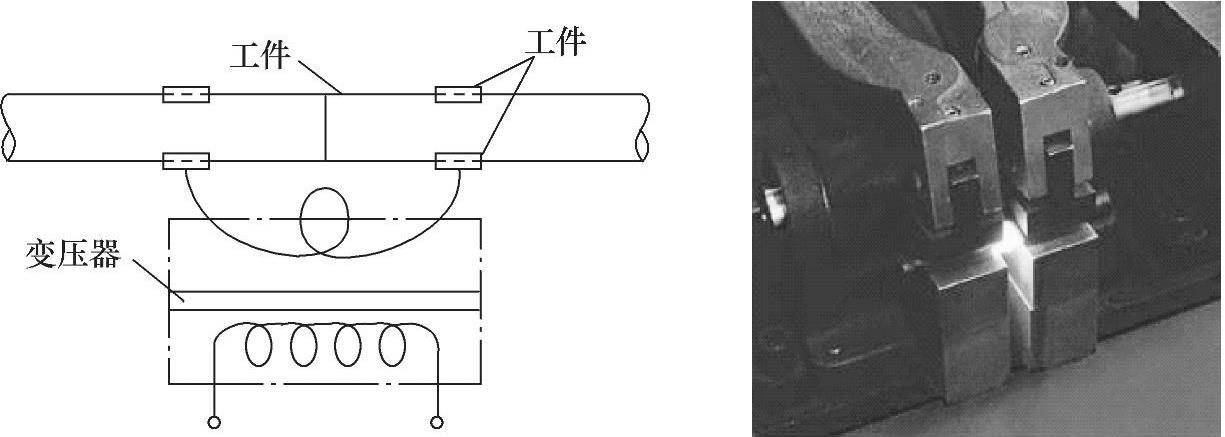

1)压力对焊的工作原理。先将两焊件的焊接面对齐装配成对接接头且压紧,并通以很大的焊接电流,由于焊件接触电阻较焊件内的电阻大得多,大部分热量集中在焊接面附近,从而迅速使焊接区加热到塑性状态,断电后立即施加顶锻压力,使两焊件接触面的焊接区产生塑性变形,两焊件间金属原子在高温高压下相互扩散,形成牢固的接头,如图14-12所示。

图14-12 压力对焊示意图

2)闪光对焊的工作原理。在闭合焊接电源后,将夹在电极中两焊件移近到相互接触状态,但不能压紧,这时两焊件仅有一些点接触,接触电阻很大,当电流通过时,由于接触电阻大和电流密度大,因此迅速将接触处的金属加热熔化,形成一些熔化金属“过梁”,形成的过梁在焊接电流的作用下,被迅速加热到沸点而引起蒸发,形成过梁爆破,使金属微粒从接触面以很高的初速度(约50m/s)做火状射出,即进入闪光阶段。随着动电极的缓慢推进,过梁不断充实和爆破,同时焊件逐渐缩短,接触面的温度也逐渐升高,过梁爆破速度逐渐加快,动电极的移动速度也必须逐渐加快,直到焊接面形成一层液态金属,并在一定深度上使金属达到塑性变形温度,这时就可以进入顶锻阶段。在顶锻阶段必须对焊件施加足够的顶锻压力,使接口间隙迅速见效,过梁停止爆破,然后切断焊接电流。在顶锻力的作用下挤出接触面的液态金属及氧化物等杂质,使洁净的塑性金属紧密接触,并使接头部位产生一定的塑性变形,形成共晶晶粒,获得牢固的焊接接头。预热闪光对焊则是在闪光阶段前先以断续的电流脉冲加热焊件,然后再进入闪光和顶锻阶段。闪光对焊如图14-13所示。

图14-13 闪光对焊

(2)特点

1)压力对焊的特点。压力对焊是先加压力后通电的,焊件电阻的析热占很大比例,温度沿轴向分布较平缓。在可焊范围内,不论截面大小,均可在同一瞬间完成整个端面的焊接。最高温度始终低于熔点温度,约为熔点的90%。只存在接口的塑性变形而几乎无烧损,焊件焊后缩短量较小,接头表面较光滑,无毛刺。其缺点是对焊的接触面加工要求较高,且只能焊接断面伸长率较好的材料,对接面易受空气侵袭而形成氧化物,使接头冲击性能降低,所以受力要求高的焊件应在保护气氛中进行焊接。

2)闪光对焊的特点。

①闪光对焊是先接通焊接电流后使焊件接触形成闪光的,最后再加顶锻压力并逐渐增加顶锻压力。

②闪光对焊的接头加热区窄,端面加热均匀,接头质量高,生产率也高。

③预热闪光对焊与连续闪光对焊相比,具有可用功率较小的焊机焊接大断面焊件;降低焊后的冷却速度,有利于防止淬火钢接头在冷却时产生淬火组织和裂纹;缩短闪光阶段的时间,减少闪光数量,可以节约贵重金属等优点。其缺点是焊接周期长,预热控制困难,影响接头质量的稳定,另外还使焊接过程自动化更加复杂。

④闪光对焊时,两焊件的截面形状必须一致,尺寸差别应加以严格控制,一般来说直径差别不大于15%,厚度差别不大于10%。

(3)应用范围

1)对焊最小可焊ϕ0.4mm的金属丝,最大可焊截面积超过100000mm2的钢坯(压力对焊为250mm2以下的焊件)。

2)所有的钢件和有色金属基本上都可以对焊。

3)压力对焊在管道、拉杆以及小链环焊接中采用。闪光对焊常用于重要的受力对接件,如蜗轮轴、锅炉管道等。

总之,对焊在造船、汽车及一般机械工业中占有重要位置,如船用锚链、汽车曲轴、飞机上操纵用拉杆、建筑业用的钢筋等焊接中均有应用。

2.对焊的工艺特点

(1)焊前准备

1)压力对焊的焊前准备。

①两焊件的端面形状和尺寸应相同,否则难以保证两焊件的加热和塑性变形一致。(https://www.xing528.com)

②焊件的端面以及与夹具接触面必须清理干净,否则断面的氧化物和脏物会增大接触处电阻,使焊件表面烧伤、夹具磨损加快及增大功率消耗。可用砂布、砂轮、钢丝刷等机械方法清理,也可使用化学清理方法。

③压力对焊接头中易产生氧化物夹杂,对于焊接质量要求高的稀有金属、某些合金钢和有色金属时,可采用氩气、氦气等保护气体来解决。

2)闪光对焊的焊前准备。闪光对焊时,由于端部金属在闪光时被烧掉,所以对端面清理要求不高,但对夹具和焊件接触面的清理要求应和压力对焊相同。

3)对大截面焊件进行闪光对焊时,最好将一个焊件的端部倒角,使电流密度增大,以利于激发闪光。

4)两焊件断面形状和尺寸应基本相同,其直径之差不应大于15%,其他形状偏差不应大于10%。对焊接头均设计成等截面的对接接头。

(2)焊接参数

1)压力对焊的焊接参数。压力对焊的焊接参数包括伸出长度、焊接电流、焊接通电时间、焊接压力和顶锻压力。

①伸出长度。伸出长度是指焊件伸出夹具电极断面的长度。选择伸出长度时要从两个方面考虑:一是顶锻时焊件的稳定性,二是向夹具散热。如过长则压弯,过短则向夹具散热增加,造成焊件冷却过快,导致产生塑性变形困难。伸出长度应根据不同金属材料来决定。如低碳钢为(0.5~1)D,铝和黄铜为(1~2)D,铜为(1.5~2.5)D(其中,D为焊件的直径)。

②焊接电流。焊接电流是决定焊件加热的主要参数,电流密度大则焊接通电时间短,如电流密度太大则容易产生未焊透,电流密度小则会使接口端面严重氧化,接头区晶粒粗大,影响接头强度。对于不同的材质和截面尺寸应采用不同的电流密度,如导热性好的材料应采用较大的电流密度,如焊接直径增加时可适当降低电流密度。

③焊接通电时间。这也是决定焊件加热的主要参数。它应和焊接电流配合。通电时间太短则容易产生未焊透,通电时间太长则氧化严重。

④焊接压力和顶锻压力。它们对接头处的产热和塑性变形都有影响。如减小焊接压力则有利于产热,但不利于塑性变形,反之,则相反。因此,应采用较小的焊接压力进行加热,而采用较大的顶锻压力进行顶锻。但焊接压力不宜太低,否则会产生飞溅,增加端面氧化。

2)闪光对焊的焊接参数。闪光对焊的焊接参数包括伸出长度、闪光电流、闪光流量、闪光速度、顶锻留量、顶锻速度、顶锻压力、顶锻电流、夹钳夹持力等。

①伸出长度l0。l0影响沿工件轴向的温度分布和接头的塑性变形。l0数值的确定按如下公式选择:

棒材和厚壁管材 l0=(0.7~1)d(d为直径)

薄板 l0=(4~5)δ(δ=1~4mm)

②闪光电流If和顶锻电流Iu。闪光电流If取决于工件的断面面积和闪光所需要的电流密度Jf(Jf的大小又与被焊金属的物理性能、闪光速度及工件断面的加热状态有关)。

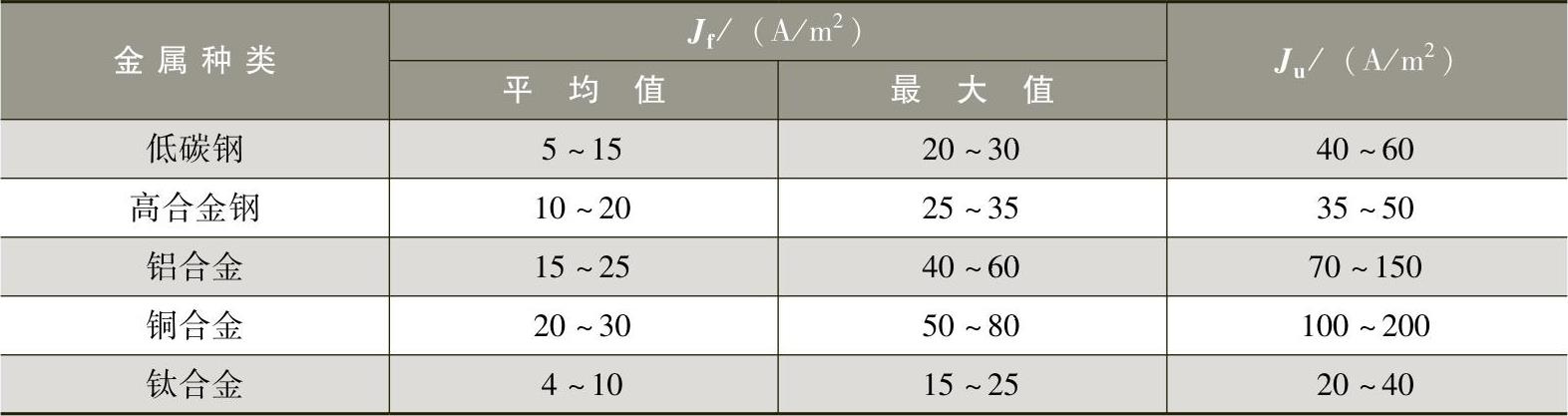

在闪光过程中,随着闪光速度vf的逐渐提高和接触电阻Rt的逐渐减小,闪光电流密度Jf将增大,顶锻时接触电阻Re迅速消失,电流将急剧增加到顶锻电流Iu。断面面积为200~1000mm2的工件闪光对焊时,Jf、Ju(顶锻电流密度)的参考值见表14-6。

表14-6 闪光对焊时Jf、Ju(顶锻电流密度)的参考值

③闪光留量δf。选择闪光留量δf应满足在闪光结束时,整个工件断面有一层熔化金属层,同时在一定深度上达到塑性变形温度。δf过小,影响接头质量;δf过大,浪费金属,降低生产率。

④闪光速度vf。有足够的闪光速度才能保证闪光的强烈和稳定。vf过大,使加热区窄,增加塑性变形困难,而且此时需要的焊接电流增加,增加爆破后的火口深度,会降低接头质量。所以选择vf时要注意:容易氧化元素多的或导热性好的材料,vf应较大;预热所选vf较大;顶锻前有强烈闪光,vf应较大。

⑤顶锻留量δu。δu影响液态金属排除和塑性变形的大小。δu包括有电流顶锻留量和无电流顶锻留量,有电流顶锻留量为无电流顶锻留量的50%~100%。δu的大小也影响接头质量。

⑥顶端速度vu。vu影响液态金属排除和塑性变形的难易,要求vu越大越好。对导热性好的材料需要很大的顶锻速度,对于碳钢顶锻速度一般为60~80mm/s。

⑦顶锻压力Fu。Fu的大小应保证能挤出接口内的液态金属,并在接头处产生一定的塑性变形。Fu的大小用顶锻压强来表示,顶锻压力过小,则变形不足,接头强度下降;顶锻压力过大,则变形量过大,晶纹弯曲严重,又会降低接头冲击韧度。顶锻压力的大小取决于金属性能、温度分布特点、顶锻留量和顶锻速度、工件断面形状因素等。导热性好的金属,需要大的顶锻压强(150~400MPa)。

⑧夹钳夹持力Fc。Fc的大小应保证在顶锻时不打滑,通常Fc=(1.5~4.0)Fu。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。