1.缝焊的工作原理、特点及应用范围

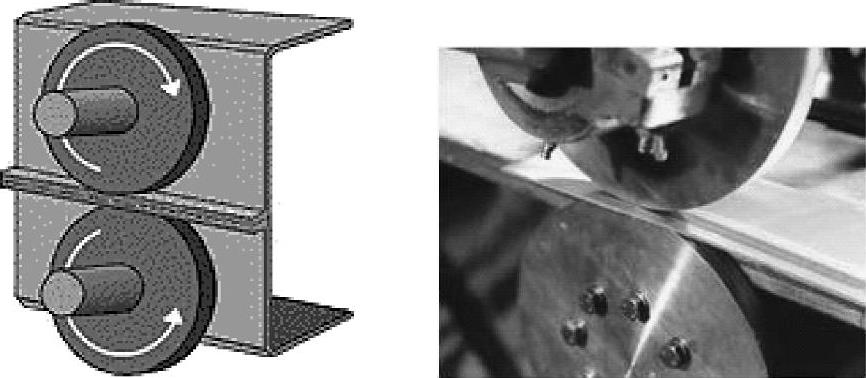

(1)工作原理 缝焊与点焊相似,也是搭接形式。缝焊时,以旋转的滚盘代替点焊时的圆柱形电极,如图14-11所示。焊件在旋转盘的带动下向前移动,电流断续或连续地由滚盘流过焊件时,即形成缝焊焊缝。因此,缝焊的焊缝实质上是由许多彼此相重叠的焊点组成的。

图14-11 缝焊焊接示意图

(2)特点

1)缝焊时焊件不是处在静止的电极压力下,而是处在滚轮旋转的情况下,因此会降低加压效果。

2)缝焊时焊件的接触电阻比点焊小,而焊件与滚轮之间的接触电阻比点焊时大。

3)前一个焊点对后一个焊点的加热有一定的影响。这种影响主要反映在以下两个方面:

①分流的影响。缝焊时有一部分焊接电流流经已经焊好的焊点,削弱了对下一个正在焊接的焊点加热。

②热作用。由于焊点靠得很近,上一个焊点焊接时会对下一个焊点有预热作用,有利于加热。

4)缝焊散热效果比点焊差。由于滚轮同焊件表面上每一个点接触都是短暂的,因此散热的效果要差些,使其焊接表面更容易过热,容易与滚轮粘结而影响表面质量。

(3)应用范围

1)缝焊广泛应用于要求气密性的薄壁容器,如油桶、罐头桶、飞机和汽车油箱。由于它的焊点重叠,故分流很大,因此焊件不能太厚,一般不超过2mm。

2)缝焊可焊接低碳钢、合金钢、镀层钢、不锈钢、耐热钢、铜和铝等金属。

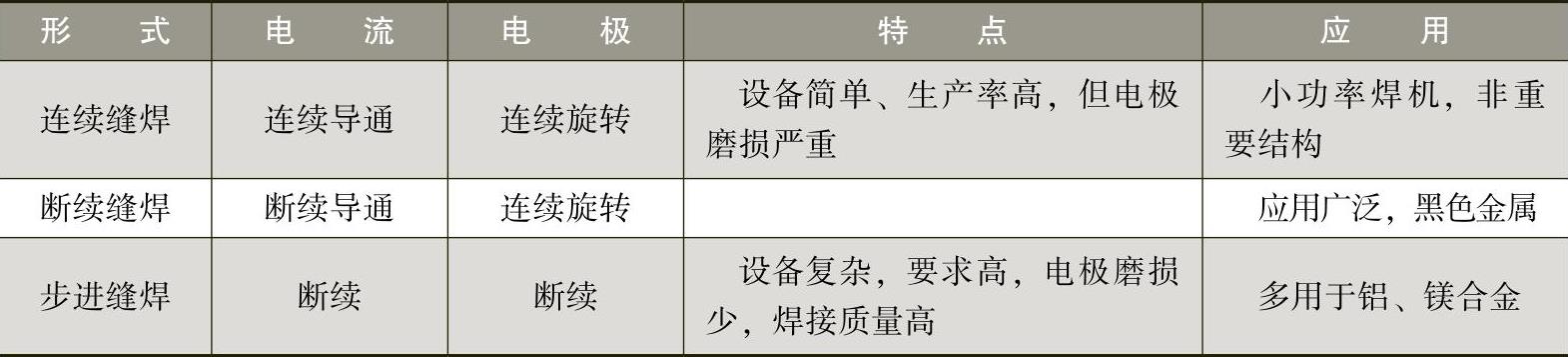

2.缝焊的分类

1)缝焊按滚轮转动与馈电方式分为连续缝焊、断续缝焊和步进缝焊三类。

①连续缝焊时,滚轮连续转动,焊接电流不断通过焊件。滚轮易发热和磨损,焊缝易下凹,熔核周围易过热,一般很少采用。

②断续缝焊就是利用缝焊的焊接方法来完成点焊作业,能大大提高点焊的工作效率。焊接时,滚轮连续转动,焊接电流断续通过焊件。滚轮和焊件在电流休止时间内得到冷却,可避免连续缝焊的缺点,提高滚轮的使用寿命,减小热影响区的宽度和焊件的变形,从而获得较好的焊接质量。但焊接某些金属时,会出现缩孔甚至裂纹。可采用加大焊点之间的搭接量和在收尾时逐点减小焊接电流的方法来防止。

③步进缝焊时,滚轮连续转动,在焊件不动时通过焊接电流,由于金属的熔化和熔核的结晶均处于滚轮不动时进行,从而改善了散热及锻压条件,提高了焊接质量和滚轮的使用寿命。这种方法广泛用于铝、镁合金和焊件厚度大于4mm的其他金属。

缝焊的分类和应用见表14-5。(https://www.xing528.com)

2)按焊接接头形式分为搭接缝焊、压平缝焊、垫箔对接缝焊和铜线电极缝焊四种。其中,搭接缝焊又可分为双面缝焊、单面单缝缝焊、单面双缝缝焊以及小直径圆周缝焊等。

表14-5 缝焊的分类和应用

3.缝焊的工艺特点

1)缝焊的接头形式与点焊相似,最适用的有平板搭接、卷边搭接、平板-卷边搭接。设计搭接接头应注意要充分考虑焊接的可达性,使滚轮能达到焊接部位;要留出适当的搭接量,除保证所需的焊缝宽度外,还需留出适当的边距,以防止电极挤坏板材边缘,影响焊缝质量。

2)装配。采用定位销或夹具进行装配,夹具常用铜合金制造,以保证必要的导电性及散热能力。

3)定位焊点焊的定位。定位焊一般采用电阻点焊或在缝焊机上采用脉冲方式进行定位,定位点焊的焊接参数小于正式点焊的焊接参数。焊点间距为75~150mm,定位焊点的数量应根据焊件能固定住。定位焊的焊点直径应不大于焊缝的宽度,压痕深度小于焊件厚度的10%。低碳钢定位点焊偏离焊缝轴线不超过2mm。

4)定位焊后的间隙。

①低碳钢和低合金结构钢。一般低碳钢间隙为0.5~0.7mm。当焊件厚度小于0.8mm时,间隙要小于0.3mm;当焊件厚度大于0.8mm时,间隙要小于0.5mm。重要结构的环缝应小于0.1mm。

②不锈钢。一般间隙为0.3~0.5mm。当焊件厚度小于0.8mm时,间隙要小于0.3mm,重要结构的环缝应小于0.1mm。

③铝及铝合金。间隙小于较薄焊件厚度的10%。

5)焊接参数。

①焊点间距。要求气密性的缝焊接头,各焊点之间必须有一定的重叠,故焊点间距应比焊点直径小30%~50%。一般低碳钢的焊点间距为板厚的2.8~3.2倍;非气密性接头,焊点间距可在很宽的范围内变化,甚至可以使各相邻焊点相互分离,成为缝点焊。

②焊接电流。缝焊形成熔核所需的热量来源是利用电流通过焊接区电阻产生的热量。在其他条件给定的情况下,焊接电流的大小决定了熔核的焊透率和重叠量(低碳钢的焊透率一般为焊件厚度的30%~70%,以40%~50%为最佳。有气密要求的焊接重叠量不得小于15%~20%。随着焊接电流的增加,焊透率和重叠量随之增加,但电流过大会产生压痕过深和焊穿等缺陷。

由于缝焊焊点间距小,焊接时分流大,故对同一焊件焊接时,焊接电流要比点焊时大,考虑缝焊时的分流现象,焊接电流比点焊时大20%~40%,故其焊机功率比点焊大。

③焊接周期(焊接通电时间和休止时间)。从前一焊点开始通电至下一焊点开始通电所经历的时间称为焊接周期,即焊接通电时间与休止时间之和。通电时间的长短决定了熔核尺寸的大小,而休止时间则影响熔核的重叠量。因此,焊接通电时间和休止时间应有一个适当的匹配比例。对低碳钢来说,一般要求焊接通电时间与其焊接周期的比值为0.5~0.7,如果比值过大,便会引起焊件和滚盘表面过热。在焊接速度较低时,焊接通电时间与休止时间之比为1.25∶1;在焊接速度较高时其比例为3∶1或更高。

④焊接速度。焊接速度的快慢决定了滚轮与焊件的接触时间,从而直接影响接头的加热和散热。当焊接速度增加时,为了获得较高的焊接质量必须增大焊接电流,则焊机的功率也要增大,如过快的焊接速度则会引起表面烧损、电极黏附而影响焊缝质量。焊接速度应根据焊件金属的性质、厚度、焊缝强度和致密性要求来选择。一般低碳钢的焊接速度通常在1.5m/min左右。在焊接不锈钢、高温合金和有色金属时,为了避免产生飞溅和获得致密性好的焊缝,应选择较低的焊接速度或步进缝焊。

⑤电极压力。电极压力对熔核尺寸的影响和点焊相同,电极压力过高使压痕过深,并会加速滚轮的变形和磨损,而压力不足则会产生缩孔和烧损滚轮。

⑥滚轮(缝焊电极)。滚轮所用材料与点焊电极相同,应根据焊件金属的不同而选择不同的电极材料。滚轮工作面分平面和球面两种。滚轮直径的大小,应根据焊件结构形式及可达性来选择,一般在300mm以内,工作面宽度一般为3~6mm,应尽可能选较大直径的滚轮以使提高散热效果和降低磨损。修整滚轮时,其工作面应在车床上加工,而非工作面可用锉刀来修整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。