电阻点焊是指焊件装配成接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法(代号21,英文缩写RP)。

1.点焊的工作原理、特点及应用范围

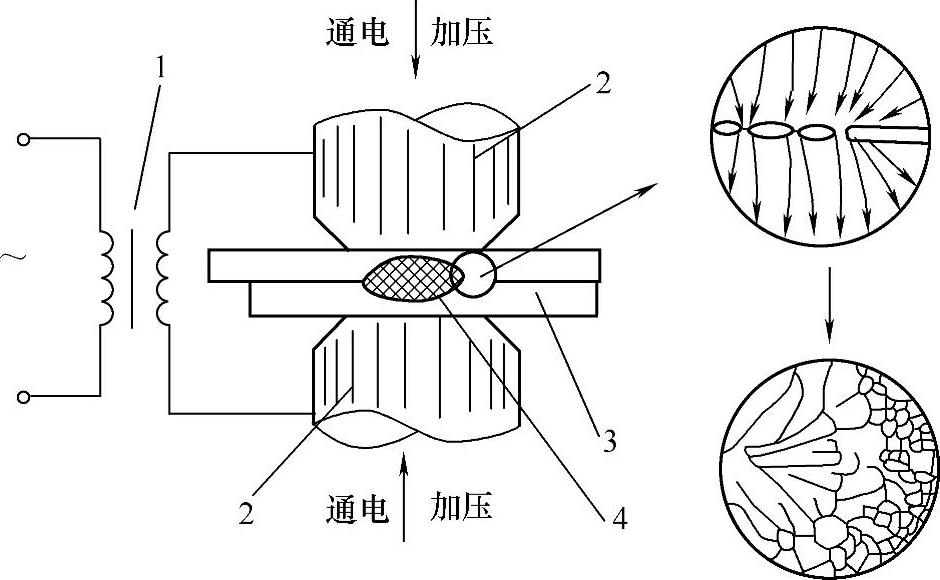

(1)工作原理 点焊时,将焊件搭接装配后,压紧在两圆柱形电极间,并通以很大的电流,如图14-8所示。利用两焊件接触电阻较大,产生大量热量,迅速将焊件接触处加热到熔化状态,形成似透镜状的液态熔池(焊核),当液态金属达到一定数量后断电,在压力作用下冷却、凝固形成焊点。

点焊时,焊点形成过程可分为彼此相接的三个阶段:焊件压紧、通电加热进行焊接、断电(断压)。

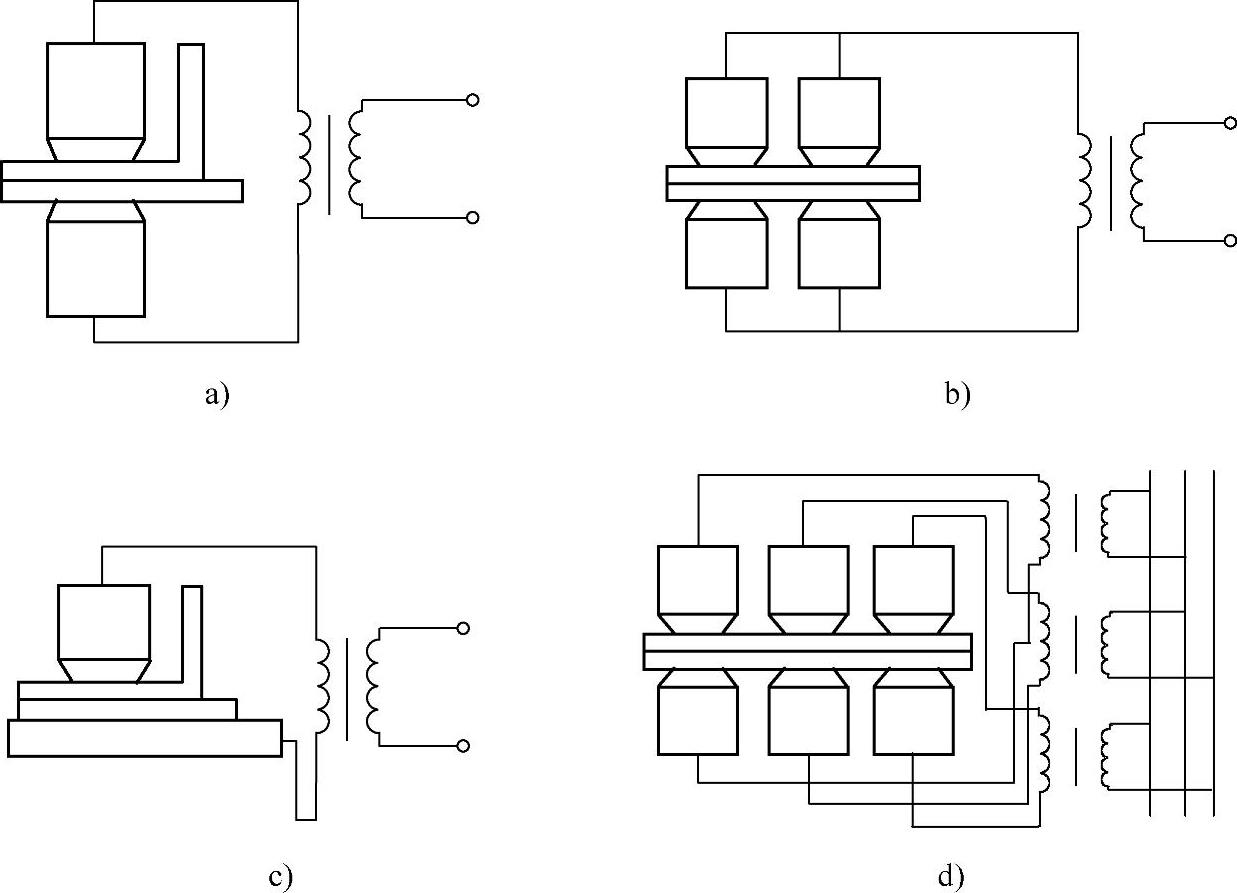

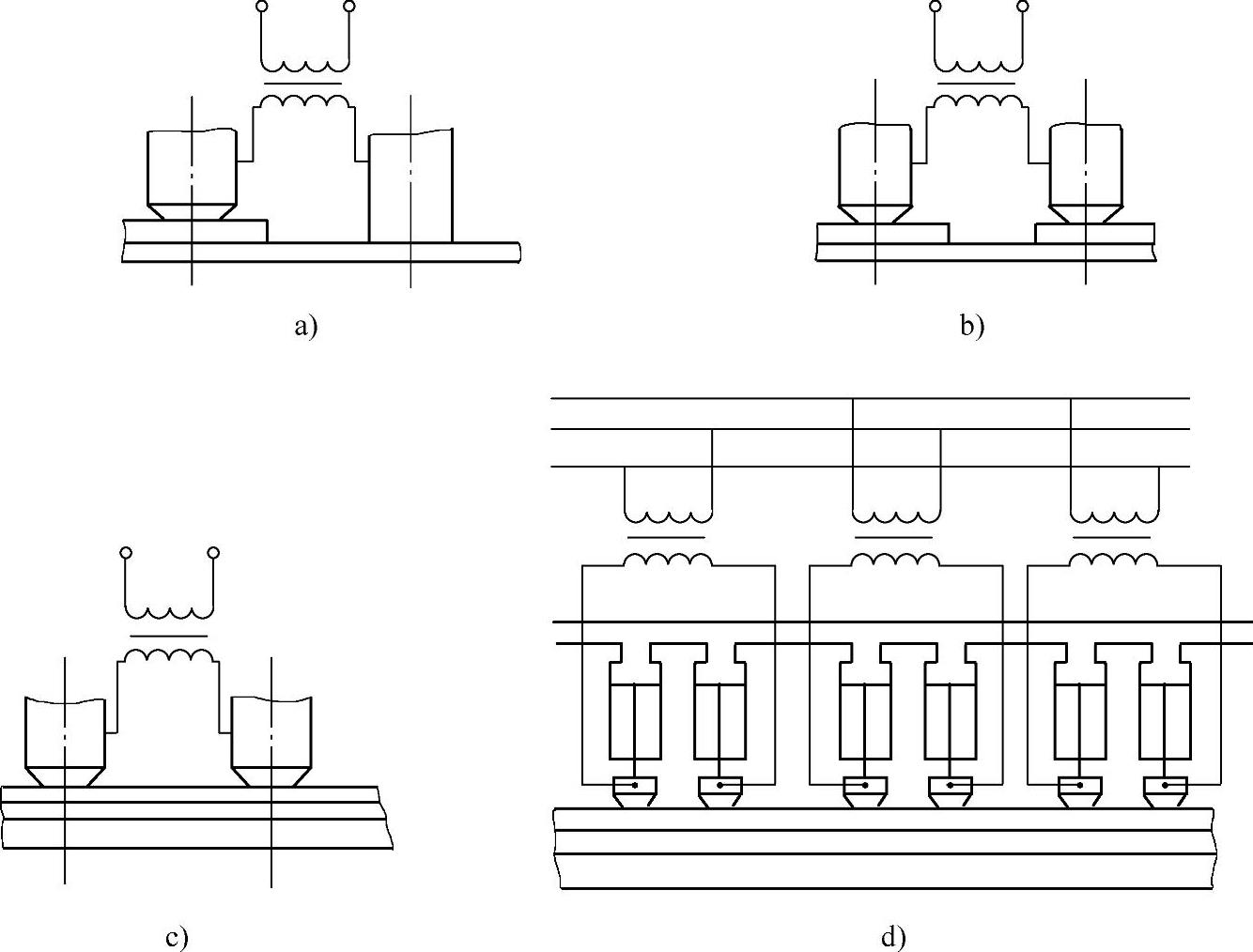

点焊时,按对工件供电的方向,可分为单面点焊和双面点焊;按一次形成的焊点数,点焊又分为单点点焊、双点点焊和多点点焊,如图14-9和图14-10所示。

(2)特点

1)点焊的加热速度快,仅需要千分之几秒到几秒。

图14-8 电阻点焊的工作原理

1—阻焊变压器 2—电极 3—焊件 4—熔核

2)点焊焊接时不用填充金属、焊剂,焊接成本低。

3)点焊机械化程度高,操作简单。

(3)应用范围

1)点焊广泛应用于飞机、汽车制造、建筑等行业。

点焊主要用于带蒙皮的骨架结构(如汽车驾驶室、客车厢体、飞机翼尖、翼肋等)、铁丝网布和钢筋交叉点等的焊接。

图14-9 双面点焊形式

a)双面单点焊 b)双面双点焊 c)小(无)压痕双面单点焊 d)双面多点焊

图14-10 单面点焊形式

a)双面单点焊 b)无分流单面的双点焊 c)有分流单面双点焊 d)单面多点焊

2)点焊可焊接低碳钢、低合金钢、镀层钢、不锈钢、高温合金、铝及铝合金、钛及钛合金、铜及铜合金等。

3)最薄可点焊0.005mm,最厚可焊8mm+8mm。

4)点焊可焊不同厚度、不同材料的焊件。

2.点焊的工艺特点

(1)点焊接头设计 点焊的接头形式为搭接和折边搭接,接头设计时,必须考虑边距、搭接宽度、焊点间距、装配间隙。(https://www.xing528.com)

1)边距与搭接宽度。边距是焊点到焊件边缘的距离。边距的最小值取决于被焊金属的种类、焊件厚度和焊接参数。搭接宽度必须满足焊点强度的要求,一般为边距的两倍。厚度不同的材料,所需焊点直径也不同,即薄板,焊点直径小;厚板,焊点直径大。因此,不同厚度的材料搭接宽度就不同,一般规定见表14-3。

2)焊点间距。焊点间距是为避免点焊产生的分流而影响焊点质量而规定的数值。所谓分流是指点焊时不经过焊接区,未参加形成焊点的那一部分电流。分流使焊接区的电流降低,有可能形成未焊透或使核心形状畸变等。焊点间距过大,则接头强度不足;焊点间距过小又有很大的分流,所以应控制焊点间距,不同厚度材料点焊焊点间距要求见表14-3。

3)装配间隙。接头的装配间隙尽可能小,一般装配间隙为0.1~1mm。

表14-3 点焊搭接宽度和焊点间距最小值 (单位:mm)

(2)熔核偏移及其防止

1)熔核偏移。熔核偏移是不等厚度、不同材料点焊时,熔核不对称于交界面而向厚板或导电、导热性差的一边偏移的现象。其结果造成导电、导热性好的工件焊透率小,焊点强度降低。为防止熔核偏移造成焊点强度大大下降,一般规定工件厚度比不赢超过1∶3。不同材料点焊时,由于材料不同而存在热导率不同,要采取措施防止熔核向导热差的一边偏移,才可以进行点焊。

2)防止熔核偏移的原则。增加薄板或导电、导热性好的工件的产热,还要加强厚板或导电、导热性差的工件的散热。常用方法有:

①采用强规范。强规范电流大,通电时间短,加大了工件间接触电阻产热的影响,降低了电极散热的影响,有利于克服熔核偏移。

②采用工艺垫片。在薄件或导电、导热好的工件一侧,垫一块由导电、导热差的金属支撑的垫片(厚度为0.2~0.3mm),以减少这一侧的散热。

③采用不同接触表面直径的电极。在薄板或导热、导电好的工件一侧,采用较小直径的电极,以增加该面的电流密度,同时减小其电极的散热影响。

④采用不同的电极材料。在薄件或导热好的材料一面选用导热差的铜合金,以减少这一侧的热损失。

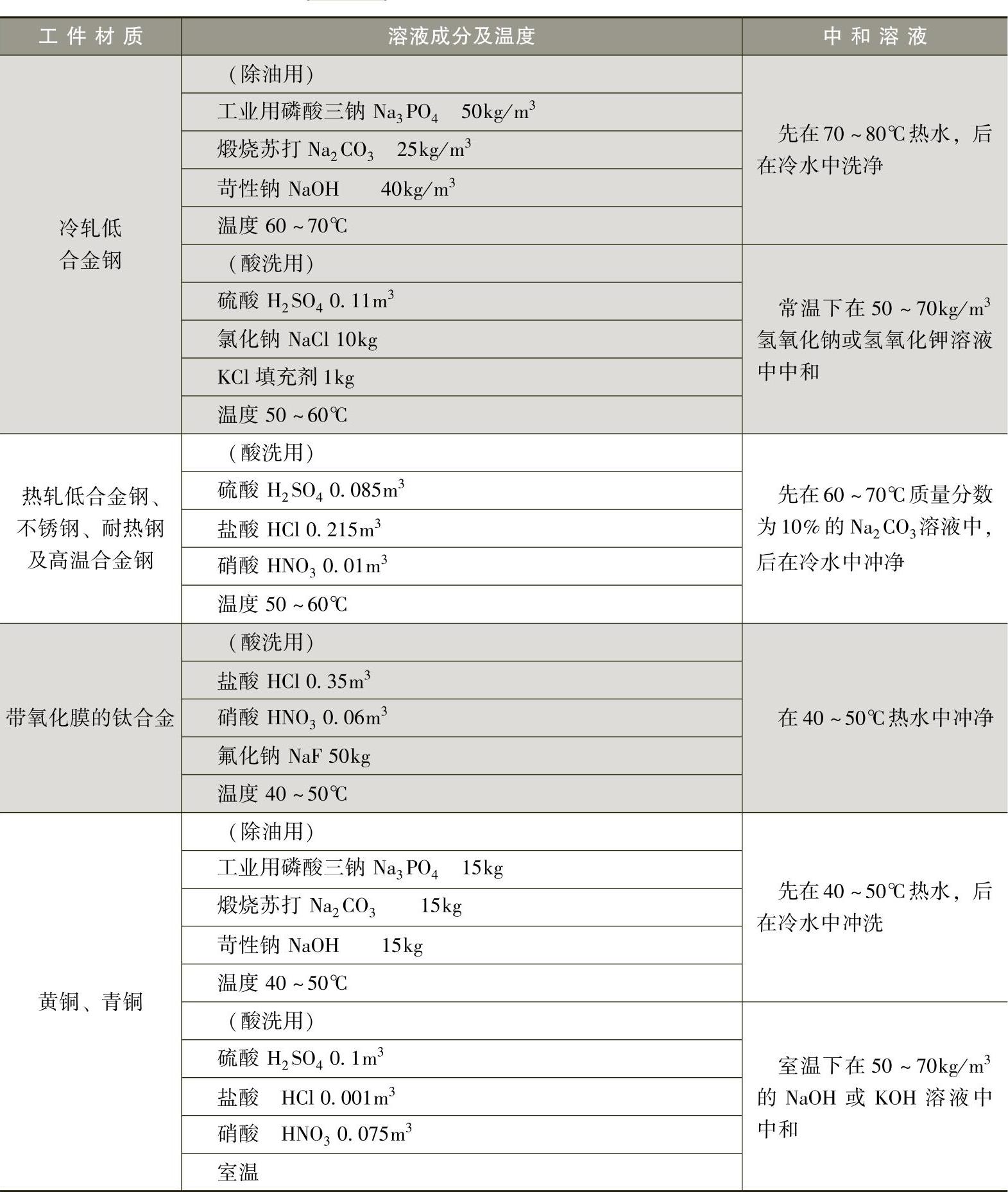

(3)焊前表面清理 点焊工件的表面必须清理,去除表面的油污、氧化膜。冷轧钢板的工件,表面无锈,只需去油,薄板点焊件最好采用化学清理方法,且必须在清理后规定的时间内进行焊接。焊前表面清理可分机械清理和化学清理。机械清理采用旋转钢丝刷、金刚砂毡轮抛光等,或者采用喷丸、喷砂处理。化学清理包括去油、酸洗、钝化等。化学清理腐蚀液成分及工艺见表14-4。电解抛光可用于板厚<0.5mm的不锈钢件,质量稳定。清理后的焊件存放时间不可太长,一般铝合金清理后存放时间应<96h。

表14-4 化学清理腐蚀液成分及工艺

(4)点焊顺序 为防止焊接变形必须进行定位焊,并安排好正确的焊接顺序。

(5)点焊焊接参数 点焊规范有软规范和硬规范之分。软规范是当焊机功率不足,板件材料厚度大,变形困难或塑性温度区过窄,并有易淬火组织时,可采用加热时间较长,电流较小的规范。软规范温度分布平缓,塑性区宽,在压力作用下易变形,可消除缩孔,降低内应力。正由于加热速度缓慢,故对规范波动敏感性低,对机械系统要求不高,加热区宽使软化区也增宽,热影响区晶粒长大严重,一些材料可能因某些成分的析出而使接头性能变坏。

硬规范是电流大,时间短,加热速度很快,焊接区温度分布陡,加热区窄,表面质量好,接头过热组织少,接头综合性能好,生产率高。只要规范控制较精确,焊机功率足够(包括电与机械两方面),便可采用。但因加热速度快,如果控制不当,易出现飞溅等缺陷,所以必须相应提高电极压力,以避免出现缺陷,并获得较稳定的接头质量。

1)焊接电流。焊接电流是决定产热大小的关键因素,将直接影响熔核直径与焊透率,必然影响焊点的强度。电流太小则能量过小,无法形成熔核或熔核过小。电流太大则能量过大,容易引起飞溅。在合理的点焊过程中,熔核直径应根据焊件的厚度来确定,并满足下列关系式:

d核=2δ+3mm

式中 δ——两焊件中薄件的厚度(mm)。

2)焊接通电时间。焊接通电时间对产热与散热均产生一定的影响,在焊接通电时间内,焊接区产出的热量除部分散失外,将逐步积累,用来加热焊接区,使熔核扩大到所要求的尺寸。如焊接通电时间太短,则难以形成熔核或熔核过小。要想获得所要求的熔核,应使焊接通电时间有一个合适的范围,并与焊接电流相配合。

3)电极压力。电极压力大小将影响焊接区的加热程度和塑性变形程度。随着电极压力的增大,接触电阻减小,使电流密度降低,从而减慢加热速度,导致焊点熔核直径减小。如在增大电极压力的同时,适当延长焊接时间或增大焊接电流,可使焊点熔核增加,从而提高焊点的强度。

4)电极端面的形状和尺寸。根据焊件结构形式、焊件厚度及表面质量等的不同,应使用不同形状的电极。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。