1.焊前准备

(1)试件材质 碳钢20。

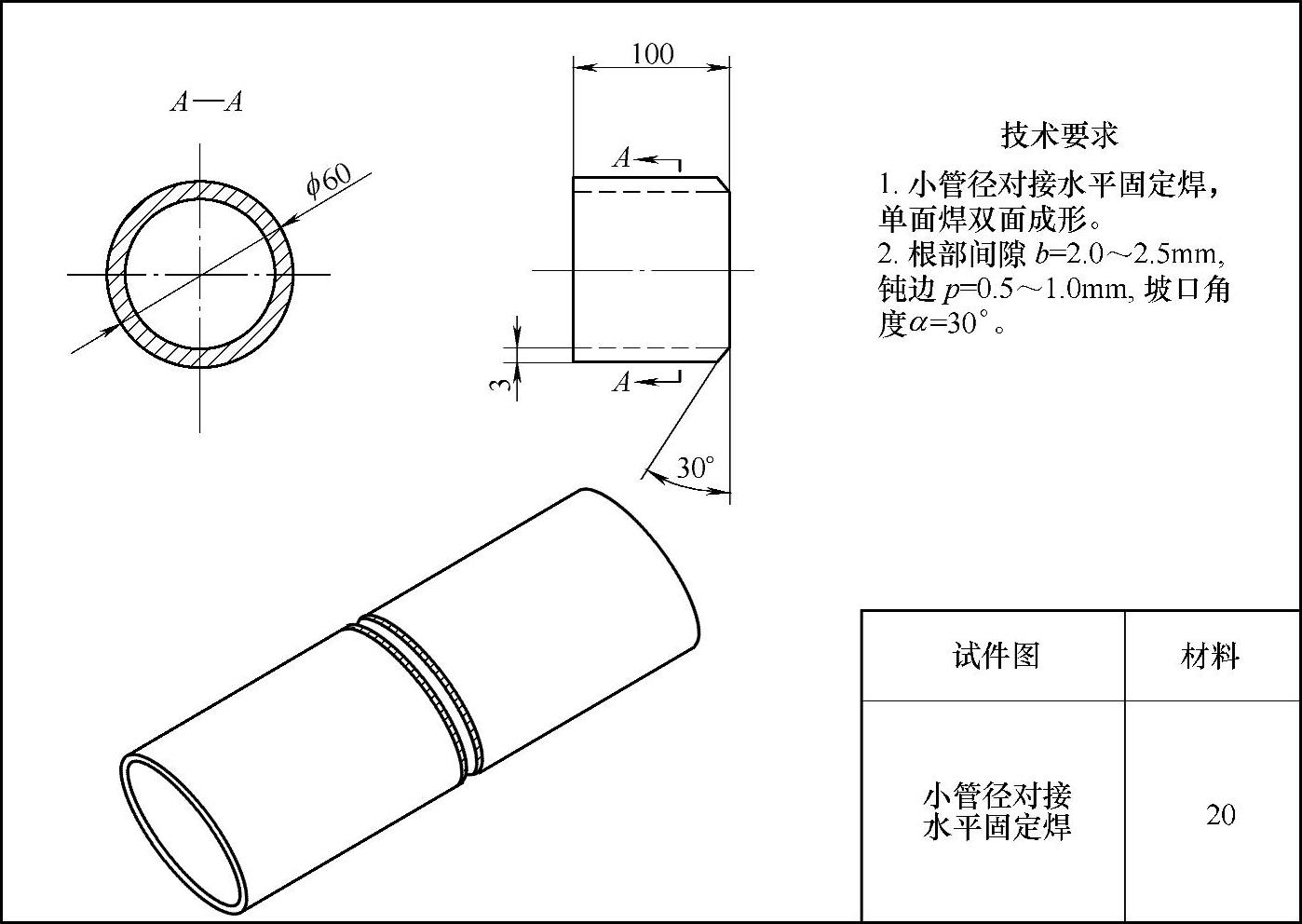

(2)试件尺寸 100mm×ϕ60mm,数量2件,如图12-17所示。

(3)坡口形式 V形坡口,如图12-17所示。

(4)钝边 0.5~1.0mm。

(5)焊接材料 ER50,ϕ1.6mm。

(6)焊接设备 手工直流钨极氩弧焊焊机(WS-300型)。

(7)喷嘴孔径 ϕ10mm。

(8)保护气体及气体流量 氩气,其纯度不低于99.99%,气体流量为8~10L/min。

(9)电极 铈钨电极,ϕ2.5mm。

(10)辅助工具 角向打磨机、半圆锉、钢丝刷、锤子、300mm钢直尺。

2.试件装配

1)用角向打磨机清理坡口表面铁锈、杂质等,直至露出金属光泽。

图12-17 试板尺寸

2)半圆锉修磨试件坡口、去除毛刺。

3)焊前清理。采用异丙醇清洗坡口两侧20mm表面的油脂、污物等,减少焊接缺陷的产生。

4)焊接要求。单面焊双面成形。

5)装配。焊接过程中为防止焊缝收缩对焊接间隙造成影响,试件组装间隙应起弧端窄,收弧端宽,起弧端为2.0mm左右,收弧端为2.5mm左右;采用2点固定,分别在定位焊1、2处进行定位焊,定位焊缝长度为10mm左右,从过6点10~15mm处开始起弧。试件装配如图12-18所示。

图12-18 试件装配

3.焊接参数

小管径对接水平固定焊焊接参数见表12-9。

表12-9 小管径对接水平固定焊焊接参数

4.操作要点及注意事项

(1)起弧

1)起弧有非接触性引弧与短路接触引弧,为避免起弧时对钨极端头与工件的烧损,采用非接触性高频振荡器起弧。

2)为保证起头的保护效果,引弧前先对准引弧处放气8~10s。

3)起弧时要注意控制电弧长度,电弧过长气体保护效果不好;电弧过短易产生夹钨,一般应控制在2~3mm之间。(https://www.xing528.com)

(2)填丝 TIG焊填丝的好坏直接影响焊缝质量,主要的填丝方法有连续填丝法、断续填丝法、特殊填丝法等方式。由于该技能训练为全位置焊接,故采用断续填丝法进行焊接效果较好。

(3)打底层

1)焊枪与焊缝移动方向角度随着位置而变化,一般焊枪角度控制在75°~80°之间,与焊缝两侧试管夹角为90°,焊丝与焊缝的角度控制在15°左右,采用直线形运条方法进行焊接,钨极必须指向焊缝的中间根部位置,如图12-19所示。

图12-19 打底焊焊枪、焊丝角度与运条方法

2)焊接时,电弧与母材的间距应保持在1~2mm之间,并将电弧保持在熔池前端1/2处,同时焊丝始终保持在熔池前端,随时根据焊接的需要将焊丝送进,并控制焊接移动速度的均匀性。

3)焊接接头时,为保证接头良好,应从焊缝收弧处前5~8mm开始引弧,不填丝运条至收弧处出现熔孔后,填丝熔入进行正常焊接。

4)打底焊时应控制好焊缝的厚度,保持在2~2.5mm,同时保证坡口的棱边不被熔化,以便盖面层焊接时控制焊缝的直线度,如图12-20所示。

图12-20 打底焊的尺寸要求

(4)盖面层

1)焊缝的盖面层与打底焊的焊枪角度基本一致,一般采用月牙形的运条方法,电弧运条至坡口两侧边缘时应稍有停顿,将焊缝两侧的坡口填满后,正常焊接,如图12-21所示。

2)为了保证焊缝表面的平整,在往前及左右运条时应匀速,并根据熔池的情况不断地送进焊丝,焊丝送进应及时、均匀并与焊枪有良好的配合。

(5)收尾 焊缝收尾时应迅速拉断电弧进行收弧,由于焊缝在收尾时停留时间长,易产生高温,很容易造成焊件表面形成弧坑,产生应力集中及减弱金属强度,从而影响焊缝质量,所以工

图12-21 运条方法与两侧停顿点

件收尾时要采用不同于正常焊接方法进行收弧。在实际生产过程中,TIG焊的收弧有焊接速度增加法、焊缝增高法、采用引出板法、电流衰减法、断续收弧法等方法。本技能训练主要采用的是电流衰减法进行收尾,直接在焊机上设置收弧电流即可进行收弧,同时应用焊机面板上的延迟送气功能提高收弧时的气体保护效果。

(6)注意事项

1)焊接操作要避免穿堂风对焊接过程的影响,空气的剧烈流动会引起气体保护不充分,从而产生焊接气孔与保护不良。

2)焊接时尽可能采用直流正接,因为钨极为阴性,阴极产热小,只占电弧热量的1/3,电弧稳定性比直流反接好,是碳钢TIG焊的最佳选择。

3)常用钨极的种类分为纯钨电极、钍钨电极和铈钨电极三种。其中,铈钨电极具有导电性能好、载流能力强、放射性较小、引弧性较好、使用寿命长等优点,是TIG焊接电极良好的选择。

4)喷嘴孔径主要根据钨极直径的大小选取,选择喷嘴孔径时可用钨极直径×2+5mm来计算。

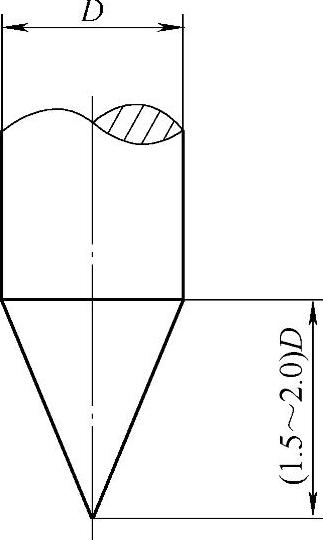

5)钨极端部的形状主要根据焊接电流种类而定,由于低碳钢采用直流正接,焊接时对钨极的烧损不太大,所以端部形状一般可打磨得较尖,有利于焊接时电弧热量集中,如图12-22所示。

图12-22 钨极端部形状

5.焊接检验

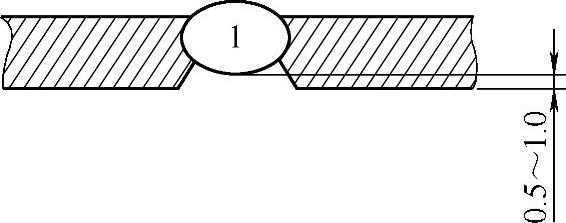

(1)外观检测 正面余高控制在0.5~1.0mm之间,背面余高控制在0~1.0mm之间,且焊缝的正面与背面宽窄度误差在0.5mm以内,并通过直径=60mm×85%=51mm的通球试验。

(2)内部检验 通过断口试验未发现焊接缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。