手工钨极氩弧焊时,对熔池添加液态熔滴是通过操作不带电的焊丝来进行的,焊丝与钨极始终应保持适当距离,避免碰撞情况发生。焊接时,应根据具体情况对熔池添加或不添加熔滴,这对于控制熔透程度、掌握熔池大小、防止烧穿等带来很大便利,所以易于实现全位置焊接。

1.填丝的基本操作技术

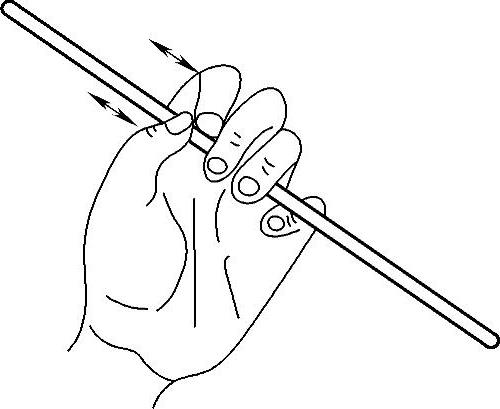

(1)连续填丝 焊接时,左手小指和无名指夹住焊丝并控制送丝方向,大拇指和食指有节奏地将焊丝送入熔池区,如图12-4所示。连续填丝时手臂动作不大,待焊丝快使用完时才向前移动。连续填丝对氩气保护层的扰动较小,焊接质量较好,但比较难掌握,多用于填充量较大的焊接。

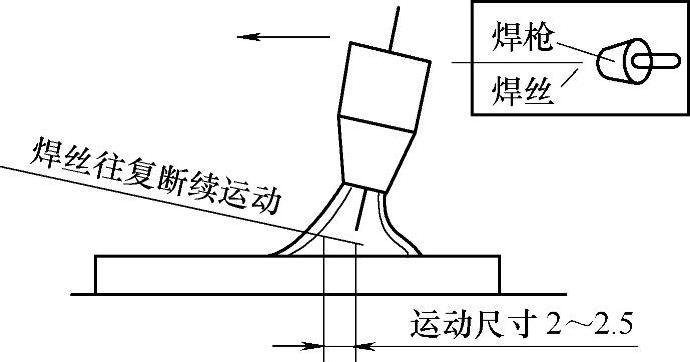

(2)断续填丝 断续填丝又称点滴送丝。焊接时,左手大拇指、食指和中指捏紧焊丝,小指和无名指夹住焊丝并控制送丝方向,依靠手臂和手腕的上、下反复动作把焊丝端部的熔滴一滴一滴地送入熔池中,如图12-5所示。在操作过程中,为防止空气侵入熔池,送丝的动作要轻,并且焊丝端部始终处于保护层内,不得扰乱氩气保护层。全位置焊时多用此法。

图12-4 连续填丝操作示意图

图12-5 断续填丝操作示意图

(3)特殊填丝法 焊前选择直径大于坡口根部间隙的焊丝弯成弧形,并将焊丝贴紧坡口根部间隙。焊接时,焊丝和坡口钝边同时熔化形成打底层焊缝。此方法可避免焊丝妨碍焊工对熔池的观察,适用于困难位置的焊接。

2.填丝操作要点

1)填丝时,焊丝与焊件表面成15°~20°夹角,焊丝准确地送达熔池前沿,形成的熔滴被熔池“吸入”后,迅速撤回,如此反复进行。(https://www.xing528.com)

2)填丝时,仔细观察焊接区的金属是否达到熔化状态,当金属熔化才能对熔池添加熔滴,以避免熔合缺陷产生。

3)填丝时,填丝要均匀,快慢适当。过快,焊缝熔敷金属加厚;过慢,产生下凹或咬边缺陷。

4)坡口根部间隙大于焊丝直径时,焊丝应与焊件电弧同步做横向摆动。无论是采用连续填丝或断续填丝,送丝速度与焊件速度应一致。

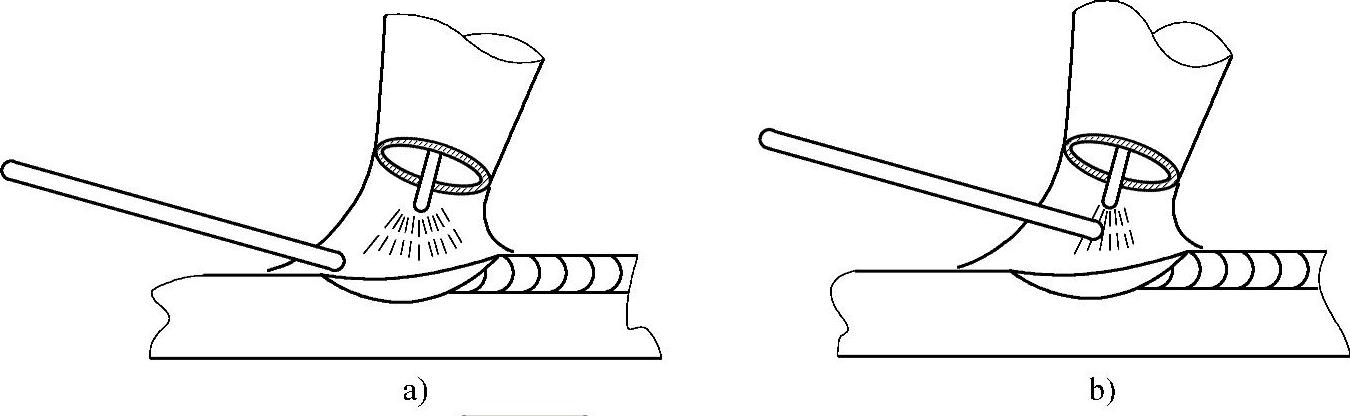

5)填丝时,不要把焊丝直接置于电弧下面,把焊丝抬得过高会导致熔滴向熔池“滴渡”状况发生。这样会出现成形不良的焊缝。填丝位置如图12-6所示。

6)填丝时,如焊丝与钨极相碰,发生短路,会造成焊缝被污染和夹钨。此时应立即停止焊接,用硬质合金旋转锉或砂轮修磨掉被污染的焊缝金属,直至修磨出金属光泽。被污染的钨极应重新修磨后方可继续焊接。

图12-6 填丝位置示意图

a)正确 b)不正确

7)回撤焊丝时,不要让焊丝端头暴露在氩气保护区之外,以避免热态的焊丝端头被氧化。如将被氧化的焊丝端头送入熔池,会造成氧化物夹渣或产生气孔缺陷。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。