手工钨极氩弧焊的焊接参数主要有焊接电源的种类和极性、钨极直径、焊接电流、电弧电压、氩气流量、焊接速度、喷嘴直径及喷嘴至焊件的距离和钨极伸出长度等。

1.焊接电源的种类和极性

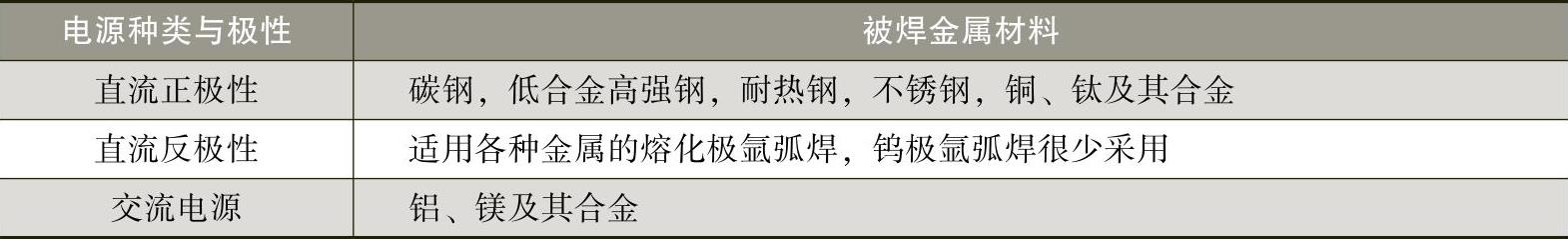

钨极氩弧焊可以使用直流电源和交流电源,采用哪种电源是根据被焊材料来选择的。对于直流还存在极性的选择问题。不同材料与电源和极性的选择见表12-3。

表12-3 不同材料与电源和极性的选择

(1)直流正极性 钨极氩弧焊采用直流正接时(即钨极为负极、焊件为正极),由于电弧在焊件阳极区产生的热量大于钨极阴极区,致使焊件的熔深增加,焊接生产率高,焊件的收缩和变形都小,而且钨极不易过热与烧损。所以对于同一焊接电流可以采用直径较小的钨极,使钨极的许用电流增大。同时电流密度也大,使电子发射能力增强,电弧燃烧稳定性要比直流反接时好。除焊接铝、镁及其合金外,一般均采用直流正极性接法进行焊接。

(2)直流反极性 钨极氩弧焊采用直流反接时(即钨极为正极、焊件为负极),由于电弧阳极温度高于阴极温度,使接正极的钨极容易过热而烧损,为了不使钨极熔化,需限制钨极的许用电流,同时焊件上产生的热量不多,因而焊缝有效厚度浅而宽,焊接生产率低。所以直流反接的热作用对焊接过程不利,钨极氩弧焊时,除了焊接铝、镁及其合金薄板外,很少采用直流反接。然而,直流反接有一种去除氧化膜的作用,一般称为“阴极破碎”作用。这种作用在交流电反极性半周波中也同样存在,它是焊接铝、镁及其合金的有利因素。在焊接铝、镁及其合金时,由于金属的化学性质活泼,极易氧化,形成熔点很高的氧化膜(如Al2O3,熔点为2050℃,而铝的熔点为657℃),焊接时氧化膜覆盖在熔池表面,阻碍基体金属和填充金属的良好熔合,无法使焊缝很好成形。因此,必须把被焊金属表面的氧化膜去除才能进行焊接。

当用直流反接焊接时,电弧空间的氩气电离后形成大量的正离子,由钨极的阳极区飞向焊件的阴极区,撞击金属熔池表面,可将这层致密难熔的氧化膜击碎,以去除铝、镁等金属表面的氧化膜,使焊接过程顺利进行,并得到表面光亮、成形良好的高质量焊缝,这就是在反接极性时电弧所产生的“阴极破碎”作用。而在直流正接焊接时,因为焊件的阳极区只受到能量很小的电子撞击,没有去除氧化膜的条件,所以不可能有“阴极破碎”作用。直流反接时虽能将被焊金属表面的氧化膜去除,但钨极的许用电流小,同时焊件本身散热很快,温度难以升高,影响电子发射的能力,使电弧燃烧不稳定。因此,铝、镁及其合金应尽可能使用交流电来焊接。

(3)交流电极性 由于交流电极性是不断变化的,这样在交流正极性的半周波中(钨极为阴极),钨极可以得到冷却,以减小烧损。而在交流负极性的半周波中(焊件为阴极)有“阴极破碎”作用,可以清除熔池表面的氧化膜。使两者都能兼顾,焊接过程可顺利进行。实践证明,用交流电焊接铝、镁等金属是完全可行的。但是,采用交流焊接电源时,需要采取引弧、稳弧的措施和消除所产生的直流分量。电弧电压波形与电源空载电压波形相差很大,虽对电弧供电的空载电压是正弦波,但电弧电压波形不是正弦波,而是随着电弧空间和电极表面温度发生变化。

由于交流电的焊接电流每秒有50次正、负极性变换,即电流每秒有100次通过零点,在每次经过零点时,电弧将瞬时熄灭,然后再重新引燃,电弧再引燃要求有一定的引燃电压,一般都比正常的电弧电压要高,所以当极性换向时,电源空载电压必须超过一定的引燃电压,电弧才能重新复燃。用交流电进行焊接时,焊件和钨极的极性不断变换。当正半波时,钨极为负极,由于钨极的熔点高,热导率低,且断面尺寸小,可使电极端都加热到很高的温度,同时热量损失少,这样钨极容易维持高温,电子发射能力强,因此,电弧电流较大,电弧电压较低,对引燃电压的要求不高,而在交流的负半波时,焊件为负极,由于焊件的熔点低,导热性能好,断面尺寸又大,以致金属熔池表面不能加热到很高的温度,电弧在焊件上产生的热量较少,使电子发射能力减弱,所以电弧电流较小,电弧电压及再引燃电压都较高。也就是说负半波时,电弧的重新引燃困难,电弧稳定性很差。

2.焊接电流

钨极氩弧焊的焊接电流通常是根据工件的材质、厚度和接头的空间位置来选择的,焊接电流增加时,熔深增大,焊缝的宽度和余高稍有增加,但增加较小。焊接电流过大或过小都会使焊缝成形不良或产生焊接缺陷。

3.电弧电压

钨极氩弧焊的电弧电压主要是由弧长决定的,弧长增加,电弧电压增高,焊缝宽度增加,熔深减小,电弧太长、电弧电压过高时,容易引起未焊透或咬边,而且保护效果不好。但电弧也不能太短、电弧电压过低,电弧太短,焊丝送丝时容易碰到钨极引起短路,使钨极烧损,还容易夹钨,故通常使弧长约等于钨极直径。

4.保护气体流量

随着焊接速度和弧长的增加,气体流量也应增加。当喷嘴直径、钨极伸出长度增加时,气体流量也应相应增加。若气体流量过小,保护气流软弱无力,保护效果不好,易产生气孔和焊缝被氧化等缺陷;若气体流量过大,容易产生湍流,保护效果也不好,还会影响电弧的稳定燃烧。

可按下式计算氩气的流量:

Q=(0.8~1.2)D

式中 Q——氩气流量(L/min);(https://www.xing528.com)

D——喷嘴直径(mm)。

5.焊接速度

焊接速度增加时,熔深和熔宽减小,焊接速度过快时,容易产生未熔合及未焊透;焊接速度过慢时焊缝很宽,而且还可能产生焊漏、烧穿等缺陷。手工钨极氩弧焊时,通常根据熔池的大小、形状和两侧熔合情况随时调整焊接速度。

6.钨极伸出长度

为防止电弧热烧坏喷嘴,钨极端部应伸出喷嘴以外。钨极端头至喷嘴端面的距离叫作钨极伸出长度,钨极伸出长度越小,喷嘴与工件的距离越近,保护效果越好,但过小会妨碍观察熔池。通常焊对接缝时,钨极伸出长度为4~6mm效果较好;焊角焊缝时,钨极伸出长度为6~8mm效果较好。

7.喷嘴与焊件的距离

喷嘴与焊件的距离是指喷嘴端面和工件间的距离,距离越小,保护效果越好。所以,喷嘴与焊件间的距离应该尽可能地缩小,但过小将不便于观察熔池和焊接操作,因此通常取喷嘴至焊件间的距离为8~15mm。

8.喷嘴直径

喷嘴直径(内径)增大,应增加保护气体流量,此时保护区范围大,保护效果好。但喷嘴过大时,不仅使氩气的消耗增加,而且不便于观察焊接电弧及焊接操作。因此,通常使用的喷嘴直径一般取8~20mm为宜。

9.钨极直径

钨极的直径与焊接电流承载能力有较大的关系,焊接工件时,可根据焊接电流选择合适的钨电极直径。不同直径钨极的许用电流见表12-4。

表12-4 不同直径钨极的许用电流

10.钨极端部形状

钨极端部形状是一个重要工艺参数。根据所用焊接电流种类,选用不同的端部形状。尖端角度α的大小会影响钨极的许用电流、引弧及稳弧性能。钨极尖端形状和电流范围见表12-5。小电流焊接时,选用小直径钨极和小的锥角,可使电弧容易引燃和稳定;在大电流焊接时,增大锥角可避免尖端过热熔化,减少损耗,并防止电弧往上扩展而影响阴极斑点的稳定性。

钨极尖端角度对焊缝熔深和熔宽也有一定影响。减小锥角,焊缝熔深减小,熔宽增大;反之,则熔深增大,熔宽减小。

表12-5 钨极尖端形状和电流范围(直流正接)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。