1.焊前准备

(1)试件材质 20钢钢管。

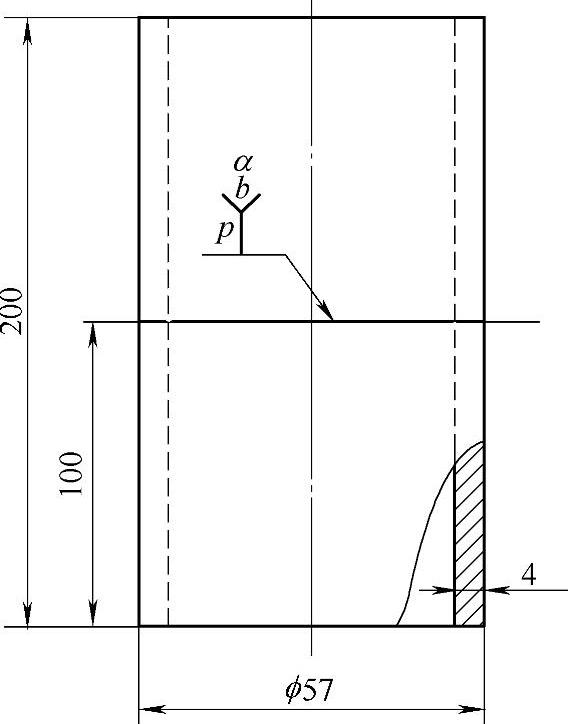

(2)试件尺寸 ϕ57mm×4mm,L=100mm,2件。

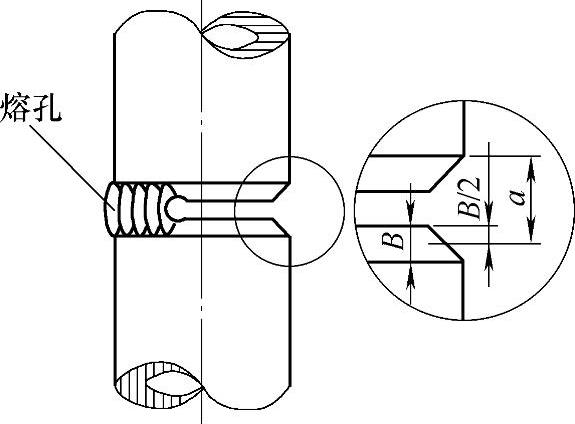

(3)坡口形式 60°V形坡口,如图7-44所示。

(4)焊接材料 焊丝:H08A,ϕ2.5mm。

(5)焊接设备及工具 氧气瓶、减压器、乙炔瓶、焊炬(H01-6型)、橡胶软管等。

(6)辅助工具 护目镜、点火枪、通针、钢丝刷等。

2.试件打磨及清理将焊件坡口面及坡口两侧内外表面的氧化皮、铁锈、油污、脏物等用钢丝刷、砂布或抛光的方法进行清理,直至露出金属光泽。

3.试件组对及定位焊

试件组对前准备一根槽钢放置在工作台上,将准备好的两根试管水平整齐地放在槽钢进行组对定位焊,修磨钝边0.5mm,无毛刺;预留根部间隙1.5~2.0mm,错边量≤0.5mm。

图7-44 钢管对接垂直固定焊试件示意图

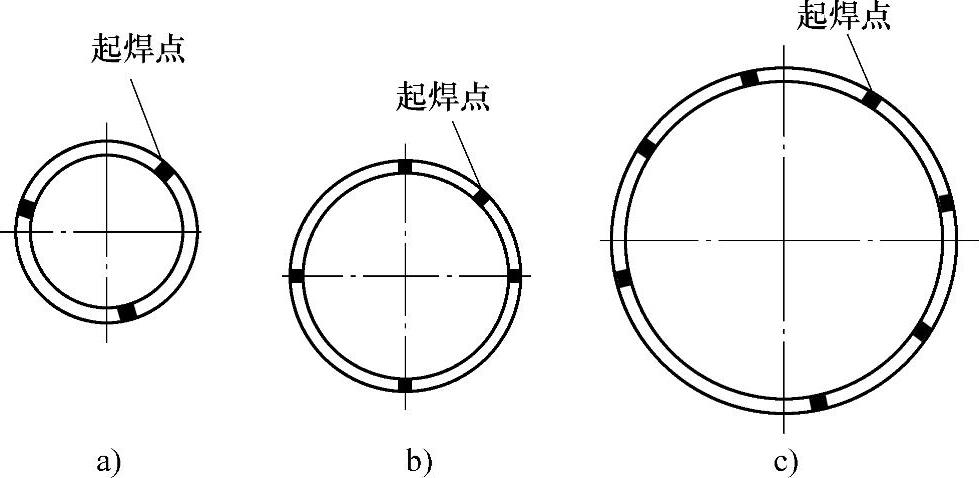

对直径不超过70mm的管子,一般只需定位焊2处;对直径为70~300mm的管子可定位焊4~6处;对直径超过300mm的管子可定位焊6~8处或以上。不论管子直径大小,定位焊的位置要均匀对称布置,焊接时的起焊点在两个定位焊点中间,如图7-45所示。

图7-45 不同管径定位焊及起焊点

a)直径小于70mm b)直径为70~300mm c)直径大于300mm

4.焊接操作(https://www.xing528.com)

1)操作手法,对开有坡口的管子若采用左向焊法,须进行多层焊。若采用右向焊法,对于壁厚在7mm以下的垂直管子焊缝,可以采用单面焊双面成形,可大大提高工作效率。

2)火焰性质一般采用中性焰或轻微碳化焰。

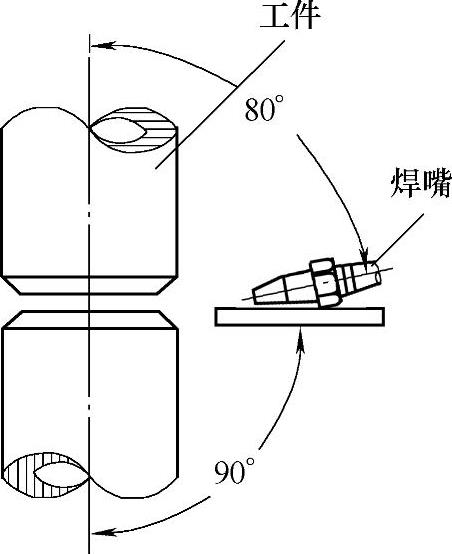

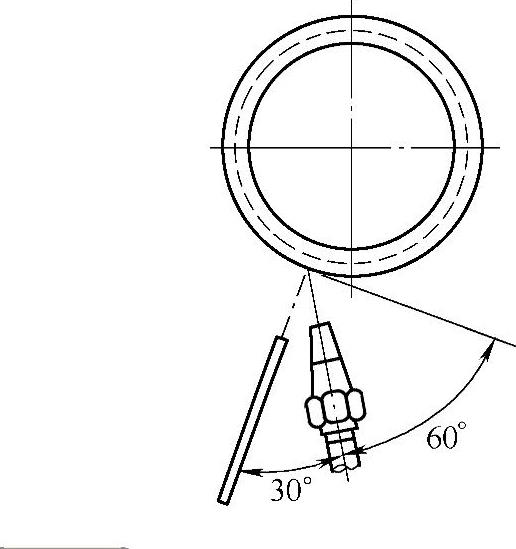

3)焊炬倾角与管子轴线夹角为80°~85°,焊丝角度与管子轴线的夹角约为90°,如图7-46所示;焊炬倾角与管子切线方向的夹角为60°~65°;焊丝与焊炬之间的夹角为25°~30°,如图7-47所示。

图7-46 焊嘴、焊丝与管子轴线的夹角

图7-47 焊嘴、焊丝与管子切线方向的夹角

4)起焊时,先将被焊处适当加热,然后将熔池烧穿,形成一个熔孔,将熔孔始终一直保持到焊接结束,如图7-48所示。

形成熔孔的目的有两个:一是使管壁熔透,以得到双面成形;二是通过熔孔的大小可以控制熔池的温度。熔孔的大小等于或稍大于焊丝直径为宜。

5)熔孔形成后,开始填充焊丝。焊接过程中焊炬一般不做横向摆动,而只在熔池和熔孔做轻微的前后摆动,以控制熔池温度。若熔池温度过高时,为使熔池冷却,此时火焰不必离开熔池,可将火焰的高温区(焰芯)朝向熔孔。此时外焰仍保持笼罩着熔池和近缝区,保护液态金属不被氧化。

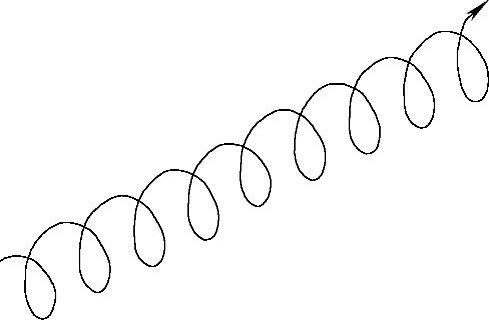

6)在焊接过程中,焊丝始终保持浸在熔池金属中,不断以划斜圆圈形挑动金属熔池,如图7-49所示。运条范围不要超过管子接口下部坡口的1/2处,要控制在长度a范围内上下运条(图7-48),否则容易造成熔滴下垂现象。

图7-48 熔孔形状和运条范围

图7-49 斜环形运条法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。