焊条电弧焊最基本的操作是引弧、运条、焊道连接和收尾。

1.引弧

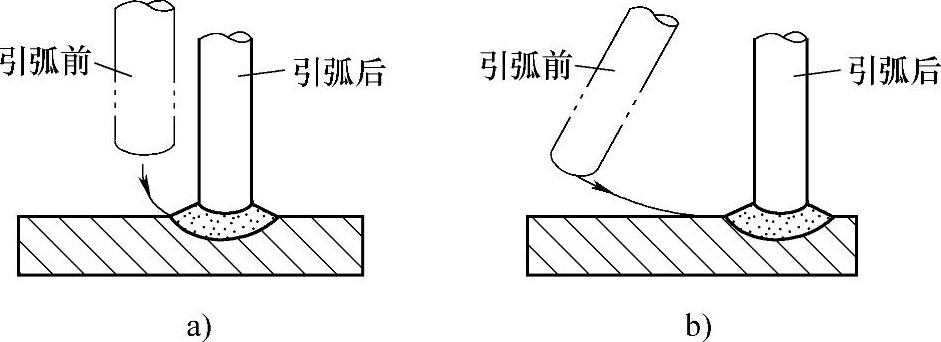

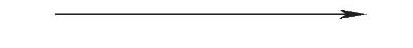

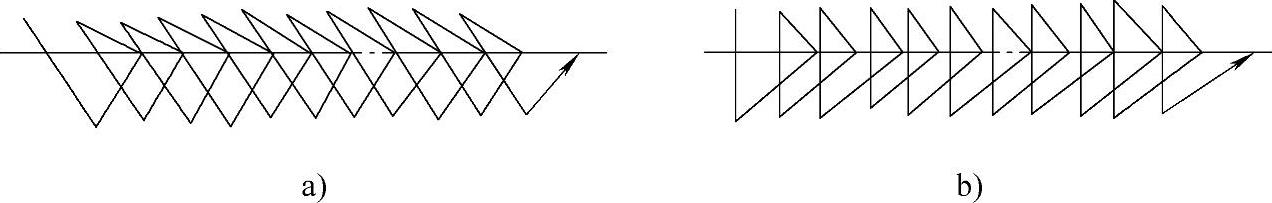

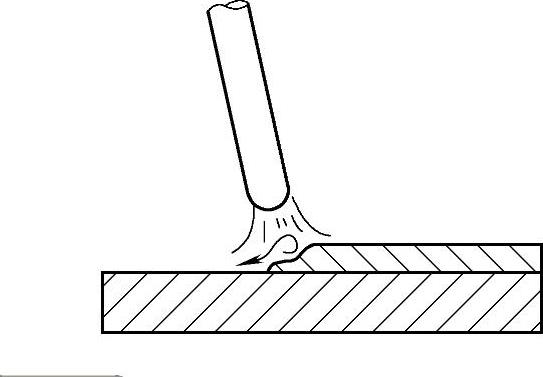

引弧即产生电弧。焊条电弧焊是采用低电压、大电流放电产生电弧,依靠焊条瞬时接触工件实现的。引弧时必须将焊条末端与焊件表面接触形成短路,然后迅速将焊条向上提起2~4mm的距离,此时电弧即引燃。引弧的方法有碰击法和划擦法两种,如图6-19所示。

图6-19 引弧方法

a)碰击法 b)划擦法

(1)碰击法 碰击法是将焊条与工件保持一定距离,然后垂直落下,使之轻轻敲击工件,发生短路,再迅速将焊条提起,产生电弧的引弧方法。此种方法适用于各种位置的焊接。

1)优点:直击法是一种理想的引弧方法,适用于各种位置引弧,不易碰伤工件。

2)缺点:受焊条端部清洁情况限制,用力过猛时药皮易大块脱落,造成暂时性偏吹,操作不熟练时易粘于工件表面。

3)操作要领:焊条垂直于焊件,使焊条末端对准焊缝,然后将手腕下弯,使焊条轻碰焊件,引燃后,手腕放平,迅速将焊条提起,使弧长约为焊条外径的1.5倍,做“预热”后,压低电弧,使弧长与焊条内径相等,且焊条横向摆动,待形成熔池后向前移动,如图6-19a所示。

(2)擦划法 擦划法是将焊条在坡口上滑动,成一条线,当端部接触时,发生短路,因接触面很小,温度急剧上升,在未熔化前,将焊条提起,产生电弧的引弧方法。

1)优点:易掌握,不受焊条端部清洁情况(有无熔渣)限制。

2)缺点:操作不熟练时,易损伤焊件。

3)操作要领:类似划火柴。先将焊条端部对准焊缝,然后将手腕扭转,使焊条在焊件表面上轻轻划擦,划的长度以20~30mm为佳,以减少对工件表面的损伤,然后将手腕扭平后迅速将焊条提起,使弧长约为所用焊条外径的1.5倍,做“预热”动作(即停留片刻),其弧长不变,预热后将电弧压短至与所用焊条直径相符。在始焊点做适量横向摆动,且在起焊处稳弧(即稍停片刻)以形成熔池后进行正常焊接,如图6-19b所示。

上述两种引弧方法应根据具体情况灵活应用。擦划法引弧虽比较容易,但这种方法使用不当时,会擦伤焊件表面。为尽量减少焊件表面的损伤,应在焊接坡口处擦划,擦划长度以20~25mm为宜。在狭窄的地方焊接或焊件表面不允许有划伤时,应采用碰击法引弧。碰击法引弧较难掌握,焊条的提起动作太快并且焊条提得过高,电弧易熄灭;动作太慢,会使焊条粘在工件上。当焊条一旦粘在工件上时,应迅速将焊条左右摆动,使之与焊件分离;若仍不能分离时,应立即松开焊钳、切断电源,以免短路时间过长而损坏焊机。

(3)引弧注意事项

1)注意清理工件表面,以免影响引弧及焊缝质量。

2)引弧前应尽量使焊条端部焊芯裸露,若不裸露可用锉刀轻锉,或轻击地面。

3)焊条与焊件接触后提起时间应适当。

4)引弧时,若焊条与工件出现粘连,应迅速使焊钳脱离焊条,以免烧损弧焊电源,待焊条冷却后,用手将焊条拿下。

5)引弧前应夹持好焊条,然后使用正确的操作方法进行焊接。

6)初学引弧,要注意防止电弧光灼伤眼睛。对刚焊完的焊件和焊条头不要用手触摸,也不要乱丢,以免烫伤和引起火灾。

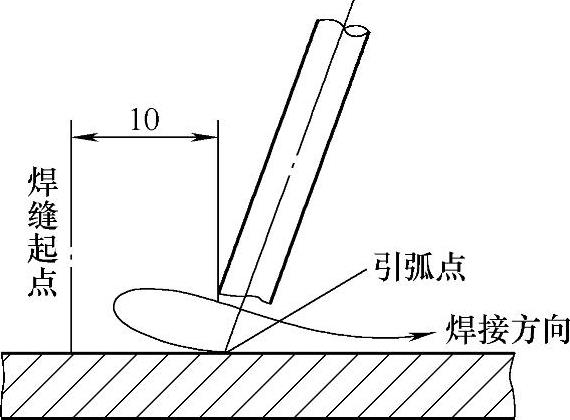

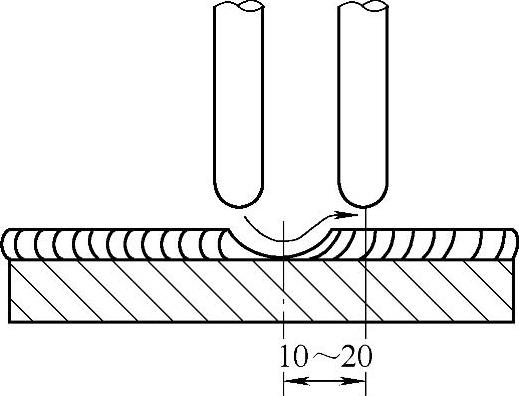

(4)引弧的技术要求 在引弧处,由于钢板温度较低,焊条药皮还没有充分发挥作用,会使引弧点处的焊缝较高,熔深较浅,易产生气孔,所以通常应在焊缝起始点后面10mm处引弧,如图6-20所示。引燃电弧后拉长电弧,并迅速将电弧移至焊缝起点进行预热。预热后将电弧压短,酸性焊条的弧长约等于焊条直径,碱性焊条的弧长应为焊条直径的一半左右,进行正常焊接。采用上述引弧方法即使在引弧处产生气孔,也能在电弧第二次经过时,将这部分金属重新熔化,使气孔消除,并且不会留引弧伤痕。为了保证焊缝起点处能够焊透,焊条可做适当的横向摆动,并在坡口根部两侧稍加停顿,以形成一定大小的熔池。

图6-20 引弧点的选择

引弧对焊接质量有一定的影响,经常因为引弧不好而造成始焊的缺陷。综上所述,在引弧时应做到以下几点:

1)工件坡口处无油污、锈斑,以免影响导电能力和防止熔池产生氧化物。

2)在接触时,焊条提起时间要适当。太快,气体未电离,电弧可能熄灭;太慢,则使焊条和工件粘合在一起,无法引燃电弧。

3)焊条的端部要有裸露部分,以便引弧。若焊条端部裸露不均,则应在使用前用锉刀加工,防止在引弧时,碰击过猛使药皮成块脱落,引起电弧偏吹和引弧瞬间保护不良。

4)引弧位置应选择适当,开始引弧或因焊接中断重新引弧,一般均应在离始焊点后面10~20mm处引弧,然后移至始焊点,待熔池熔透再继续移动焊条,以消除可能产生的引弧缺陷。

2.运条

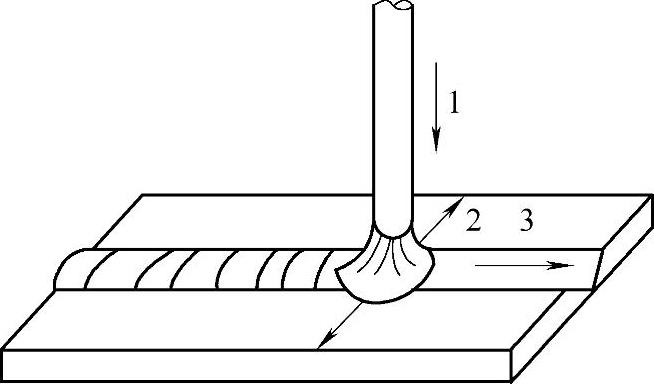

电弧引燃后,就开始正常的焊接过程。为获得良好的焊缝成形,焊条得不断地运动。焊条的运动称为运条。运条是焊工操作技术水平的具体表现。焊缝质量的优劣、焊缝成形的好坏主要由运条来决定。

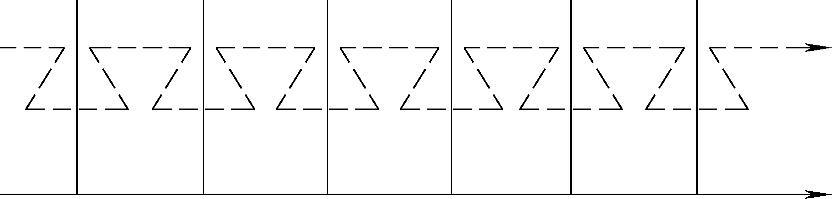

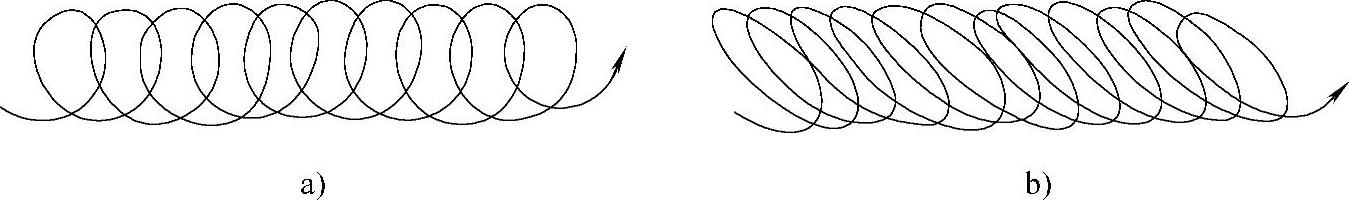

运条由三个基本运动合成,分别是焊条的送进运动、焊条的横向摆动运动和焊条的沿焊缝移动运动,如图6-21所示。

图6-21 焊条的三个基本运动

1—焊条送进 2—焊条摆动 3—沿焊缝移动

(1)焊条的送进运动 焊条的送进运动主要是用来维持所要求的电弧长度。由于电弧的热量熔化了焊条端部,电弧逐渐变长,有熄弧的倾向。要保持电弧继续燃烧,必须将焊条向熔池送进,直至整根焊条焊完为止。为保证一定的电弧长度,焊条的送进速度应与焊条的熔化速度相等,否则会引起电弧长度的变化,影响焊缝的熔宽和熔深。

(2)焊条的摆动和沿焊缝移动 焊条的摆动和沿焊缝移动这两个动作是紧密相连的,而且变化较多、较难掌握。通过两者的联合动作可获得一定宽度、高度和一定熔深的焊缝。图6-22所示为焊接速度对焊缝成形的影响。焊接速度太慢,会焊成宽而局部隆起的焊缝;焊接速度太快,会焊成断续细长的焊缝;焊接速度适中时,才能焊成表面平整、焊波细致而均匀的焊缝。

图6-22 焊接速度对焊缝成形的影响

a)太慢 b)太快 c)适中

(3)运条手法 为了控制熔池温度,使焊缝具有一定的宽度和高度,在生产中经常采用以下几种运条手法。

1)直线形运条法。直线形运条法是指焊接时,应保持一定的弧长,焊条不摆动并沿焊接方向移动。由于此时焊条不做横向摆动,所以熔深较大,且焊缝宽度较窄,如图6-23所示。在正常的焊接速度下,焊波饱满平整。此方法适用于板厚3~5mm的不开坡口的对接平焊、多层焊的第一层焊道和多层多道焊。

图6-23 直线形运条法(https://www.xing528.com)

2)直线往返形运条法。直线往返形运条法是指焊条末端沿焊缝的纵向做来回直线形摆动,如图6-24所示。该方法主要适用于薄板焊接和接头间隙较大的焊缝。其特点是焊接速度快,焊缝窄,散热快。

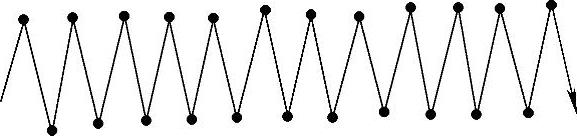

3)锯齿形运条法。锯齿形运条法是指焊条末端做锯齿形连续摆动并向前移动,在两边稍停片刻,以防产生咬边缺陷,如图6-25所示。这种方法操作容易、应用较广,多用于比较厚的钢板的焊接,适用于平焊、立焊、仰焊的对接接头和立焊的角接接头。

图6-24 直线往返形运条法

图6-25 锯齿形运条法

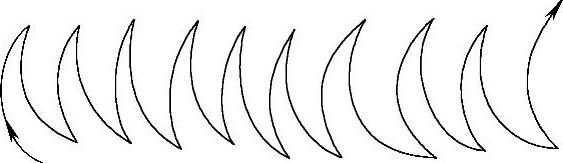

图6-26 月牙形运条法

4)月牙形运条法。月牙形运条法是指焊条末端沿着焊接方向做月牙形的左右摆动,并在两边的适当位置做片刻停留,以使焊缝边缘有足够的熔深,防止产生咬边缺陷,如图6-26所示。此方法适用于仰、立、平焊位置以及需要比较饱满焊缝的地方。其适用范围和锯齿形运条法基本相同,但用此方法焊出来的焊缝余高较大。其优点是,能使金属熔化良好,而且有较长的保温时间,熔池中的气体和熔渣容易上浮到焊缝表面,有利于获得高质量的焊缝。

5)三角形运条法。三角形运条法是指焊条末端做连续三角形运动,并不断向前移动。按适用范围不同,可分为斜三角形和正三角形两种运条方法。其中斜三角形运条法适用于焊接T形接头的仰焊缝和有坡口的横焊缝。其特点是能够通过焊条的摆动控制熔化金属,促使焊缝成形良好,如图6-27a所示。正三角形运条法仅适用于开坡口的对接接头和T形接头的立焊。其特点是一次能焊出较厚的焊缝断面,有利于提高生产率,而且焊缝不易产生夹渣等缺陷,如图6-27b所示。

图6-27 三角形运条法

a)斜三角形运条法 b)正三角形运条法

6)圆圈形运条法。圆圈形运条法是指焊条末端连续做圆圈运动,并不断前进。这种运条方法又分正圆圈形运条法和斜圆圈形运条法两种。正圆圈形运条法只适于焊接较厚工件的平焊缝,其优点是能使熔化金属有足够高的温度,有利于气体从熔池中逸出,可防止焊缝产生气孔,如图6-28a所示。斜圆圈形运条法适用于T形接头的横焊(平角焊)和仰焊以及对接接头的横焊缝,其特点是可控制熔化金属不受重力影响,能防止金属液体下淌,有助于焊缝成形,如图6-28b所示。

图6-28 圆圈形运条法

a)正圆圈形运条法 b)斜圆圈形运条法

3.焊道连接

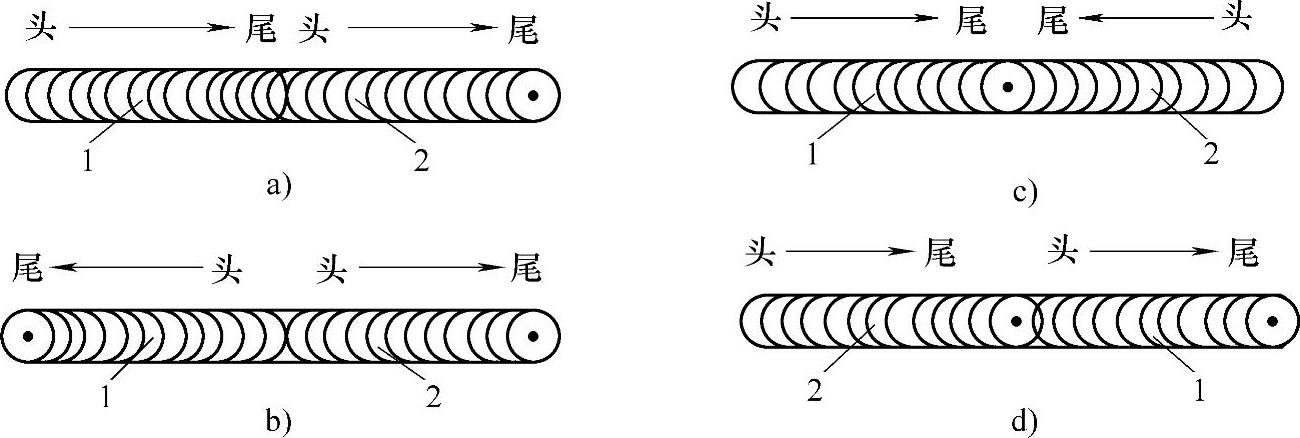

后焊的焊道与先焊的焊道的连接处称为焊道的接头。焊条电弧焊时,由于受焊条长度的限制,不可能一根焊条完成一条焊缝,因而出现了焊缝前后两段的连接问题。焊缝的连接一般有以下几种情况:

1)后焊焊缝的起头与先焊焊缝的结尾相接(尾头相接),如图6-29a所示。这种接头使用最多。接头的方法是在弧坑稍前(约10mm)处引弧,电弧可比正常焊接时略微长些(低氢型焊条电弧不可长,否则易产生气孔),然后将电弧后移到原弧坑的2/3处,填满弧坑后即向前进入正常焊接,如图6-30a所示。操作时应注意后移量,如果电弧后移太多,则可能造成接头过高,后移太少将造成接头脱节,产生弧坑未填满的缺陷。此种接头适用于单层焊及多层焊的盖面层接头。

图6-29 焊缝接头的四种方法

1—先焊焊缝 2—后焊焊缝

多层焊根部焊接时,有时为了保证根部接头处能焊透,常采用如下的接头方法:当电弧引燃后,将电弧移至图6-30b中1的位置,这样电弧一半的热量将一部分弧坑重新熔化,电弧另一半的热量将弧坑前方(即坡口的钝边部分)的坡口熔化,从而形成一个新的熔池。这种方法有利于根部接头处的焊透。

当弧坑存在缺陷时,在电弧引燃后应将电弧移至图6-30b中2的位置进行接头,这样,由于整个弧坑重新熔化,因而有利于消除弧坑中存在的缺陷。用这种方法接头处焊缝较高,但对保证焊缝质量是有利的。

接头时,更换焊条的动作越快越好,因为在熔池尚未冷却时进行接头(热接法),不仅能保证接头质量,而且可使焊缝外表成形美观。

图6-30 从焊缝末尾处起焊的接头方法

2)后焊焊缝的起头与先焊焊缝的起头相接(头头相接),如图6-29b所示。在先焊焊缝的起头处要略低些,这样接头时,在先焊焊缝的起头的略前处引弧,并稍微拉长电弧,将电弧引向接头处,并覆盖前焊缝的端头处,待起头处焊缝焊平后,再向焊接方向移动,如图6-31所示。

3)后焊焊缝的结尾与先焊焊缝的结尾相接(尾尾相接),如图6-29c所示。后焊焊缝焊到先焊焊缝的收弧处时,焊接速度应略慢些,以填满前焊缝的弧坑,然后以较快的焊接速度再略向前焊一些熄弧,如图6-32所示。

4)后焊焊缝的结尾与先焊焊缝的起头相接(头尾相接),如图6-29d所示。这种接头方法与第三种情况基本相同,只是前焊缝的起头处与第二种情况一样,应略为低些。

图6-31 从焊缝端头处起焊的接头方法

图6-32 焊缝接头处的熄弧方法

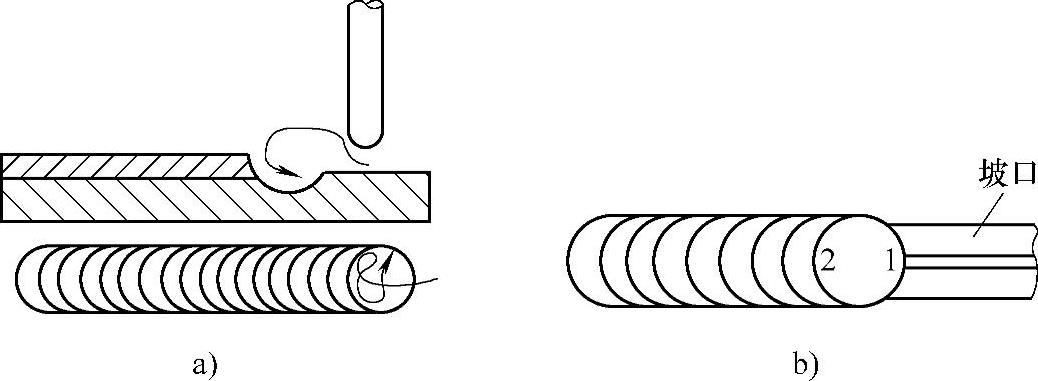

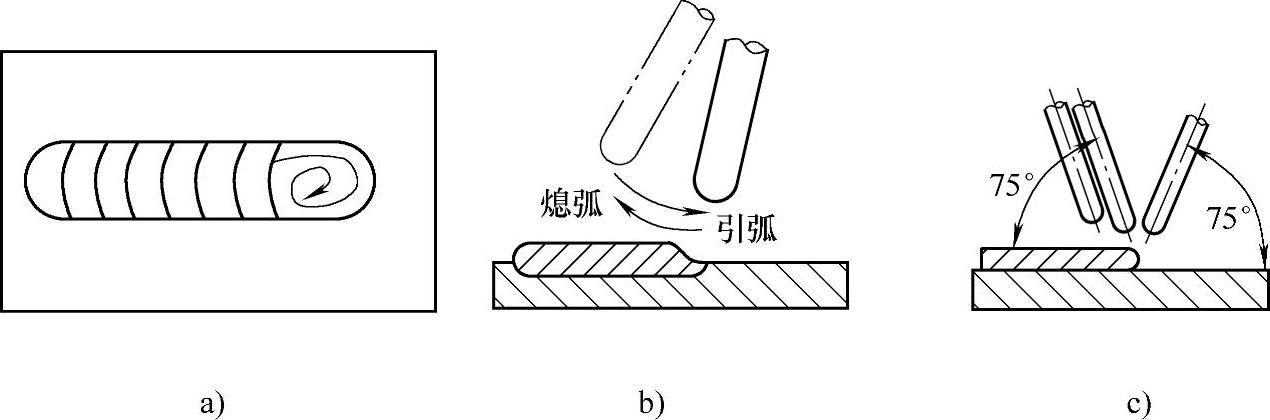

4.收尾(熄弧)

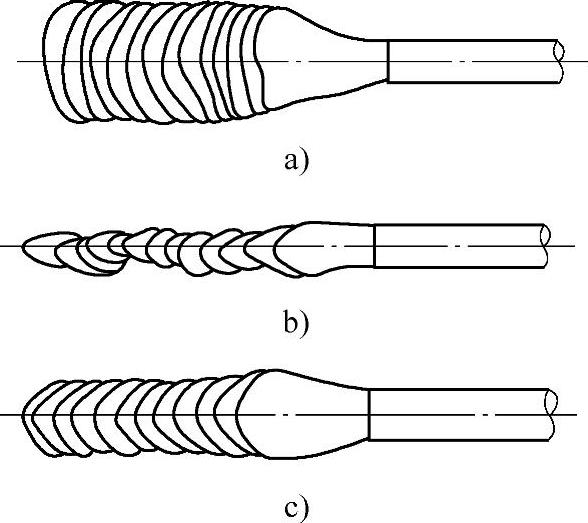

焊缝的收尾是指一条焊缝焊完后如何收弧(熄弧)。电弧中断和焊接结束时,应把收尾处的弧坑填满。若收尾时立即拉断电弧,则会形成比焊件表面低的弧坑。在弧坑处常出现疏松、裂纹、气孔、夹渣等现象,因此焊缝完成时的收尾动作不仅是熄灭电弧,而且要填满弧坑。收尾动作有以下几种:

(1)划圈收尾法 焊条移至焊缝终点时,做圆圈运动,直到填满弧坑再拉断电弧,如图6-33a所示。该方法主要适用于厚板焊接的收尾。

(2)反复断弧收尾法 收尾时,焊条在弧坑处反复熄弧、引弧数次,直到填满弧坑为止,如图6-33b所示。此方法一般适用于薄板和大电流焊接,但碱性焊条不宜采用,因其容易产生气孔。

(3)回焊收尾法 焊条移至焊缝收尾处立即停止,并改变焊条角度回焊一小段,如图6-33c所示。此方法适用于碱性焊条。

当换焊条或临时停弧时,应将电弧逐渐引向坡口的斜前方,同时慢慢抬高焊条,使得熔池逐渐缩小。当液体金属凝固后,一般不会出现缺陷。

图6-33 收尾方法

a)划圈收尾法 b)反复断弧收尾法 c)回焊收尾法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。