设计模具冷却系统时,一般是在型腔、型芯等部位合理地设计冷却回路,并通过调节冷却水的流量及流速来控制模温。为了提高冷却系统的效率和使型腔表面温度分布均匀,设计冷却系统时应遵守以下原则。

1.冷却水道布局应合理

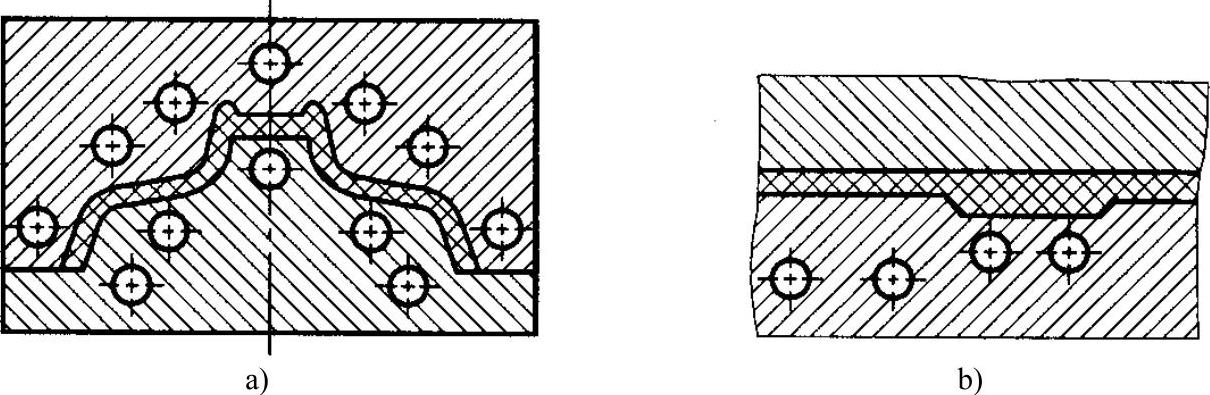

根据对模温状况的分析,可初步确定水道开设的位置。当塑件的壁厚均匀时,冷却管道与型腔表面的距离最好相等,分布尽量与型腔轮廓相吻合,如图9-9a所示。当塑件的壁厚不均匀时,在壁厚处应加强冷却,冷却管道间距小且较靠近型腔,如图9-9b所示。

图9-9 冷却水道的布置

2.冷却水道直径与水道间的间距应合理

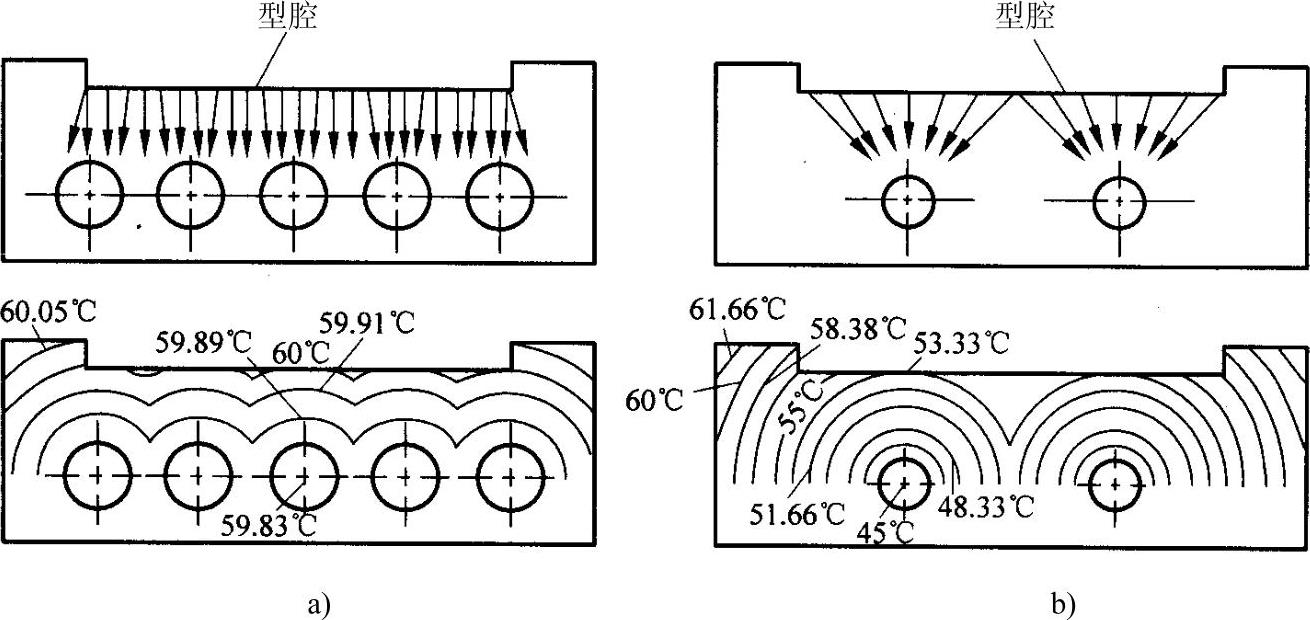

冷却水道的直径与水道间的间距直接影响模温分布。如图9-10 a和图9-10b所示的水孔到型腔的最短距离(垂直距离)相同,但水道数量不一样,从而型腔热量向冷却源流动的路程就会不同。如图9-10a所示采用5个较大的冷却水道时,型腔表面温度比较均匀,出现60~60.05℃的变化。而同一型腔,如图9-10b所示采用两个较小的冷却水道时,型腔表面温度出现53.33~61.66℃的变化。由此可见,为了使型腔表面温度分布趋于均匀,防止塑件不均匀收缩和产生内应力,在模具结构允许的情况下,应尽量多设冷却水道且使用较大的截面尺寸。

(https://www.xing528.com)

(https://www.xing528.com)

图9-10 冷却水道数量及温度分布

3.冷却水道直径与型腔之间的关系

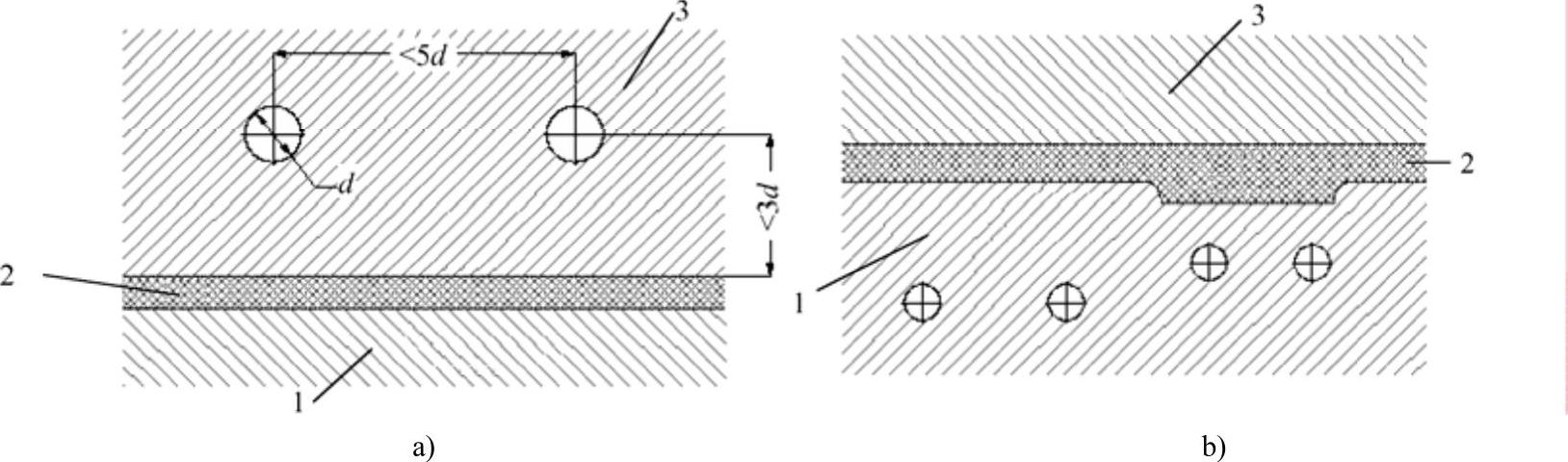

冷却水道到型腔表面的距离关系到型腔是否冷却得均匀和模具的刚度、强度问题。不能片面地认为,距离越近冷却效果越好。设计冷却水道时往往受推杆、镶件、侧抽芯机构等零件的限制,不可能都按照理想的位置开设水道,水道之间的距离也可能较远,这时,水孔距离型腔位置过近,则冷却均匀性差。同时,在确定水道与型腔表面的距离时,还应考虑模具材料的强度和刚度。应避免距离过近,在型腔压力下使材料发生扭曲变形,使型腔表面产生龟裂。图9-11所示是水孔到型腔表面距离的推荐尺寸。该尺寸兼顾了冷却效率、冷却均匀性和模具刚度、强度的关系,水孔到型腔表面的最小距离不应<10mm。

图9-11 水孔到型腔表面距离的推荐尺寸

1—动模仁 2—塑件 3—定模仁

除上述几项基本原则外,还应避免将冷却水道设置在塑件易产生熔接痕迹部位;要注意水管的密封问题,一般冷却水道不应穿过镶件,以避免在接缝处漏水,若必须通过镶件时,则应设置套管进行密封;冷却水道应便于加工和清理;为便于操作,应将进口、出口水管接头尽量设置在模具同一侧,通常设置在注射机背面的模具一侧。同时冷却水道应畅通无阻,避免产生存水和回流的情况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。