浇口设计与塑料性能、塑件形状、截面尺寸、模具结构及注射工艺等因素有关。总的要求是使熔料以较快的速度注入并充满型腔,同时在充满后能适时冷却封闭。因此浇口截面要小,长度要短,这样可增大料流速度,快速冷却封闭,且便于塑件与流道凝料分离,不留明显的去浇口痕迹,保证塑件外观质量。

1.浇口位置的选择原则

(1)应避免熔体破裂而产生喷射和蠕动 浇口的截面尺寸如果较小,且正对宽度和厚度较大的型腔,则高速熔体因受较高的剪切应力,将产生喷射和蠕动等熔体破裂现象,在塑件上形成波纹状痕迹,或在高速下喷出高度定向的细丝或断裂物,造成塑件的缺陷或表面瑕疵。因此,浇口应布置成冲击型浇口,即让进入浇口后的塑料熔体冲击到阻挡物,如型芯、型腔等,使塑料熔体稳定,减少喷射的几率。

(2)应有利于流动、排气和补料 当塑件壁厚相差较大时,在避免喷射的前提下,应把浇口开设在塑件截面最厚处,这样有利于补料。若塑件上有加强筋,则可利用加强筋作为流动通道。同时浇口位置应有利于排气。通常浇口位置应远离排气部位,否则进入型腔的熔体会过早封闭排气系统,致使型腔内气体不能顺利排出,而在塑件顶部形成气泡。

(3)应使流程最短,料流变向最少,并防止细长型芯变形 在保证良好填充条件的前提下,为减少流动能量的损失,应使塑料流程最短,料流变向最少。要防止浇口位置正对细长型芯,避免型芯变形、错位和折断。

(4)应有利于减少熔接痕迹和增加熔接强度 在流程不太长且无特殊需要时,一般不设多个浇口,避免增加熔接痕迹的数量,但对底面积大而浅的壳体塑件,为减少内应力和翘曲变形可采用多点进料。对于轮辐式浇口可在料流熔接处的外侧开设冷料穴,使前锋冷料溢出,消除熔接痕迹。

(5)应尽量开设在不影响塑件外观的部位 浇口位置总会留下去浇口痕迹,故浇口位置应尽量开在不影响塑件外观的部位,如塑件的边缘、底部和内侧。特别是对外观质量要求高的塑件,更要考虑浇口的位置。

(6)应满足熔体流动比 确定大型塑件的浇口位置时,应考虑塑料所允许的最大流动距离比。最大流动距离比是指熔体在型腔内流动的最大长度L与流道厚度t之比。

2.浇口类型

浇口的类型很多,设计人员应根据原料、制品结构、分型面等具体情况选择最适于成型制品的浇口。

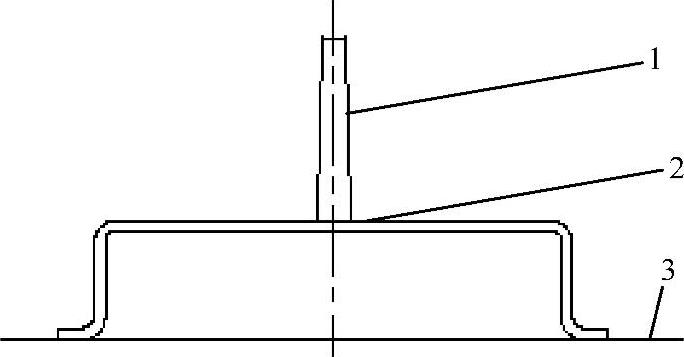

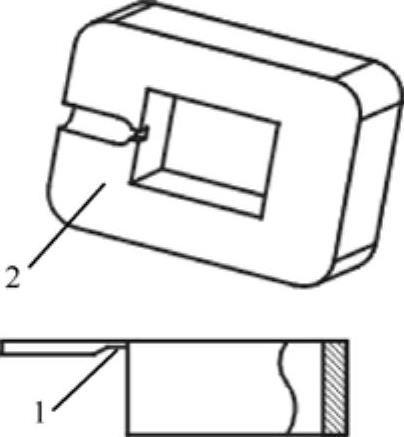

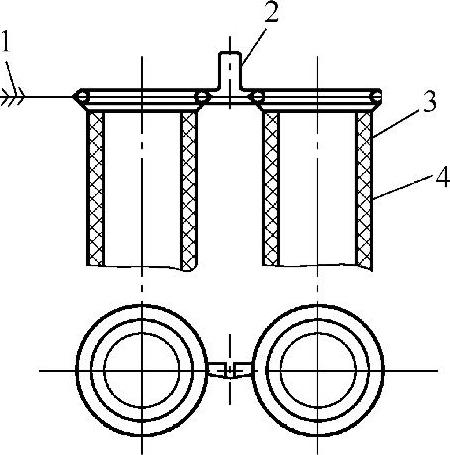

(1)直接浇口 直接浇口又称为中心浇口、直浇口、大浇口,其结构形式如图7-8所示。直接浇口的特点是熔体流程短,进料速度快,成型效果好,且模具结构简单,易于制造。但成型后去除浇口较困难,去浇口痕迹明显。直接浇口主要用于成型大型、深腔、壁厚的壳体、箱型塑件,也适于成型热敏性及高黏度材料的塑件。

图7-8 直接浇口

1—直接浇口 2—塑件 3—分型面

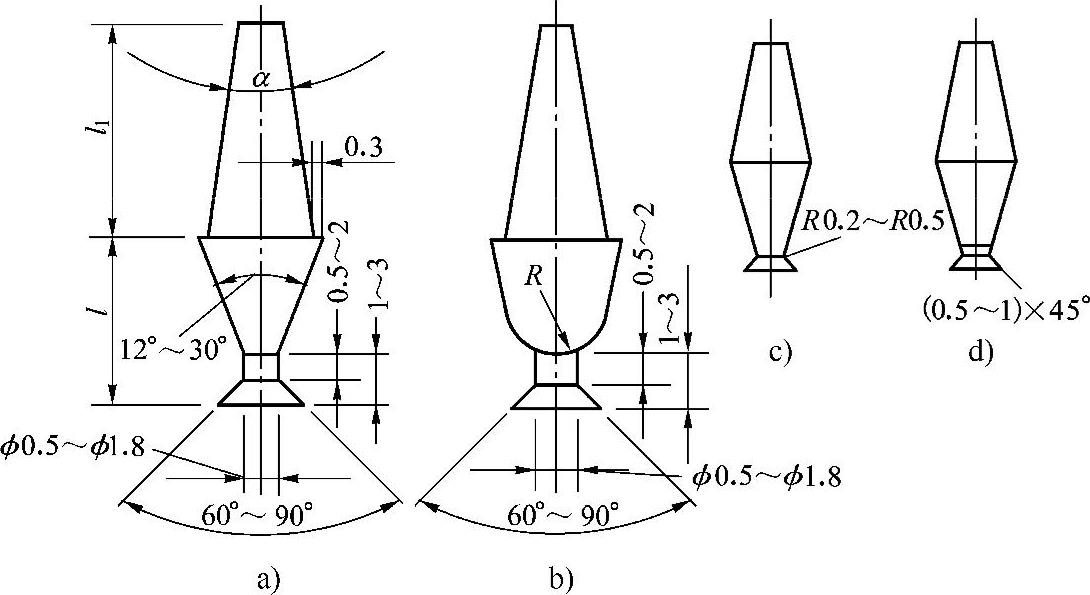

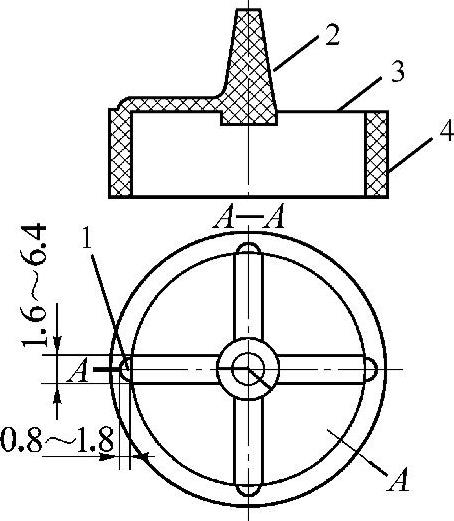

(2)点浇口 点浇口又称橄榄形浇口或菱形浇口,是截面尺寸很小的圆形截面浇口,是应用较广泛的一种小浇口,其结构和尺寸如图7-9所示。

图7-9 点浇口结构和尺寸

点浇口的特点是浇口位置可根据工艺要求灵活地确定,浇口附近塑件变形小,去浇口容易,可自动拉断,有利于自动化操作。多型腔时采用点浇口容易平衡浇注系统。但压力损失大,需提高注射压力,易造成分子高度定向,增加局部应力。点浇口常用于三板式双分型面注射模和两板式热流道注射模,但模具结构复杂,适于成型投影面积大或易变形的塑件。点浇口适于成型低黏度塑料及黏度对剪切速率敏感的塑料,如PE、PP、ABS等。

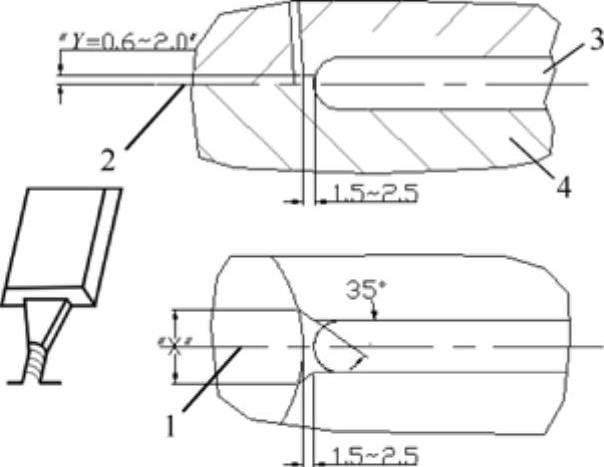

(3)潜伏式浇口 潜伏式浇口又称隧道式浇口,由点浇口变化而来,其结构和尺寸如图7-10所示。

图7-1 0潜伏式浇口的结构和尺寸

1—分型面 2—二次喷射浇口

潜伏式浇口的特点是保持了点浇口的优点,克服了模具结构复杂的缺点。浇口位置一般选在塑件侧面较隐蔽处,分流道设置在分型面上,而浇口像隧道一样潜入到分型面下面的定模板上或动模板上,使熔体沿斜向注入型腔。浇口在模具开模时自动切断,不需进行浇口处理,但在塑件侧面留有浇口痕迹。潜伏式浇口常用于多型腔两板式注射模,适用于一侧进料的塑件或外观质量要求较高的塑件。

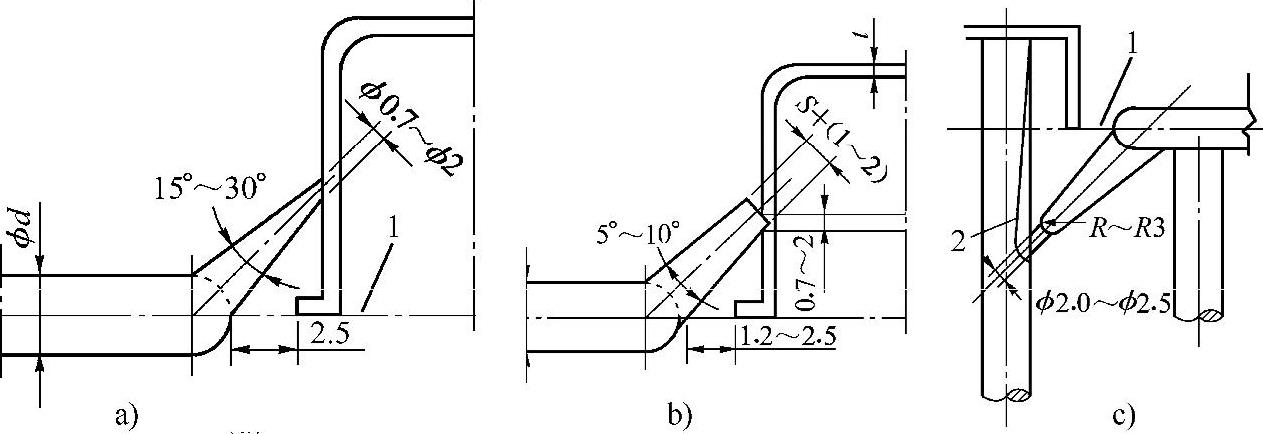

(4)蕉形浇口 对于某些特殊制品,可采用如图7-11所示蕉形潜伏式浇口。此种形式浇口进料口设置于制品內表面,注射时产生的喷射会在制品外表面(进料点正上方)产生斑痕。由于此形式浇口加工较复杂,所以除非制品有特殊要求(如外表面不允许有浇口,而且内表面又无筋、柱,且无顶针),否则尽量避免使用。其制作也比较麻烦,需设计成两部分拼镶,装螺钉或者镶件,加台阶定位压紧环。

图7-11 蕉形潜伏式浇口

1—镶件1 2—镶件2

(5)侧浇口 侧浇口又称边缘浇口、矩形浇口,从塑件侧边缘进料,是应用最广泛的一种浇口。其截面形状一般加工成矩形,如图7-12所示。

侧浇口的特点是截面形状简单,加工方便,去除浇口容易,易于调整浇口尺寸,控制剪切速率和浇口封闭时间。但压力损失较大,保压补缩不如直接浇口。侧浇口特别适用于多型腔两板式注射模,适于截面尺寸较小的塑件。

(6)扇形浇口 扇形浇口是由侧浇口变化而来的,其浇口沿进料方向逐渐变宽,厚度逐渐变薄,结构如图7-13所示。

扇形浇口的特点是熔体沿横向分散进入型腔,可得到更加均匀的分配,降低了塑件的内应力,减少了高分子的定向效应,从而避免了塑件变形。但由于浇口很宽,去除浇口的工作量较大,沿塑件侧面有较长的剪切痕迹。扇形浇口广泛用于多型腔注射模,适用于成型长条、薄片状塑件。

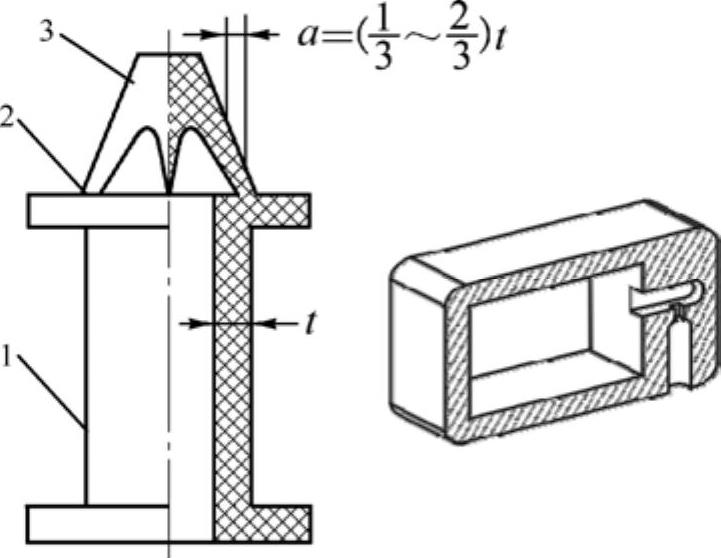

(7)平缝式浇口 平缝式浇口又称薄片式浇口,由侧浇口变化而来,通常,浇口的长度与塑件的宽度相等,其结构如图7-14所示。

图7-12 侧浇口(https://www.xing528.com)

1—浇口 2—分型面

图7-13 扇形浇口

1—中心线 2—分型面 3—型腔 4—型芯

图7-14 平缝式浇口

1—塑件 2—浇口

平缝式浇口的特点是熔体进料均匀,减少了高分子定向,避免了塑件变形,但去除浇口困难。平缝式浇口特别适用于成型面积较大的扁平塑件。

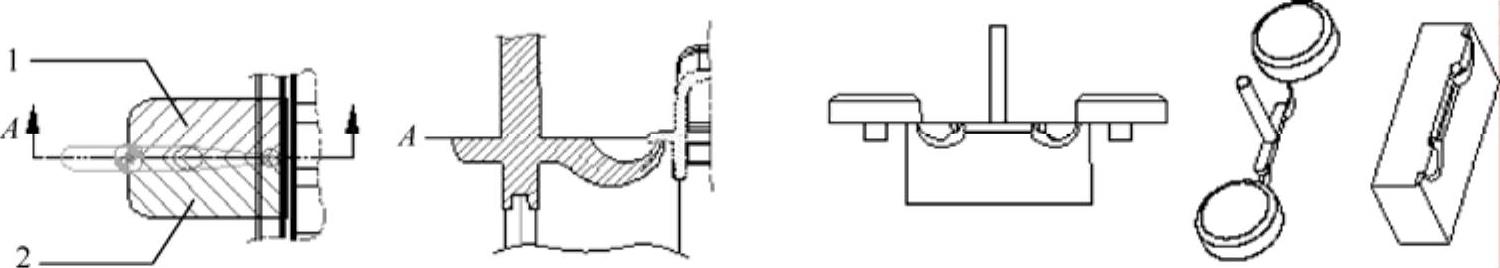

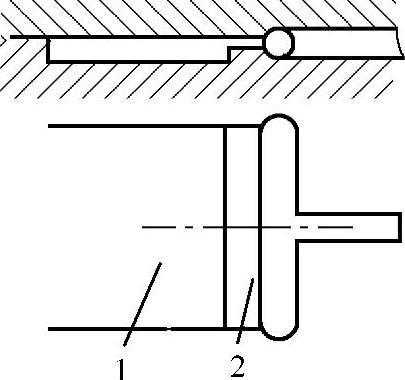

(8)盘形浇口 盘形浇口是直接浇口的变异形式,熔体从中心以环形方式均匀进料,如图7-15所示。

图7-15 盘形浇口

1—塑件 2—分型面 3—主流道 4—浇口

盘形浇口的特点是熔料进入型腔的速度基本相同,均匀平稳地充填型腔,避免了塑件产生熔接痕迹,且浇口处于塑件内表面,不影响塑件外观。但成型后去除浇口较困难,常用冲切法切除,去浇口痕迹明显。盘形浇口常用于内孔较大的圆筒形塑件,有较大正方形内孔的塑件,或扁平的环形塑件。

(9)环形浇口 环形浇口与盘形浇口相似,只是浇口设置在型腔的外侧,如图7-16所示。

环形浇口的特点是熔料在整个圆周上可取得大致相同的流速,均匀平稳地充填型腔,塑件的内应力较小,变形小。但由于浇口在塑件外表面,去浇口较困难,常用车削和冲切法去除浇口。环形浇口常用于成型薄壁的圆筒形塑件。

(10)轮辐式浇口 轮辐式浇口是由盘式浇口变化而来的,它将盘式浇口的整个圆周进料改为几小段圆弧进料,如图7-17所示。

图7-16 环形浇口

1—分型面 2—主流道 3—浇口 4—塑件

图7-17 轮辐式浇口

1—浇口 2—主流道 3—分型面 4—塑件

轮辐式浇口的特点是浇口料较少,去除浇口方便,但增加了熔接痕迹的数量,对塑件强度有一定影响。轮辐式浇口常用于成型圆筒形塑件。

(11)爪形浇口 爪形浇口是由轮辐式浇口变化而来的,它将轮辐式浇口几小段圆弧进料改为几个点进料,如图7-18所示。

爪形浇口的特点是在型芯头部开设流道,分流道与浇口不在同一平面内,型芯顶端伸入定模内起定位作用,保证了同轴度。浇口料较少,去除浇口方便,但增加了熔接痕迹,对塑件强度有一定影响。爪形浇口常用于成型内腔较小的长管形塑件和同轴度要求较高的塑件。

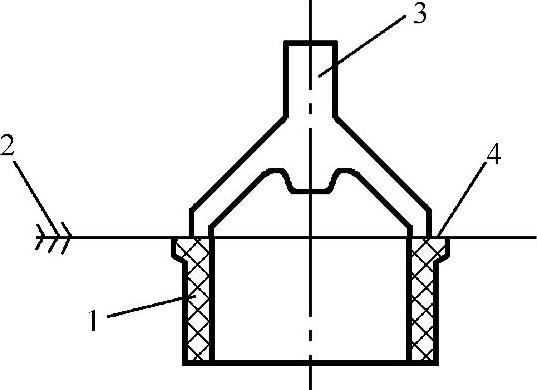

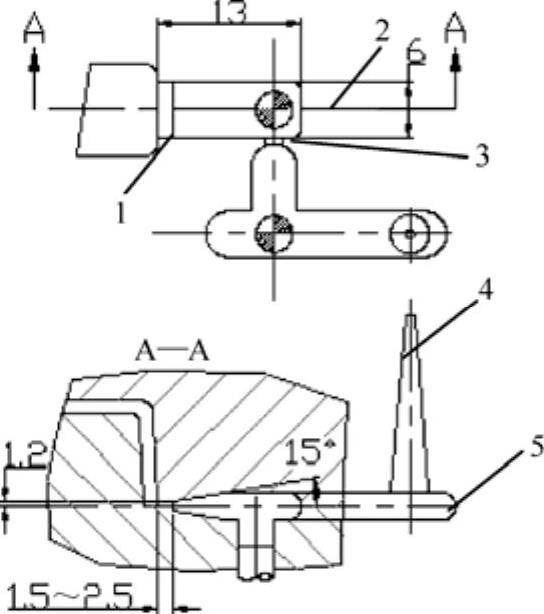

(12)护耳式浇口 护耳式浇口又称分接式浇口、调整式浇口,它在型腔侧面开设耳槽,熔体通过浇口冲击耳槽,而后进入型腔,可防止产生喷射,是典型的冲击性浇口,其结构如图7-19所示。

图7-18 爪形浇口

1—塑件 2—浇口 3—主流道

图7-19 护耳式浇口

1—二次浇口 2—护耳 3—浇口 4—主流道 5—分流道

护耳式浇口的特点是熔体流动平稳,流动性能好,塑件的内应力小,但成型后增加了去除耳槽余料的工序。护耳式浇口适用于成型热稳定性差、透明性高、黏度高的塑料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。