在模具设计过程中,出于对加工制造需求因素的考虑,常常将型芯或型腔零件中的某些部分单独作成小零件并以镶嵌形式组装到大部件中,其主要的形式就是成型杆和小型芯。

1.成型杆

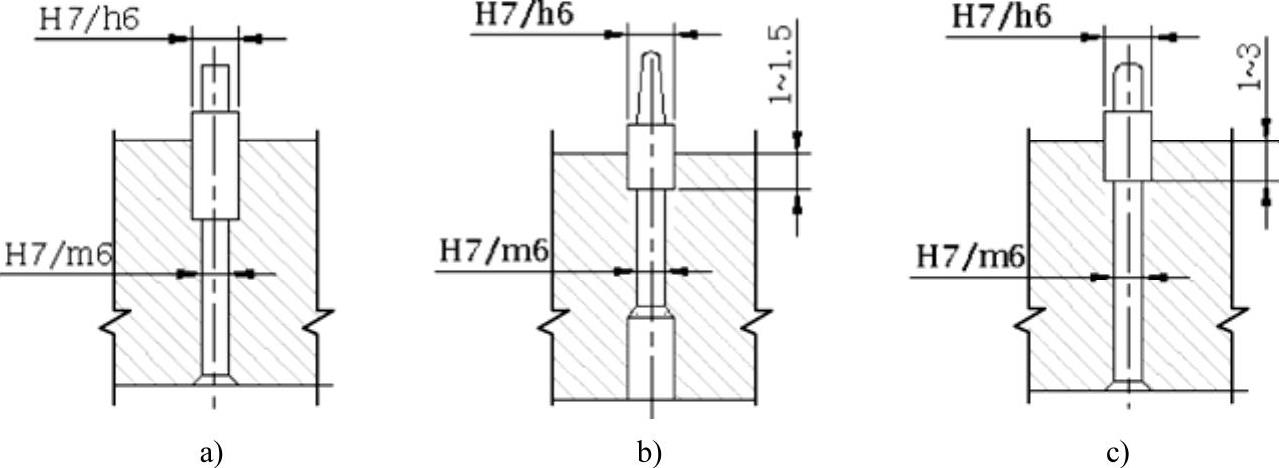

成型杆往往单独制造,然后再镶嵌入主型芯板中,其连接方式多样。如图5-25a所示,采用过盈配合,从模板上压入;图5-25b所示采用间隙配合再在成型杆尾部铆接,以防脱模时型芯被拔出;对细长的成型杆可将下部加粗或作得较短,由底部嵌入,然后用垫板固定,如图5-25c所示;图5-25d、e所示是用垫块或螺钉压紧,不仅增加了成型杆的刚度,便于更换,并且可调整成型杆高度。

图5-25 成型杆的组合方式

2.小型芯

最常见的圆柱小型芯结构,如图5-26a所示。它采用轴肩与垫板的固定方法。定位配合部分长度为3~5mm,用小间隙或过渡配合。非配合长度上扩孔后,有利于排气。有多个小型芯时,则可采用如图5-26b、c所示结构。型芯轴肩高度在嵌入后都必须高出模板装配平面,经研磨成同一平面后再与垫板连接。这种从模板背面压入小型芯的方法,称之为反嵌法。

图5-26 小型芯的组合方式

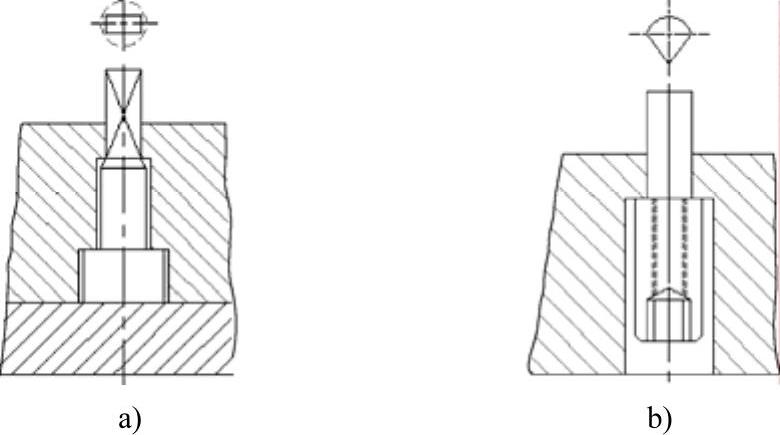

若模板较厚时,可采用如图5-27a和图5-27b所示的反嵌型芯结构。倘若模板较薄,则用图5-27c所示的结构。(https://www.xing528.com)

图5-27 反嵌型芯结构

对于成型3mm以下的盲孔的圆柱小型芯可采用正嵌法,将小型芯从型腔表面压入。结构与配合要求如图5-28所示。

图5-28 正嵌小型芯结构

对于非圆形的小型芯,为了制造方便,可以把它下面一段作成圆形的,并采用轴肩连接,仅上面一段作成异形的,如图5-29a所示。再在主型芯板上加工出相配合的异形孔,但支承和轴肩部分均为圆柱体,以便于加工与装配。对径向尺寸较小的异形小型芯可采用正嵌法的结构,如图5-29b所示。实际应用中,反嵌法结构的工作性能比正嵌法可靠。

图5-29 异形小型芯的组合方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。