模具的分型好坏,对于塑件质量和加工工艺性的影响是非常大的,在选择分型面时,为确定出正确合理的分型面一般要综合考虑下列原则:方便塑件脱出、模具结构简单、型腔排气顺利、保证塑件质量、不损坏塑件外观、设备利用合理。

1.应保证塑件脱模方便

为塑件脱模方便,不但要求选取的分型面位置不会使塑件卡在型腔里无法取出,也要求在分型时塑件留在动模板一侧,以便于设计脱模机构。因此,一般都是将主型芯装在动模一侧,使塑件收缩后包紧在主型芯上,这样型腔可以设置在定模一侧。如果塑件上有带孔的镶件,或是塑件上没有孔,那么就可以利用塑件的复杂外形对型腔的粘附力,把型腔设计在动模里,使得开模后塑件留在动模一侧,如图5-13所示。如图5-13a所示有型芯,如图5-13b所示没有型芯。

图5-13 尽可能使制件留在动模侧

a)有型芯 b)没型芯

2.应使模具的结构尽量简单

如图5-14所示的塑件形状比较特殊,如果按照图5-14a所示的方案,将分型面设计成平面,此分型面很容易加工。既可用平面磨床加工,又可以用数控机床加工。而按照图5-14b所示把分型面设计为斜面,则分型面就不便于加工,分型面修配也麻烦。对于需要抽芯的模具,一般应把抽芯机构设计在后模部分,以简化模具结构。

图5-14 尽量使模具结构简单

a)分型面容易加工 b)分型面不容易加工

3.应有利于排气

模具内气体的排出主要是靠设计在分型面上的排气槽,所以分型面应当选择在熔体流后的末端。如图5-15a所示的方案,分型面距离浇口太近,容易造成排气不畅;而图5-15b所示的方案则可以保证排气顺畅。

图5-15 分型面位置应有利于型腔排气

a)排气不畅 b)排气通畅

4.应保证塑件尺寸精度

为保证齿轮的齿廓与孔的同轴度,应将齿轮型芯与型腔都设在动模一侧。若分开设置,因导向机构的误差,便无法保证齿廓与孔的同轴度。如图5-16a所示能保证塑件质量,图5-16b所示则不能。(https://www.xing528.com)

图5-16 应保证塑件的同轴度

a)能保证同轴度 b)不能保证同轴度

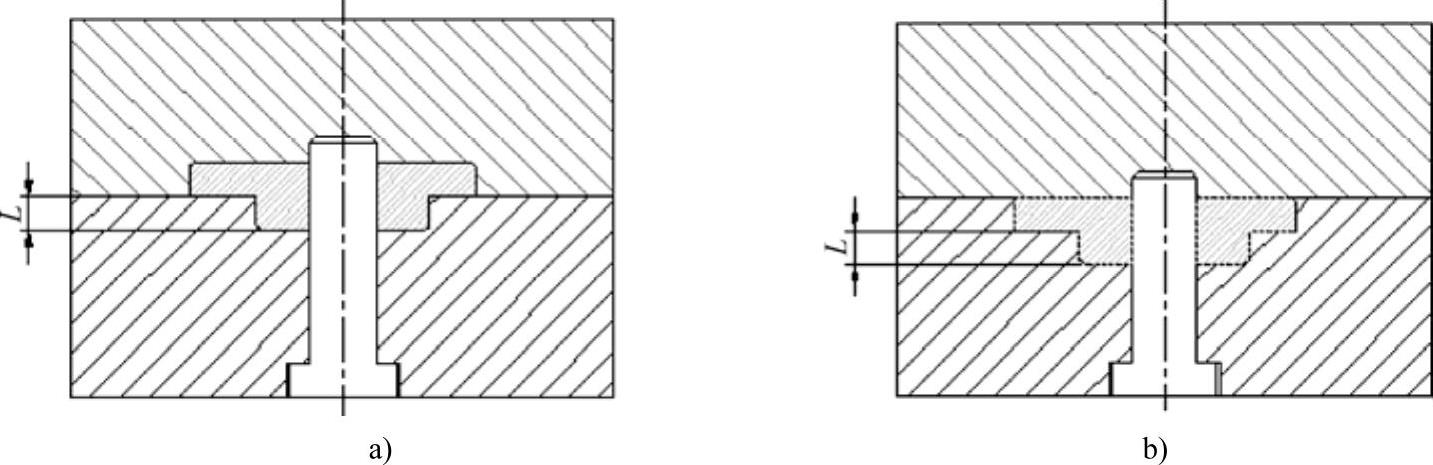

如图5-17所示的塑件,其尺寸L有较严格的要求,如果按照图5-17a所示的方案设计分型面,成型后毛边会影响到尺寸L的精度。若改为图5-17b所示的方案,毛边仅影响到塑件的总高度,但不会影响到尺寸L。

图5-17 应保证塑件尺寸精度

a)不能保证尺寸精度 b)能保证尺寸精度

5.应保证制品外观质量

动、定模相配合的分型面上稍有间隙,熔体便会在制品上产生毛边,影响制品外观质量。因此,在光滑平整的平面或圆弧曲面上,应避免创建分型面。图5-18a所示为正确作法,图5-18b所示为错误。

图5-18 应保证制品外观质量

a)正确作法 b)不正确作法

6.长型芯应置于开模方向

一般注射模的侧向抽芯都是利用模具打开时的运动来实现的。通过模具抽芯机构进行抽芯时,在有限的开模行程内,完成抽芯的距离是有限的。所以,对于互相垂直的两个方向都有孔或凹槽的塑件,应避免长距离的抽芯,如图5-19a所示方案不好,而图5-19b所示方案较好。

图5-19 分型面应选择避免长距离抽芯

a)不好的方案 b)好的方案

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。