MPA分为Part Adviser与Mold Adviser两部分。Part Adviser为针对ID工程师做外观设计时的辅助之用,主要是针对型腔内部的塑料流动行为做分析。而Mold Adviser可辅助结构工程师进行结构设计时的模具分析,除了具有Part Adviser的既有功能之外,还可自动产生流道或编辑流道及模拟多型腔流动分析。MPA的功能介绍如下:

(1)产品设计评估 首先,设计人员可以快速评估每个薄壳模型的制造可行性,产品设计概念得以在最初的阶段即加以改善。MPA将产品设计及模具修改所需成本降到最低,并缩短产品上市时间。

(2)仿真制造过程M P A对于设计人员的主要制造顾虑提供适用的建议,并能迅速地修改影响产品制造品质的设定与性质,例如薄板厚度、浇口位置、加强筋的位置及原料的 选择。

(3)先进的科技性M P A以非牛顿、非等温的理论解析,及实际注射行为的仿真为基础,所以结果非常的可靠。另外Mold flow丰富的原料数据库包括了全球各大品牌七千多种原料之各项详细精确的材质特性数据,并随时更新,供设计人员充分利用。

(4)软件的特性MPA的软件特性如下。

1)工业界最佳CAD整合软件(Industry Best CAD integration)。MPA可以用集成CAD

环境下的Mold flow菜单进行格式转换,或者接受STL档案单独使用。通过MPA使

得CAD实体模型可以被真实地仿真出来。

2)实体基础(Solid Based)。MPA以实体为基础,在杂乱的资料转移、网格的建立、实体模型的mid-plan各个方面需要下进行评估。因此,即使再复杂的产品,也可以在很快的时间内完成。

3)操作极其简单(Extreme ease of use)。通过模型操作工具系列、线上教学和直觉式图形使用者接口(GUI),使得MPA操作相当简便,只需要几分钟就可以学会,而且不需要有分析或者塑料的相关经验。

4)独特的线上顾问(Unique On-line Adviser)。线上顾问及时为塑料产品制造限制和如何控制塑料行为提供建议。

5)充填可行性(Confidence of fill)。充填可行性帮助设计者毫不费力地检查压力、温度和充填的结果,用以控制产品的充填品质。让非专业人员也能够有效地进行仿真分析是Mold flow的一个重要的策略,其显示结果若在绿色区,则代表有高度填充可行性,而红色或黄色的区域即代表必须要重新设计或选择其他的材料后再重新进行仿真。

6)气孔(Air traps)。气孔是由于不完全充填和保压所造成的,其表面会有类似烧焦的污点。设计师可以应用MPA显示的结果来预防气孔的发生,或设定气孔的位置。

7)熔接线和熔合性(Weld lines and Meld lines)。熔接线和熔合性在塑料产品上会导致结构上的问题和外观的缺陷,假如可以预知它们会在哪里发生,设计者可以做一些改善,再重新评估或移动这些线。

8)充填模式(Fill pattern)。Fill pattern告诉设计者产品如何填充,并帮助他们了解熔接线和气孔是如何形成的及其他潜在的问题,像过度保压、迟滞现象也可以很明显地确认出来。

9)广泛的塑料成型仿真(process Wide plastics Simulation)。Plastics Adviser series是Mold flow广泛的塑料成型仿真策略中重要的一环,它带来了各方面的知识,如产品和模具设计应用于制造上的限制,连接塑料仿真和实际机器控制,确认和控制工厂的生产参数等。(https://www.xing528.com)

(5)MPA模型要求 由于数值方法的限制,分析模型最好由薄壳或者实体的表面组成,这样MPA才能够做最准确的计算。一般的规则是,在模型中应尽量避免出现实心的圆锥形或圆柱形结构,但若其在模型中所占比例不大,也无需修改。

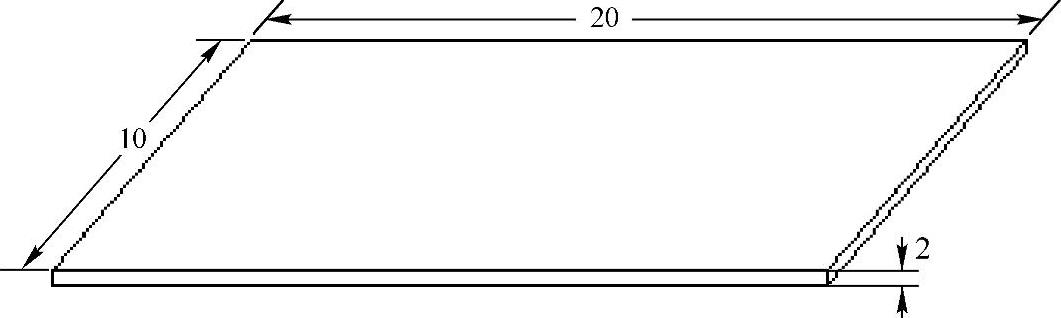

通常,薄壳件的定义是厚度小于模型长度和宽度平均值的1/4。图2-21所示是符合要求的模型。薄壁件的长度和宽度分别是20mm和10mm,其平均值为15mm。厚度则为2mm,<15mm的1/4,所以这个模型是符合分析要求的。

图2-21 符合要求的模型

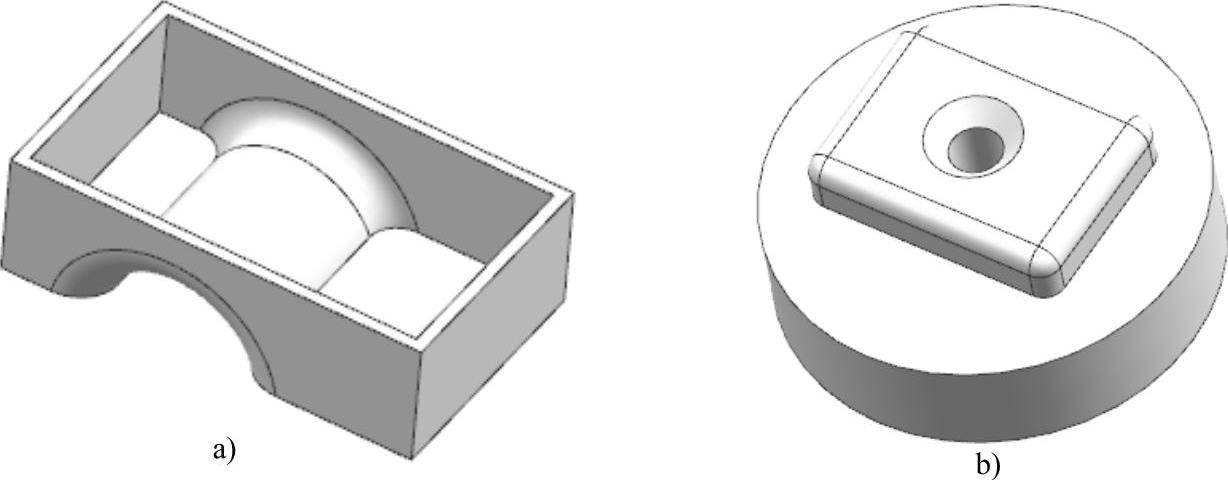

符合与不符合MPA分析要求的模型如图2-22所示。图2-22a所示模型是可行的,而图2-22b所示则是不可行的。

图2-22 符合与不符合MPA分析要求的模型

a)可行的 b)不可行的

技巧点拨

用户在利用MPA进行分析前,应该检查模型是否符合MPA的分析要求。

(6)MPA分析流程M P A的分析流程示意图如图2-23所示。

(7)产品结构对MPA分析的影响 设计塑料产品时所需考虑的因素很多,包括功能与尺寸的需求,组合之公差、艺术感与美观、制作成本、对环境的影响以及成品运送等。下面介绍一下产品的壁厚对于成型周期时间、收缩与翘曲、表面品质等因素的影响。

塑料注射成型后,必须冷却到足够低的温度,顶出时才不会造成变形。壁厚较厚的塑件需要较长的冷却时间和较长的保压时间。理论上,冷却时间与壁厚尺寸的平方成正比,或者与圆形对象直径的1.6次方成正比。所以壁厚较厚的塑件会延长成型周期时间,降低单位时间所射出塑件的数量,增加每个塑件的制造成本。

另外塑料注射成型后会发生收缩,而断面或整个组件的过量收缩或不均匀收缩会造成翘曲,以至于成型制品无法依照设计形状呈现。塑料产品的壁厚对成型收缩的影响如图2-24所示。

塑件壁厚的设计原则是:使用加强筋可以提高塑件的刚度和强度,并且应避免壁厚区的结构。塑件尺寸的设计,首先应考虑塑料的材料性质、负荷类型和使用条件之间的关系,并 要考虑组件的组合需要。图2-25所示为一些常见塑料产品的结构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。