任务描述

1.理解熔化极氩弧焊的原理,了解熔化极氩弧焊的特点。

2.熟悉熔化极氩弧焊的设备及工艺。

3.掌握半自动熔化极氩弧焊的操作技术。

任务分析

本任务主要涉及熔化极氩弧焊的原理及特点、设备及应用等知识,使学生通过半自动熔化极氩弧焊的操作训练来完成熔化极氩弧焊的学习。

相关知识

熔化极惰性气体保护焊(简称为MIG焊)是一种以纯氩气或氩气和氦气的混合气体为保护气体进行焊接的工艺方法。一般熔化极惰性气体保护焊指的是熔化极氩弧焊。

一、熔化极氩弧焊的原理及特点

熔化极氩弧焊是指将氩气作为保护气体,将连续送给并不断熔化的焊丝作为电极的气体保护焊。

1.熔化极氩弧焊的原理

熔化极氩弧焊将焊丝作为电极,在氩气的保护下,电弧周围形成隔绝空气的保护层,使电弧能够在焊丝和工件之间持续燃烧,形成优质的焊接接头。熔化极氩弧焊几乎可以焊接所有金属,但是出于经济考虑,目前主要用于焊接铝、镁及其合金,以及不锈钢和某些低合金钢。

2.熔化极氩弧焊的特点

熔化极氩弧焊与CO2气体保护焊、埋弧焊和焊条电弧焊相比较有以下特点:

1)电弧空间无氧化性,能避免氧化,在焊丝中不需要加入脱氧剂,焊接中不产生熔渣,可以使用与母材同等成分的焊丝进行焊接。

2)电弧稳定,焊接飞溅少,焊缝成形美观。

3)与钨极氩弧焊相比,焊丝中电流密度大,焊丝熔化速度快,熔敷效率高,母材熔深大,焊接生产率高。

4)焊接范围广,不仅能够焊薄板,而且能够完成厚板的焊接,甚至可以用于焊接结构的打底焊。

知识卡:

在进行气体保护焊时,如果风速超过2m/s,则应采取防护措施。

二、熔化极氩弧焊的焊接材料

熔化极氩弧焊的焊接材料主要包括氩气和焊丝。

1.氩气(Ar)

氩气是目前工业上应用很广的稀有气体,有良好的稳定性,既不熔于金属,又不与金属反应。其密度比空气的大,但是导热系数和比热容比空气小,这使得氩气不容易漂浮散失,在焊接时能起到良好的保护作用。

2.焊丝

选择焊丝时通常要考虑以下两个方面:

(1)焊丝直径 熔化极氩弧焊用焊丝的直径通常为0.8~2.5mm。焊丝在焊接前必须经过严格的清理,避免杂质引起气孔、裂纹等缺陷。

(2)焊丝成分 在选择焊丝成分时,主要考虑冶金焊接性。焊丝的化学成分应与母材的相同,力学性能和物理性能也应与母材良好地匹配,或者综合性能更为优异,比如在耐蚀性或耐磨性方面。

三、熔化极氩弧焊设备

熔化极氩弧焊设备有半自动熔化极氩弧焊设备和自动熔化极氩弧焊设备两种。其结构与CO2气体保护焊设备基本相同,主要由焊枪、焊接电源、送丝系统、控制系统、供气系统及水冷系统组成。自动熔化极氩弧焊设备与半自动熔化极氩弧焊设备相比,多了行走机构,并通常将送丝机构与焊枪安装在焊接小车或专用的焊接机头上,使送丝机构使用起来更加安全、方便。

熔化极氩弧焊的焊接过程与CO2气体保护焊的焊接过程基本相同。焊接电源提供能量,用来维持电弧持续稳定地燃烧;送丝系统从焊丝盘中将焊丝拉出并输送给焊枪;焊丝通过焊枪时,会与铜导电嘴发生接触而传导电流,电流通过焊接电源输送给电弧;供气系统提供焊接时所需要的氩气,保护电弧和熔池;水冷系统对焊枪进行冷却,降低其温度,以获得高质量的接头;控制系统主要用于整个焊接程序的控制和调整,如起动和停止焊接电源接触器,控制送丝速度,起动和停止输送氩气和冷却水等。

在实际生产中,自动熔化极氩弧焊适用于较规则的纵缝、环缝及水平位置的焊接;半自动熔化极氩弧焊大多用于定位焊、短焊缝、断续焊缝的焊接,以及铝容器中封头、管接头、加强圈等工件的焊接。通常采用的半自动熔化极氩弧焊机有NBA系列,如NBA1—500型等;自动熔化极氩弧焊机有NZA系列,如NZA—1000型等。

四、熔化极氩弧焊工艺

1.熔滴过渡的特点

(1)熔化极氩弧焊大滴状过渡 当氩弧焊电流较小和电弧电压偏高时,在焊丝端头的熔滴底部总是出现氩弧焊电弧的弧根,而熔滴上的作用力主要是重力和表面张力。当熔滴积聚较大,直至表面张力再也不能维持熔滴重量时,熔滴脱离焊丝过渡到熔池。熔滴的尺寸往往大于焊丝的直径。

(2)熔化极氩弧焊射滴过渡 电弧的弧根总是包围着熔滴的大部分或者全部表面,使电弧呈钟罩形,出现射滴过渡。当电弧形态发生改变时,作用在熔滴上的力也发生变化。射滴过渡是一种稳定的熔滴过渡形式,具有很强的轴向性。熔滴的尺寸往往小于焊丝的直径,并且熔滴过渡频率随着电弧电流的增加而增加,而熔滴尺寸却越来越小。

(3)熔化极氩弧焊射流过渡 当氩弧焊电流增加到某值时,熔滴过渡会突然发生明显的变化,焊接过程也会变得十分稳定,这时的电流称为射流过渡临界电流。例如,使用中的直径为1.2mm的H08Mn2Si型焊丝,其氩气保护射流过渡临界电流是240A。在射流过渡情况下,电弧形态稳定,飞溅极小,并且在斑点压力和等离子流力的作用下,熔滴的过渡方向总是沿着焊丝轴线方向。熔滴尺寸取决于液柱的直径,通常小于焊丝直径。

2.焊接参数

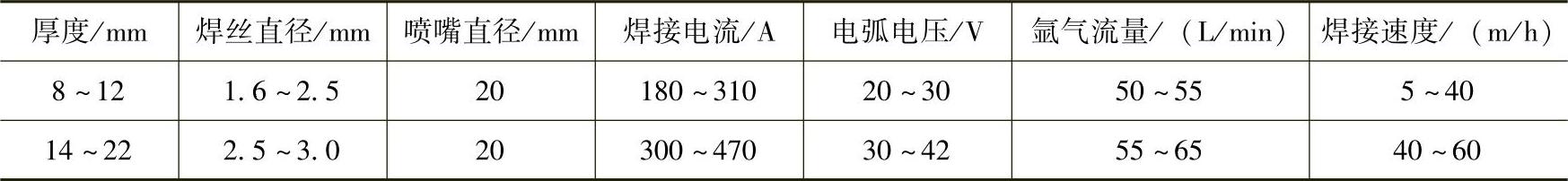

半自动熔化极氩弧焊焊接参数主要有焊丝直径、焊接电流、电弧电压、焊接速度、氩气流量、焊丝伸出长度、喷嘴直径等,见表4-13。

表4-13 半自动熔化极氩弧焊焊接参数

任务准备

1)工件材料及尺寸:铝合金(5A02)板,尺寸为300mm×125mm×8mm,两块。

2)焊接材料:SAlMg-5(HS331)型焊丝、氩气。

3)焊机准备:NBAl—500型半自动熔化极氩弧焊机,并进行焊机的接线操作及设备调试。

4)焊前清理:清除工件表面的油脂、涂层、加工用的润滑剂及氧化膜等,可用砂纸打磨焊缝边缘部位,直至露出金属光泽。

任务实施

铝合金板平对接半自动熔化极氩弧焊

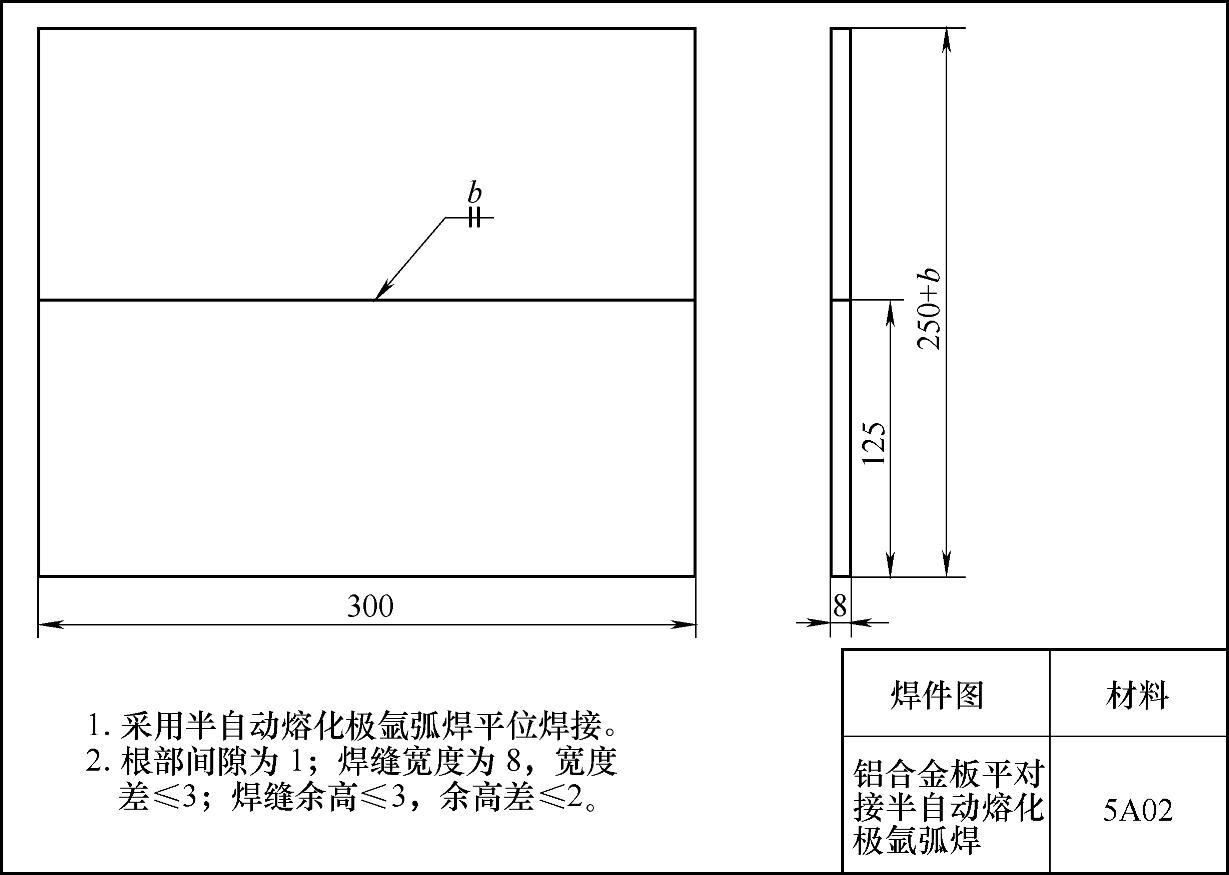

铝合金板平对接半自动熔化极氩弧焊对接焊焊件图如图4-22所示。

图4-22 铝合金板平对接半自动熔化极氩弧焊对接焊焊件图

1.确定焊接参数

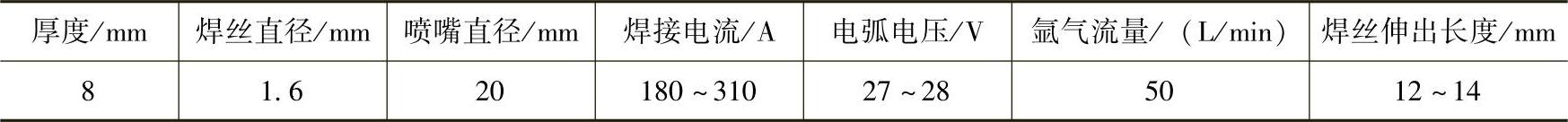

铝合金板平对接半自动熔化极氩弧焊焊接参数见表4-14。

表4-14 铝合金板平对接半自动熔化极氩弧焊焊接参数

(https://www.xing528.com)

(https://www.xing528.com)

此次焊接操作不开坡口,装配间隙为1mm。焊前应清理工件和焊丝,最好用丙酮或汽油擦洗一下,应无油、无污物,以免焊接时产生气孔、夹渣等缺陷。采用单层焊接,要求焊缝成形平直。

2.开启焊机

1)在开启焊机前先把各项焊接参数调试准确。

2)电源开关在焊机通电时必须处于“关”状态。

3)打开起动开关,电源灯亮。

3.焊接

(1)引弧 半自动熔化极氩弧焊引弧时,首先要送进焊丝,并使其逐渐接近母材,一旦焊丝与母材接触,电源将提供较大的短路电流,此时利用焊丝与母材接触点处的焊丝爆断进行引弧。

(2)直线焊接 在将电弧引燃后,根据焊枪运动方向的不同,通常有左焊法及右焊法两种焊接方式。左焊法即焊丝指向焊接方向,右焊法即焊丝指向焊接表面的相反方向。在进行左焊法操作时,电弧的吹力作用在熔池及其前沿处,可以向前推延熔池金属,由于电弧不直接作用在母材上,因此熔深较浅,焊道平坦且变宽,飞溅较大,保护效果好。采用左焊法时虽然观察熔池困难一些,但是易于掌握焊接方向,不易焊偏。采用左焊法时,焊丝的前倾角为10°~15°,如图4-21所示。

当采用直线形运条法焊接时,弧长应保持一定,焊条沿焊接方向移动,不发生摆动。由于焊条不做横向摆动,所以熔深较大,且焊缝宽度较窄,在正常的焊接速度下,焊波饱满平整。

(3)收弧 收弧时,由于半自动熔化极氩弧焊机配有电流自动衰减装置,因此按下焊枪手柄上的按钮后会逐渐衰减送电,以填满弧坑。若无电流自动衰减装置,则可采用手工操作收弧。其要领是逐渐减小工件热量,如改变焊枪角度、断续送电等。收弧时,在填满弧坑后,应松开焊枪开关,继续保持焊接姿势。利用滞后送气来保护熔池,以防止高温下产生氧化。待弧坑处由原来的红热状态冷却到正常金属颜色时,方可抬起焊枪结束焊接。

熄弧后,氩气会自动延时几秒钟停气,以防止金属在高温下氧化。

(4)结束焊接 关闭焊机,清理工件表面,切断电源,关闭气体钢瓶后方可离去。

师傅说现场

铝合金工件在清洗和清理后,在存放过程中会重新产生氧化膜,特别是在潮湿、被酸碱污染的环境中,氧化膜生长得更快。因此,工件从清理到施焊的间隔时间越短越好,尽量在4h之内施焊。

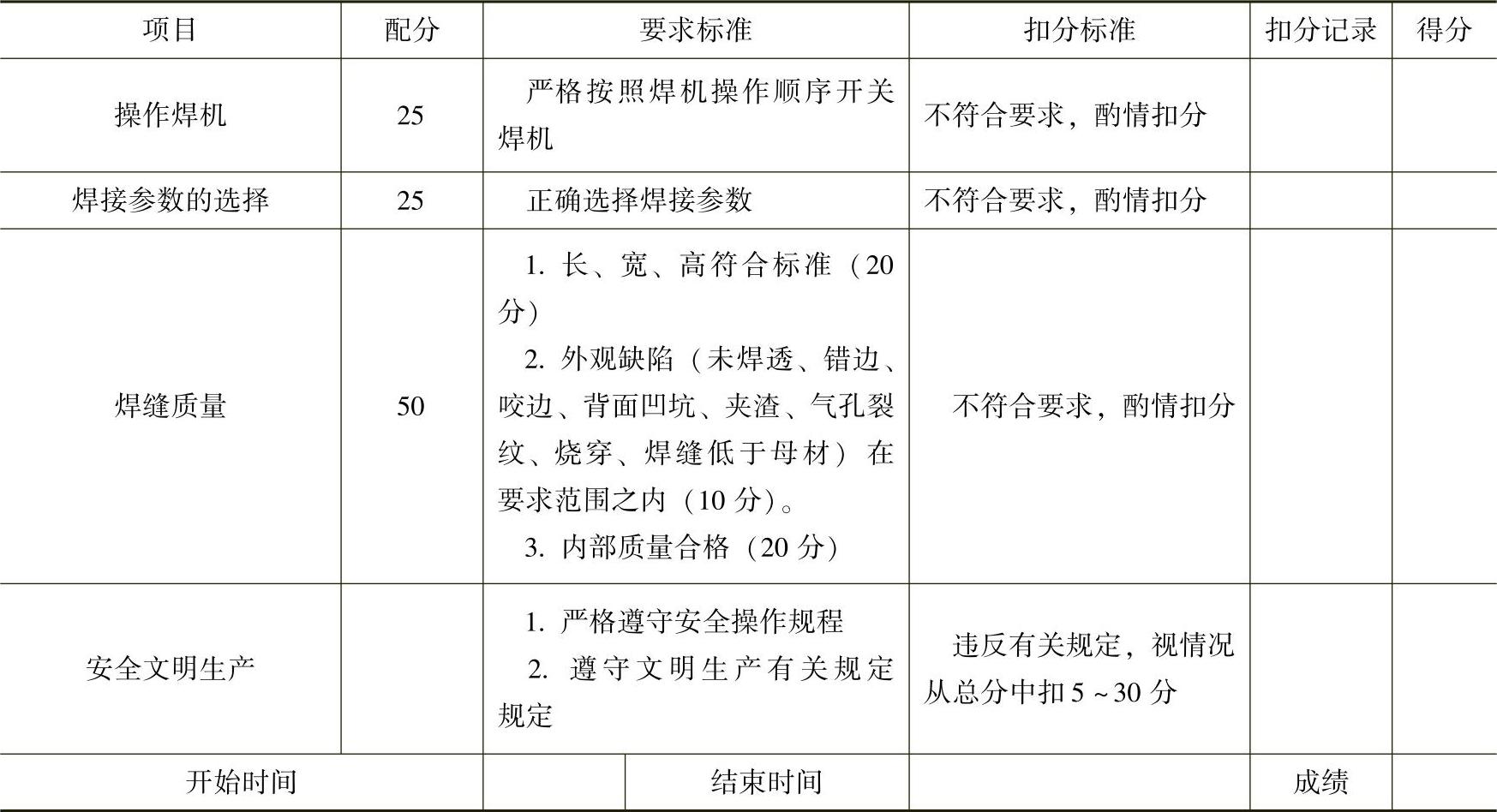

检查评议

铝合金板平对接半自动熔化极氩弧焊操作评分表见表4-15。

表4-15 铝合金板平对接半自动熔化极氩弧焊操作评分表

问题防治

1.飞溅大

原因:在熔滴过渡时,高温气体从熔滴中急剧膨胀逸出,造成飞溅;熔滴在极点压力的作用下形成飞溅;采用直流正接时,熔滴受到正离子的压力,这一压力比反接时大得多,此时熔滴变得粗大,飞溅显著增加;在短路过渡时,短路电流增长得太快,使熔滴过热,内部金属蒸气膨胀而形成飞溅。

解决措施:在焊丝中加入一定量的脱氧剂(Si、Mn),同时限制焊缝中的碳含量[w(C)<0.1%]。采用直流反接;在焊接回路中串接一定数值的电感,使短路电流增长速度减小。

2.喷射过渡,不稳定

原因:电流不稳定,达不到临界电流。

解决措施:使用稳定的电流,使其到达临界电流。

扩展知识

铝制罐车的熔化极氩弧焊修复实例

某厂生产的铝制罐车是运输浓硝酸、液体乙酸的专用罐车,载重80t,有效容积为60m3,筒体直径为2.8m,长度为10.4m,采用耐蚀性良好的工业纯铝(1060)制造。铝制容器在使用中出现裂纹等会引起渗漏,可采用焊接方法进行修复。

1.焊前准备

1)坡口的制备和清理。中、厚铝板开钝边较大的V形坡口。

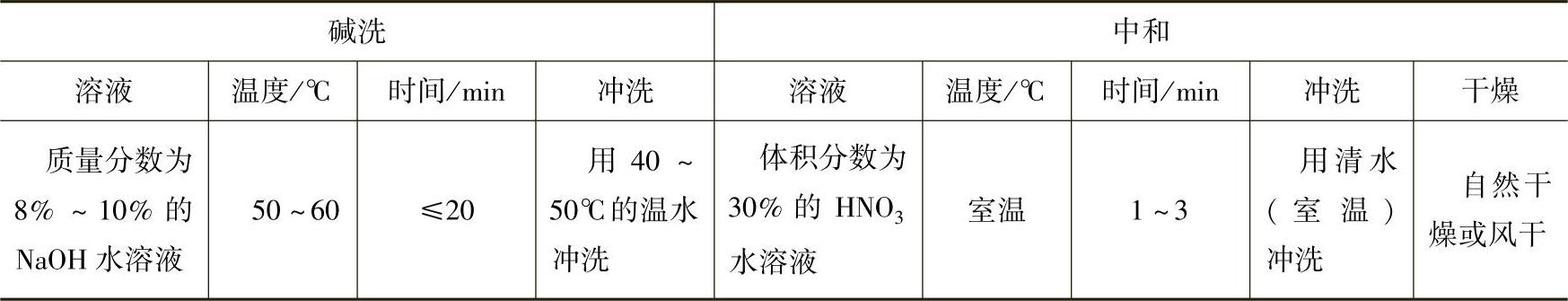

表4-16 工件和焊丝表面的化学法清理步骤

坡口的清理可采用化学清理法或机械清理法。工件和焊丝表面的化学法清理步骤见表4-16。机械法清理步骤是:先用丙酮将坡口内的油垢、污物擦净,使之露出金属光泽,然后将坡口两侧宽度打磨至60~80mm。

2)焊接材料。采用的保护气体是体积分数大于或等于99.99%的工业纯氩气,焊丝采用1060或HS301纯铝焊丝。使用前焊丝同样要进行化学清洗。清洗后的焊丝应放置于80~100℃的专用焊丝箱中备用。存放时,每盘焊丝必须配标签并注明牌号,以防用错,存放时间一般不得超过8h。

2.焊接修复工艺

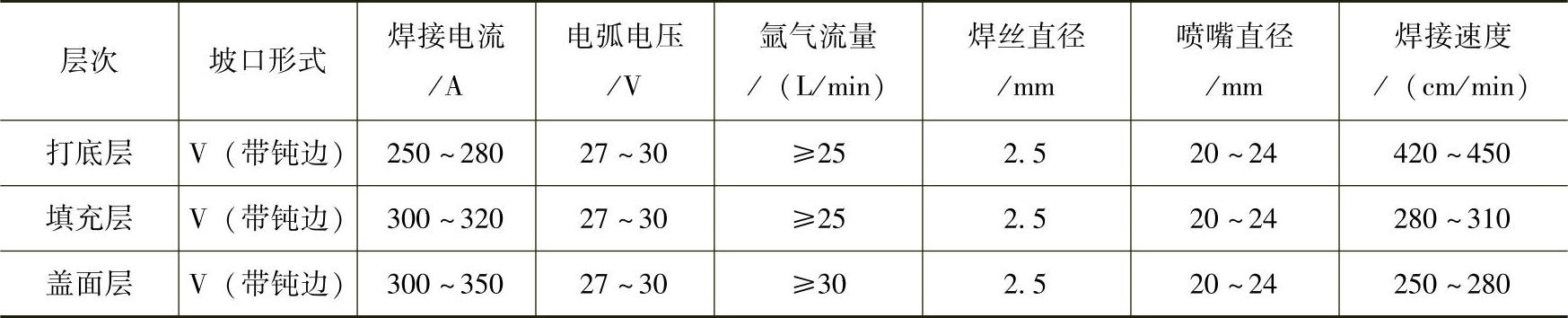

焊接修复采用的是半自动熔化极氩弧焊工艺,焊接参数见表4-17。

表4-17 焊接修复时采用的半自动熔化极氩弧焊焊接参数

考证要点

一、填空题

1.熔化极惰性气体保护焊是一种将____或____的混合气体作为保护气体进行焊接的工艺方法。

2.熔化极惰性气体保护焊熔滴过渡形式主要有____、____和____。

3.熔化极氩弧焊设备有____和____两种。

4.熔化极氩弧焊设备主要由____、____、送丝系统、控制系统、供气系统及水冷系统组成。

5.熔滴过渡频率随着____的增加而增加,而熔滴尺寸却越来越小。

二、判断题

1.熔化极氩弧焊熔滴过渡形式采用射流过渡。( )

2.氩气密度比空气密度小,但是其导热系数和比热容比空气的大。( )

3.熔化极氩弧焊焊丝的直径通常为0.8~2.5mm。( )

4.对于直径为1.2mm的H08Mn2Si型焊丝,氩气保护射流过渡临界电流是160A。( )

5.熔化极氩弧焊主要采用喷嘴直径为20mm的焊接设备。( )

三、简答题

1.熔化极氩弧焊有哪些特点?

2.选择熔化极氩弧焊焊丝时通常要考虑哪些因素?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。