任务描述

1.掌握焊条电弧焊焊接参数的选择方法和焊接工艺措施。

2.掌握V形坡口平对接焊条电弧焊操作技术。

任务分析

焊接参数和焊接工艺措施是影响焊接质量的决定性因素。只有选择了正确的焊接参数和焊接工艺措施,才能保证焊缝质量。本任务通过板对接平焊训练使学生掌握V形坡口双面焊接的操作方法并加深对焊条电弧焊焊接工艺的理解。

相关知识

一、焊条电弧焊的焊接参数

焊接参数是为保证焊接质量而选定的各项参数(如焊接电流、电弧电压、焊接速度、热输入等)的总称。

焊条电弧焊的焊接参数通常包括:焊条型号、焊接电流、电弧电压、焊接速度、焊接层数等。正确选择焊接参数是获得质量优良的焊缝和较高的生产率的关键。

1.焊条型号

通常根据工件的化学成分、力学性能、工作环境等方面的要求,以及焊接结构承载的情况和弧焊设备的条件等,选择合适的焊条型号,以保证焊缝金属的要求。

为了提高生产率,在焊接生产中,应尽量选用较大直径的焊条,但是用直径过大的焊条焊接,会造成焊缝成形不良,因此必须正确选择焊条的直径。焊条直径的选择与下列因素有关:

(1)工件厚度 当工件厚度大于5mm时,应选择直径为4.0mm或5.0mm的焊条;在焊接薄工件时,应选用直径为3.2mm或2.5mm的焊条。

(2)焊缝位置 在板厚相同的条件下,平焊时选用的焊条直径比其他位置时选用的焊条直径大一些,立焊时一般选用直径为3.2mm或4.0mm的焊条,仰焊、横焊时选用的焊条直径应不超过4mm。

(3)焊接层数 在进行多层焊时,打底焊应选用直径较小的焊条,以保证将第一层焊道根部焊透,以后各层可选用直径较大的焊条。

(4)接头形式 搭接接头、T形接头因为不存在全焊透问题,所以应选用直径较大的焊条,以提高生产效率。

2.焊接电流

焊接时,适当增大焊接电流,可以加快焊条的熔化速度,从而提高工作效率。但是过大的焊接电流会造成焊缝咬边、焊瘤、烧穿等缺陷,而且金属组织还会因过热而发生性能变化。焊接电流过小则易造成夹渣、未焊透等缺陷,从而降低焊接接头的力学性能。选择焊接电流的主要依据是焊条直径、焊缝位置、焊条类型,特别是凭焊工的焊接经验来调节合适的焊接电流。

(1)焊条直径 一般可以根据经验公式来确定焊接电流范围,再通过试焊,逐步得到合适的焊接电流。经验公式为

Ih=(30~55)d

式中 Ih——焊接电流(A);

d——焊条直径(mm)。

不同直径焊条使用的焊接电流参考值见表2-19。

表2-19 不同直径焊条使用的焊接电流参考值

(2)焊缝位置 在焊条直径相同的条件下,平焊时,由于熔池中的熔化金属容易控制,因此可以选择较大的焊接电流。立焊和横焊时的焊接电流比平焊时小10%~15%,而仰焊时的焊接电流比平焊时小10%~20%。

(3)焊条类型 在焊条直径相同时,碱性焊条使用的焊接电流比酸性焊条使用的小一些,否则,焊缝中易形成气孔。奥氏体不锈钢焊条使用的焊接电流要比碳钢焊条使用的小一些,否则会因焊芯电阻热过大使焊条药皮过热而脱落。

(4)焊接经验

1)焊接电流过大时:电弧吹力大,熔滴向熔池外飞溅,焊接时爆裂声大;焊缝成形宽而低,容易产生烧穿、焊瘤、咬边等缺陷;运条过程中熔渣不能覆盖熔池,不能起到保护作用,焊缝成形波纹粗糙;过大的电流使焊条熔化到大半根时,余下部分已发红。

2)焊接电流过小时:电弧吹力小,熔渣和金属液不易分清;焊缝窄而高,熔深浅,焊缝两侧与母材金属熔合不好,会产生未焊透、夹渣等缺陷;电弧燃烧不稳定,焊条容易粘在工件上。

3)合适的焊接电流:焊缝两侧与母材金属熔合得很好,呈圆滑过渡;运条时,以正常的焊接速度移动,熔渣会半盖半露着熔池,液态金属和熔渣容易分清。

3.电弧电压

焊条电弧焊的电弧电压主要由弧长决定。电弧越长,电弧电压就会越高;电弧越短,电弧电压就会越低。

在焊接过程中,应力求使用短弧焊接,电弧过长会出现下列不良现象:

1)对熔化金属的保护差,空气中氧、氮等有害气体容易侵入,使焊缝产生气孔的可能性增加,从而降低焊缝金属的力学性能。

2)电弧燃烧不稳定,飞溅增多,电弧热能分散。

3)容易产生咬边、未焊透、焊缝表面高低不平、焊波不均匀等缺陷。

立焊、仰焊时的弧长应比平焊时的短一些,以利于熔滴过渡,防止液态金属下淌。碱性焊条焊接时的弧长应比酸性焊条焊接时的短一些,以利于电弧的稳定和防止气孔。所谓短弧,一般是指长度为焊条直径0.5~1.0倍的电弧。

4.焊接速度

单位时间内完成的焊缝长度称为焊接速度。焊接速度应适当,既要保证焊透,又要保证不会烧穿,而且还要使焊缝宽度和高度符合图样设计要求。

如果焊接速度过快,则熔池温度不够,易造成未焊透、未熔合、焊缝成形不良等缺陷。如果焊接速度过慢,则使高温停留时间增长,热影响区宽度增加,焊接接头的晶粒粗大,力学性能降低,当焊接较薄件时,易将其烧穿。

在保证焊缝质量的基础上,应采用较大的焊条直径和焊接电流,同时适当加快焊接速度,以提高焊接生产率。

5.焊接层数

当工件较厚时,一般要开坡口并采用多层多道焊。在进行多层多道焊时,后层焊道对前层焊道重新加热和部分熔合,可以消除前层焊道存在的偏析、夹渣及一些气孔。同时,后层焊道还对前层焊道有热处理作用,能改善焊缝的金属组织,提高焊缝的力学性能。因此,对一些重要的结构,焊接层数多一些为好,每层厚度最好不大于4mm。

6.热输入

热输入是指熔焊时,由焊接能源给单位长度焊缝输入的能量。在电弧焊时,焊接能源是电弧,通过电弧将电能转换为热能,利用热能来加热和熔化焊条及工件。电弧产生的热量有一些损耗,如飞溅带走的热量,辐射、对流到周围空间的热量,熔渣加热和蒸发所消耗的热量等,即电弧功率中有一部分损失,真正加热工件的有效功率为

P0=ηIU

式中 P0——电弧有效功率(W);

η——电弧有效功率系数;

I——焊接电流(A);

U——电弧电压(V)。

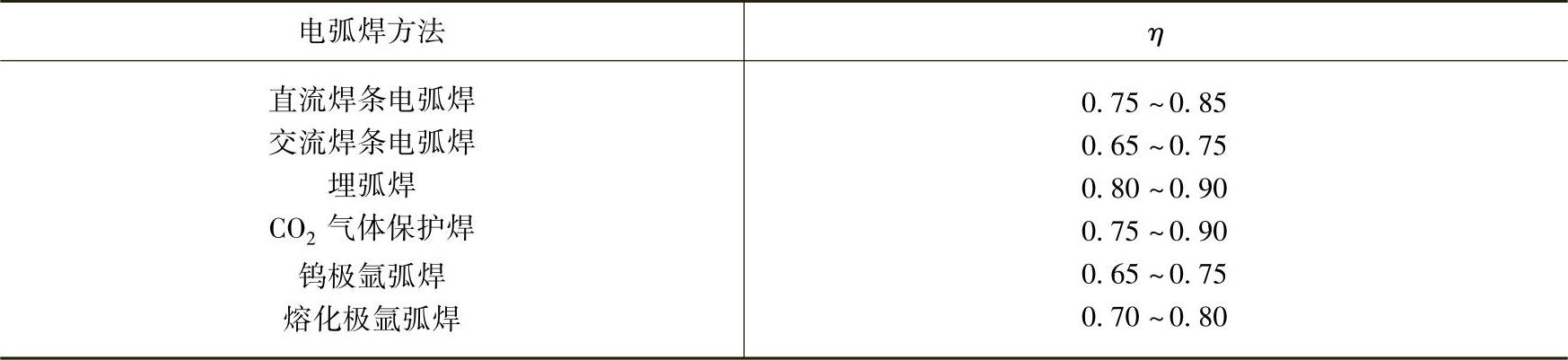

各种电弧焊方法在通用焊接参数条件下的电弧有效功率系数见表2-20。

表2-20 各种电弧焊方法在通用焊接参数条件下的电弧有效功率系数

由有效功率计算公式可知,当焊接电流大、电弧电压高时,电弧的有效功率就大,但是单位长度的焊缝上所得到的能量不一定多,因为工件受热程度还受焊接速度的影响。在焊接电流、电弧电压不变的条件下,加大焊接速度,工件受热程度减轻,因此热输入为

E=ηIU/v

式中 E——热输入(J/mm);

I——焊接电流(A);

U——电弧电压(V);

v——焊接速度(mm/s)。

当焊接电流增大或焊接速度减慢,使焊接热输入增大时,过热区的晶粒粗大,韧性严重降低;反之,热输入减小时,硬度虽有提高,但韧性要变差。因此,对于不同钢种和不同焊接方法,存在一个最佳的焊接参数,需要通过一系列试验来确定合适的热输入和焊接参数。

二、焊条电弧焊工艺

为了保证焊接质量,对于焊接性较差的金属材料要采取预热、后热和焊后热处理等工艺措施。

1.预热

(1)预热的作用 在焊接前对焊件的全部或局部进行加热的工艺措施称为预热。预热能降低焊后冷却速度。对于给定成分的钢种,焊缝及热影响区的组织和性能取决于冷却速度。对于易淬火钢,通过预热可以减小淬硬程度,防止产生焊接裂纹。另外,预热可以减小热影响区的温度差别,在较宽范围内得到比较均匀的温度分布,有助于减小因温差造成的焊接应力。因此,在焊接有淬硬倾向的钢材时,应采用预热措施。

对于铬镍奥氏体不锈钢,预热使热影响区在危险温度区的停留时间增加,从而增大腐蚀倾向。因此,在焊接铬镍奥氏体不锈钢时,不可进行预热。

(2)预热温度及预热方法 预热温度应根据工件的成分、结构刚度、焊接方法及环境因素等进行综合考虑,并通过焊接性试验来确定。在多层多道焊时,还要注意层间温度。所谓层间温度,是指在施焊后续焊道之前,相邻焊道应保持的温度。层间温度不应低于预热温度。

预热一般是在坡口两侧约80mm范围内均匀加热,加热宽度应大于5倍板厚。预热方法有火焰加热、工频感应加热和红外线加热等方法。

2.后热

(1)后热的作用 焊接后立即对焊件的全部(或局部)进行加热或保温,使其缓冷的工艺措施称为后热。后热的作用是减缓焊缝和热影响区的冷却速度,避免形成淬硬组织,使氢逸出焊缝表面,防止裂纹产生。对于冷裂纹倾向性大的低合金高强度钢等材料,有一种专门的后热处理,称为消氢处理,即在焊后立即将焊件加热到250~350℃温度范围,保温2~6h后空冷。消氢处理的目的主要是使焊缝金属中的扩散氢加速逸出,降低焊缝和热影响区中的氢含量,以防止产生冷裂纹。

(2)后热的方法 除加热温度与预热温度有所不同外,后热的加热方法、加热区宽度、加热区域等与预热的相同。

3.焊后热处理

(1)焊后热处理的目的 焊后热处理是将焊件整体或局部加热保温,然后炉冷或空冷的一种处理方法。焊后热处理的作用是降低焊接残留应力,软化淬硬部位,改善焊缝和热影响区的组织和性能,提高接头的塑性和韧性,稳定结构的尺寸。最常用的焊后热处理是在600~650℃范围内进行的去应力退火和低于Ac1点温度的高温回火,另外还有用于改善铬镍奥氏体不锈钢耐蚀性的稳定化处理等。

(2)焊后热处理的方法

1)整体加热处理。将焊件置于加热炉中进行整体加热处理,可以得到满意的处理效果。焊件进炉和出炉时的温度应在300℃以下。

2)局部热处理。对于尺寸较长,不便进行整体处理,但形状比较规则的简单筒形容器或管件等,可以进行局部热处理。局部热处理时,应保证焊缝两侧有足够的加热宽度。局部热处理常用火焰加热、红外线加热、工频感应加热等方法。

一般在下列情况下要考虑进行焊后热处理:

1)处在低温下工作的压力容器或其他焊接结构,特别是在脆性转变温度以下使用的压力容器。

2)母材金属强度等级较高,产生延迟裂纹倾向较大的普通低合金钢。

3)承受交变载荷工作,有疲劳强度要求的构件。

4)有应力腐蚀和焊后要求几何尺寸稳定的焊接结构。

5)大型受压容器。

任务准备

1)工件:Q235钢板两块,尺寸为300mm×125mm×12mm。

2)焊接材料:E4303型焊条,直径为3.2mm或4.0mm。

3)焊接设备:BX1—330型或BX3—300型交流弧焊电源。

4)防护用品及辅助工具:防护面罩、焊工手套、脚罩、锉刀、钢丝刷、砂布、金属直尺、角向磨光机、敲渣锤。

5)清理工件:清理坡口面及正反两侧20mm范围内的油污、铁锈,直至露出金属光泽。

6)装配定位

①装配间隙始端为3mm,终端为4mm。

②定位焊。采用型号为E4303(ϕ3.2mm)的焊条进行定位焊。定位焊的位置在工件两端坡口内,定位焊缝长度为10~15mm。定位焊电流比打底焊电流约大10%。

③预留反变形角度约为3°。

④错边量不大于1.2mm。

任务实施

V形坡口平对接焊条电弧焊焊件图如图2-13所示。(https://www.xing528.com)

图2-13 V形坡口平对接焊条电弧焊焊件图

1.确定并调试焊接参数

焊接参数见表2-21。

表2-21 焊接参数

2.打底焊

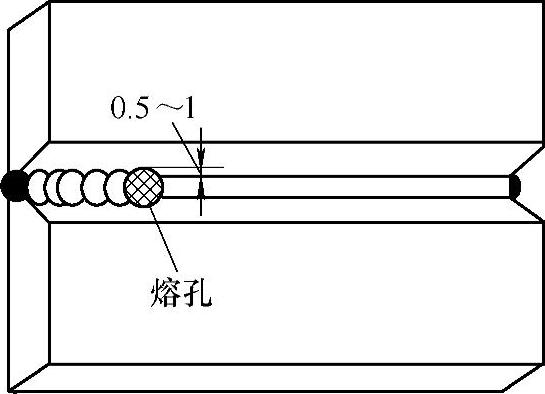

从工件间隙较小的一端引弧,引燃后,将电弧拉长,对试板进行预热(时间为2~4s),然后压低电弧在两钝边间做横向摆动,当钝边熔化的铁液与焊条金属熔滴连在一起,并听到“噗噗”声时,熔孔形成,如图2-14所示。将焊条提起1.5mm,然后以锯齿形短弧向前运条。在正常焊接时,2/3的电弧在工件正面燃烧,1/3的电弧在工件背面燃烧,焊条与焊接方向的夹角为65°~80°,与焊道左右两边的夹角为90°。熔孔的大小直接影响背面焊道成形。因此,如果发现熔孔增大,则应稍提起焊条,同时减小焊条与前进方向的角度;当熔孔缩小时,应压低电弧,同时增大焊条与前进方向的夹角。

3.填充焊

填充焊时,在距始端10mm处引弧,然后将电弧拉回开头处施焊。焊接时,焊条做横向锯齿形摆动,摆动幅度应逐层加大,并在坡口两侧稍作停留,焊条角度为80°~85°,并控制焊道高度为1mm左右。

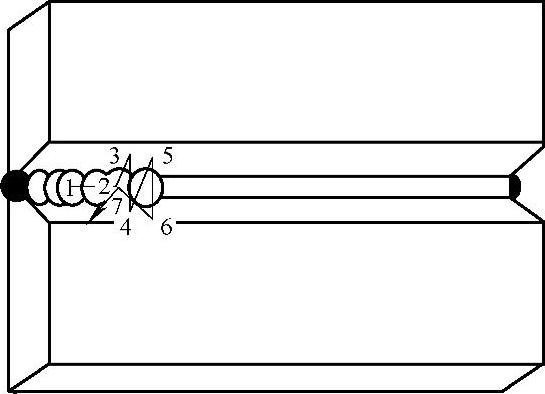

更换焊条时,在弧坑前约10mm处引弧,然后将电弧退至弧坑2/3处,填满弧坑后,正常进行焊接,如图2-15所示。

图2-14 熔孔位置及大小

图2-15 更换焊条时的电弧轨迹

4.盖面焊

把填充焊的电流稍调小一点,进行盖面焊。盖面焊的引弧要领及接头方法与填充焊的相同。施焊时,焊条做锯齿形横向摆动,摆动至坡口两侧时稍作停留,以保证焊透。坡口边缘熔化1~2mm,前进的速度要均匀一致,使焊缝高低平整。

5.焊接结束

1)将焊件表面的飞溅物和焊渣清理干净。焊件表面不得用磨光机修整。

2)检查焊缝质量。

师傅说现场

接头时,电弧应落在弧坑的适当位置,且熔焊时间应适当。若电弧落点偏后,且熔焊时间过长,则接头部位焊缝过高;若电弧落点偏前,则焊道脱节。焊接时应注意保证熔池边缘不超过表面坡口棱边2mm,否则,焊缝过宽。

检查评议

V形坡口平对接焊条电弧焊操作评分表见表2-22。

表2-22 V形坡口平对接焊条电弧焊操作评分表

问题防治

1.出现夹渣

原因:焊接电流太小以致液态金属和熔渣分不清;焊接速度过快,使熔渣来不及浮起;多层焊时清渣不彻底;焊条角度不正确。

防止措施:正确选用焊接电流及运条角度;保持适当的焊接速度,焊件坡口角度不宜过小;多层焊时认真做好清理工作;保持正确的焊条角度。

2.出现咬边

原因:焊接电流过大,电弧过长;坡口内填充量不足就进行盖面焊;运条时,焊条在焊缝两侧停顿时间少,运条角度不正确。

防止措施:正确选择焊接电流和焊接速度,采用短弧焊接;掌握正确的运条方法和运条角度;焊缝两侧要做适当停顿。

3.焊接接头不良

原因:换焊条时间过长;收弧方法不当。

防止措施:换焊条速度要快;将收弧处打磨成缓坡状。

4.背面出现焊瘤

原因:运条方法不当;焊接速度过慢;焊接电流过大。

防止措施:掌握正确的运条方法;适当加快焊接速度;适当减小焊接电流。

5.出现未焊透

原因:运条方法不当;焊接速度过快;焊接电流过小;弧长过长。

防止措施:掌握正确的运条方法;适当降低焊接速度;适当增大焊接电流;采用短弧焊接。

扩展知识

2000m3球形储罐的焊接生产

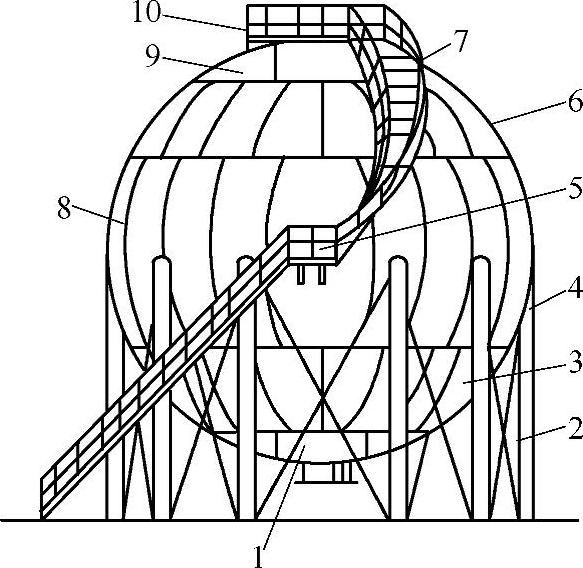

球形储罐外形如图2-16所示。它由南北极(各1块)、南北寒带(各16块)、南北温带(各24块)及赤道带(24块),总计106块球瓣组成,支撑在12根外径为529mm,壁厚为8mm的钢管柱脚上。焊缝总长度为650m。

该球形储罐按GB12337—1998制造。该标准对制造球壳钢板作了较为严格的规定:对球壳瓣片的成形要求,如曲率公差、几何公差、球壳组装及焊后各参数的公差(如装配间隙、错边量、角变形、直径等的公差)等都作了严格的规定;特别是对焊接质量有严格的要求,如双面焊的对接焊缝需经100%射线或超声波探伤检查,全部焊缝进行表面裂纹检查等。

根据上述要求,为保证产品质量,在焊接时采取以下措施:

图2-16 球形储罐结构

1—南极板 2—拉杆 3—下温带板 4—支柱 5—中间平台 6—上温带板 7—螺旋盘梯 8—赤道带板 9—北极板 10—顶部平台

1)原材料需进行复验。超声波探伤要符合压力容器用钢板超声波探伤标准;钢材力学性能及化学成分要符合有关标准或规定。

2)防止球瓣片的加工脆化。在冷压成形之前,钢板需进行低温(550~580℃)回火,且一次下料切割出坡口。

3)冲压好的球瓣要逐块进行坡口磁粉检查,以便及时发现切割、冲压产生的微裂纹。

4)为减小焊接应力与变形,除球瓣加工形状需经严格检查外,还需将球瓣整圈在工厂进行预装配,留好间隙,以防止工地装配时因间隙不合要求而进行强制装配。

5)为减少工地焊接工作量,对每两块板先进行焊接。焊接在球形焊接夹具上进行。夹具分凹凸两种,前者焊内焊缝,后者焊外焊缝。用装配马和圆弧形加强板定位焊缝,以减小焊接变形。

6)在工地装配各球带后开始焊接。装配时,除使用上述装配马和圆弧加强板外,在球内安装中心轴并连接各片的拉杆,用螺栓调整使球板固定在中心轴四周。

7)为保证不致因应力过大而产生裂纹,需采用预热及后热措施,并在第一层或第一、二层采用逆向分段焊。为防氢裂,焊条应严格烘干。

8)为使变形均匀,应力较小,每条焊缝由两名焊工施焊。每个球带上的全部纵缝同时施焊,如赤道带、南北温带,分别由24名焊工同时焊接。全部环缝也分段同时施焊。

9)工序间的质量检验需在焊完一面,反面拆除装配马、圆弧加强板,清除焊根,排除未焊透等缺陷,用砂轮磨光后进行。用磁粉探伤检查有无裂纹。焊缝质量合格后才可继续施焊。

全部焊完,后热结束24h后,再进行超声波和X射线探伤,使延迟裂纹不致漏检。

水压试验前后,都需进行焊缝表面的磁粉探伤。

球形储罐的其他焊缝,例如支柱与赤道带连接的焊缝也采用同样的工艺措施。

考证要点

一、填空题

1.为保证焊接质量而选定的各项参数的总称称为____。

2.在进行多层焊时,打底焊应选用直径____的焊条进行焊接,以保证将第一层焊道根部焊透。

3.焊后将焊件置于加热炉中进行整体加热处理称为____。这样可以改善焊缝和热影响区的组织和性能,提高接头的塑性和韧性,稳定结构的尺寸。

4.____是指熔焊时,由焊接能源输入给单位长度焊缝上的能量。

5.焊条电弧焊的电弧电压主要由____决定。

6.在焊接开始前对工件的全部或局部进行加热的工艺措施称为,能降低焊后冷却速度,可以减小热影响区的温度差别。

二、选择题

1.在焊条直径相同时,碱性焊条与酸性焊条相比,使用的焊接电流____。

A.较小 B.较大 C.相等 D.不能确定

2.最常用的焊后热处理是在____温度范围内进行的去应力退火。

A.300~350℃ B.400~450℃ C.500~550℃ D.600~650℃

3.当焊接电流增大或焊接速度减慢使焊接热输入增大时,焊缝金属的韧性____。

A.明显提高 B.严重降低 C.基本不变

4.焊接时,适当加大焊接电流,可以加快焊条的熔化速度,从而提高工作效率。但是过大的焊接电流,会造成焊缝____等缺陷,而且金属组织还会因过热而发生性能变化。

A.咬边 B.未熔合 C.夹渣 D.气孔

5.搭接接头、T形接头不存在全焊透问题,所以应选用____的焊条直径,以提高生产效率。

A.较小 B.中等 C.较大

6.当工件较厚时,一般要开坡口并采用____焊。

A.单层 B.两层 C.多层 D.多层多道

三、判断题

1.对于尺寸较长不便整体处理,但形状比较规则的简单筒形容器或管件等,可以进行局部热处理。 ( )

2.当焊接电流过大时,焊缝两侧与母材金属熔合不好,会产生未焊透、夹渣等缺陷;当电弧燃烧不稳定时,焊条容易粘在工件上。 ( )

3.不同的钢种和不同的焊接方法存在一个最佳的焊接参数,需要通过一系列试验来确定合适的热输入和焊接参数。 ( )

4.在板厚相同的条件下,平焊焊缝选用的焊条直径比其他位置焊缝选用的大一些,立焊一般使用直径为3.2mm、4.0mm的焊条,仰焊、横焊时选用的焊条直径不超过4mm。 ( )

5.对于有淬硬倾向的钢材,不需要采用预热措施。 ( )

6.焊接速度应适当,既要保证焊透,又要保证不会烧穿,而且还要使焊缝宽度和高度符合图样设计要求。 ( )

四、简答题

1.焊条电弧焊的焊接参数包括哪些?如何正确选择焊接参数?

2.什么叫做焊后热处理?焊后热处理的目的是什么?

3.工件预热的作用是什么?预热的方法有哪些?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。