(1)中、大型往复压缩机 英格索兰德公司推出了VIP型压缩机,可以说是自20世纪50年代起大型往复压缩机从一般卧式变成对动式后,压缩机在结构上的又一创新。其主要创新点是气缸与十字头结构。图1-1所示为VIP型气缸结构示意图。其中,双作用气缸里用两个外径与气缸内径相同的进气阀,同轴地配置于气缸两端;两个排气阀配置于活塞上(实际上活塞就是由两个排气阀组成),排气接管设于气缸中部。这种结构的优点是双作用两端均为直流形式,气缸余隙容积较小,只有4个大直径气阀;缺点是大直径气阀制造较困难,拆卸轴侧进气阀及排气阀较困难。

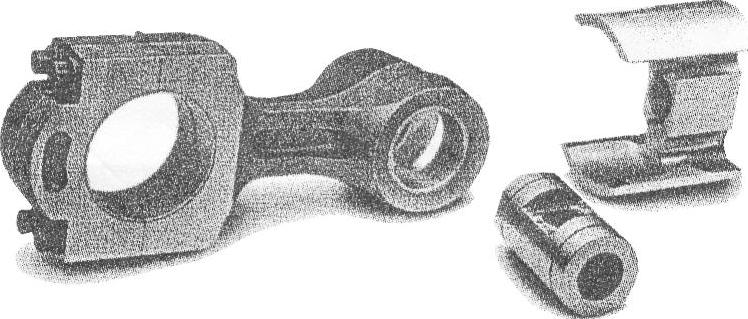

VIP单壁十字头结构如图1-2所示,其特点是活塞杆直接连接于十字头销上,使十字头体只承受侧向力,需要用叉形连杆小头。这种结构中的活塞力、连杆力以及支反力不作用于一点,因此附加了一个力矩。

德国博尔齐格公司的BX系列压缩机机身负荷增至1200kN,实际使用的运动件最大作用力为800~1000kN。这是目前世界上最大的往复压缩机,用于炼化企业中压缩氢气等。

(2)天然气汽车加气站压缩机 功率为75~200kW的中、小型往复式天然气汽车加气站压缩机,在国内外都得到了迅速发展。按照天然气管道内气体的压力高低,一般分为4级或3级。压缩机有很多种结构形式,唯有意大利新庇隆公司的立式两列结构,曲柄错角为180°,为平衡二阶往复惯性力。该压缩机由飞轮通过两根传动带分别驱动两小传动带轮,并通过轴带动置于机身内两侧下部的两组平衡重。此种结构是该公司的创新,但缺点也是明显的。对于无气体管道处设置的加气站,需要一种“子站”压缩机,其进气来自大型储气罐,进气压力是不断变化的,这给压缩机设计带来了困难。目前,国外压缩机都采用节流的办法,使气体压力降到5~7MPa,浪费了许多能量。因此,需要创新一种能适应压力变化的气阀。对于此种子站压缩机,意大利赛福公司采用立式液压传动结构。

(3)微型电磁压缩机又有新的发展 这种压缩机发明于20世纪30年代,由于一般永磁铁所形成的直线电动机效率低下,仅为45%~60%,因此使压缩机能耗较大而未能得到发展。近一个时期来,由于应用NdFeB永磁材料,电动机效率能达到95%,因此,人们又在冰箱中开始应用电磁压缩机。

(4)新材料的应用 聚醚醚酮(PEEK)的优点是质量轻,作为气阀阀片时可用较大的升程,并且噪声较小。在无油润滑的压缩机中,应用此材料制阀片有明显的优点,但价格较钢材的贵。聚苯胺脂(PBH)具有自润滑性能,但与PTFE的热塑性不同,它具有热固性,导热性接近铸铁,强度也较PTFE高,可以任意比例与PTFE混合,也可充填Cu、碳纤维等。因此,它不仅可以解决长期困扰气缸无油润滑时活塞环的冷流问题,而且密封的压力可突破过去限制的15MPa。但是,PBH价格高于PTFE。

(5)合成润滑油 合成润滑油较矿物油的闪点高。对于那些排气温度超过180℃的机器,应用合成润滑油会更安全。(https://www.xing528.com)

图1-2 VIP单壁十字头结构

(6)新工艺 应用激光照射提高气缸内壁的耐磨性,已开始受到人们的关注。但是目前的试验仅限有油润滑气缸,无油润滑是否有效尚待研究。

另外,需要说明的是大型数控加工中心的应用,它不仅使机加工的精度大大提高,而且也使机身结构设计带来了变化。图1-3所示是一个4列对动整体机身,十字头滑道与机身制成一体的结构。在一定的尺寸范围内,除底平面外,其他主要加工面可在一次夹装中完成,从而大大减少装配工作量。

(7)气缸内喷水冷却 工作腔内喷水实行压缩过程内冷却的原理是人们熟知的,问题是如何解决锈蚀与气阀工作问题。最近发明了一种准等温压缩机,用喷嘴向气缸内喷入大量水,可达到很高压力比,排气温度低于100℃,而且水可以循环使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。