变频器的PID控制是与传感器元件构成的一个闭环控制系统,实现对被控量的自动调节,在温度、压力、流量等参数要求恒定的场合应用十分广泛,是变频器在节能方向常用的一种方法。

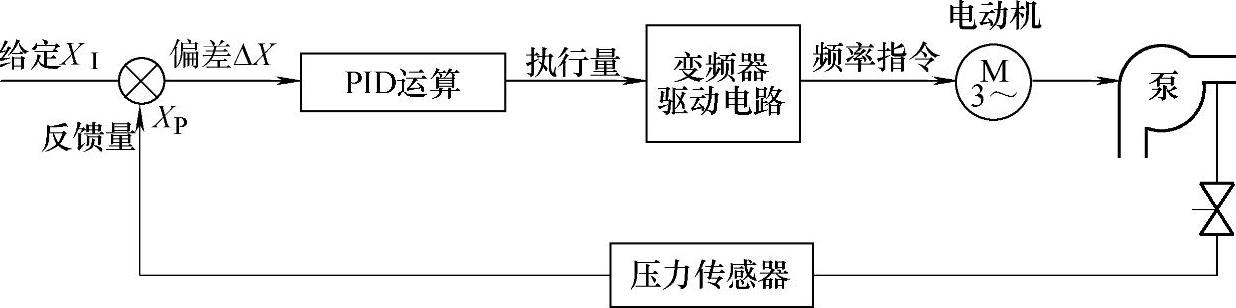

PID控制是指将被控量的检测信号(即由传感器测得的实际值)反馈到变频器,并与被控量的目标信号(即设定值)进行比较,以判断是否已经达到预定的控制目标。若尚未达到,则根据两者的差值进行调整,直至达到预定的控制目标为止,其控制原理框图如图4-36所示。

PID控制是闭环控制中的一种常见形式。反馈信号取自拖动系统的输出端,当输出量偏离所要求的给定值时,反馈信号成比例的变化。在输入端,给定信号与反馈信号相比较,存在一个偏差值。对该偏差值,经过PID调节,变频器通过改变输出频率,迅速、准确地消除拖动系统的偏差,回复到给定值,振荡和误差都比较小。

图4-36 PID控制原理图

1.PID功能简述

(1)比较与判断功能

首先对PID调节器给定一个电信号XI,如该给定电信号对应着系统的给定压力PI,当压力传感器将供水的实际压力PX转变成电信号XP,送回PID调节器的输入端时,调节器首先将它与压力给定电信号XI相比较,得到的偏差信号为ΔX,即ΔX=XI-XP

ΔX>0:供水压力小于给定值,说明用水量增加,引起供水系统压力减小。在这种情况下,水泵应升速。ΔX越大,水泵的升速幅度越大,速度也越快。

ΔX<0:供水压力大于给定值,说明用水量减少,引起供水系统压力增加。此时,水泵应减速。ΔX越大,水泵的减速幅度越大,减速也越快。

由于ΔX的值很小,反应不够灵敏。再者,不管控制系统的动态响应多么好也不可能完全消除静差S。这里的静差是指ΔX的值不可能完全降到0,而始终有一个很小的值存在,从而使控制系统出现了误差。为了增大控制的灵敏度,引入了P功能。

(2)变频器PID功能

通过变频器实现PID控制有两种情况:一是变频器内置的PID控制功能,给定信号通过变频器的端子输入,反馈信号也反馈给变频器的控制端,在变频器内部进行PID调节以改变输出频率;二是外部的PID调节器将给定信号与反馈信号进行比较后加到变频器的控制端,调节变频器的输出频率。变频器的PID调节的特点有:

1)变频器的输出频率fX只根据实际值与目标值的比较结果进行调整,与被控量无对应关系。

2)变频器的输出频率fX始终处于调整状态,其数值常不稳定。

2.PID控制

(1)比例(P)控制

比例控制是一种最简单的控制方式,其控制器的输出与输入的误差信号成比例关系。当仅有比例控制时系统输出存在稳态误差。

简单地说就是将ΔX的值按比例进行放大(放大P倍),这样尽管ΔX的值很小,经放大后再来调整水泵的转速也会比较准确而迅速。放大后,ΔX的值大大增加,静差S在ΔX中占的比例也相对减少,从而使控制的灵敏度增大,误差减小。

如果P值设得过大,ΔX的值变得很大,供水系统的实际压力PX调整到给定值PI的速度必定很快。但由于拖动系统的惯性原因,很容易发生PX>PI的情况,将这种现象称为超调。于是控制又必须反方向调节,这样就会使系统的实际压力在给定值(恒压值)PI附近来回振荡。分析产生振荡现象的原因,主要是加、减速过程都太快的缘故,为了缓解因P功能给定过大而引起的超调振荡,可以引入I功能。

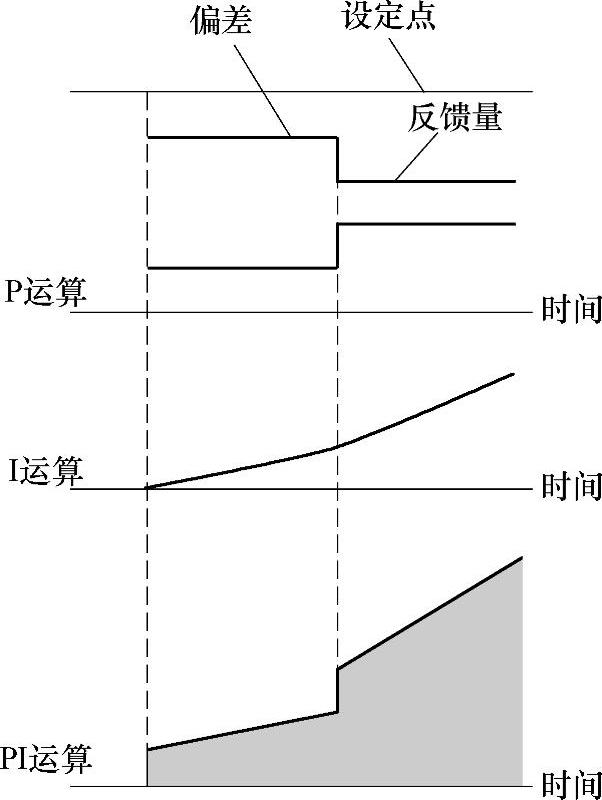

(2)积分(I)控制和比例积分(PI)控制

积分功能就是对偏差信号ΔX取积分后再输出,其作用是延长加速和减速的时间,以缓解因P(比例)功能设置过大而引起的超调。P功能与I功能结合,就是PI功能,根据偏差及时间变化,产生一个执行量,PI运算是P和I运算之和。对于过程值单步变化的PI控制动作如图4-37所示。

(3)微分(D)控制和比例微分(PD)控制

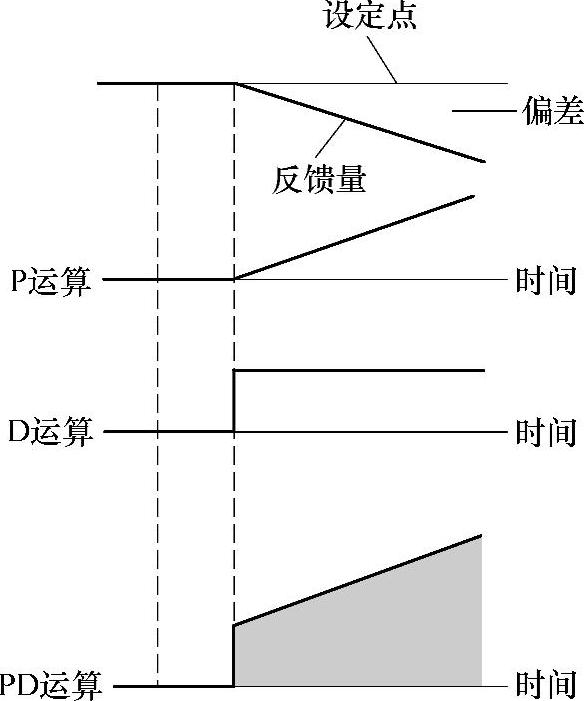

在微分控制中,控制器的输出与输入误差信号的微分即误差的变化率成正比关系。自动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳,其原因是由于存在有较大惯性组件环节或有滞后组件,具有抑制误差的作用,其变化总是落后于误差的变化。解决的办法是使抑制误差作用的变化“超前”,即在误差接近零时,抑制误差的作用就应该是零。也就是说,在控制器中仅引入比例项是不够的,比例项的作用仅是放大误差的幅值,而目前需要增加的是微分项,它能预测误差变化的趋势,这样,具有比例微分的控制器,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。因此对有较大惯性或滞后的被控对象,PD控制器能改善系统在调节过程中的动态特性。

PD控制是由比例(P)控制和微分(D)控制组合而成的,根据改变动态特性的偏差速率,产生一个执行量,PD运算是P和D运算之和。对于过程量比例变化的PD控制动作如图4-38所示。

图4-37 PI控制的动作

图4-38 PD控制的动作

(4)PID控制

PID运算是P、I和D这3个运算的总和。

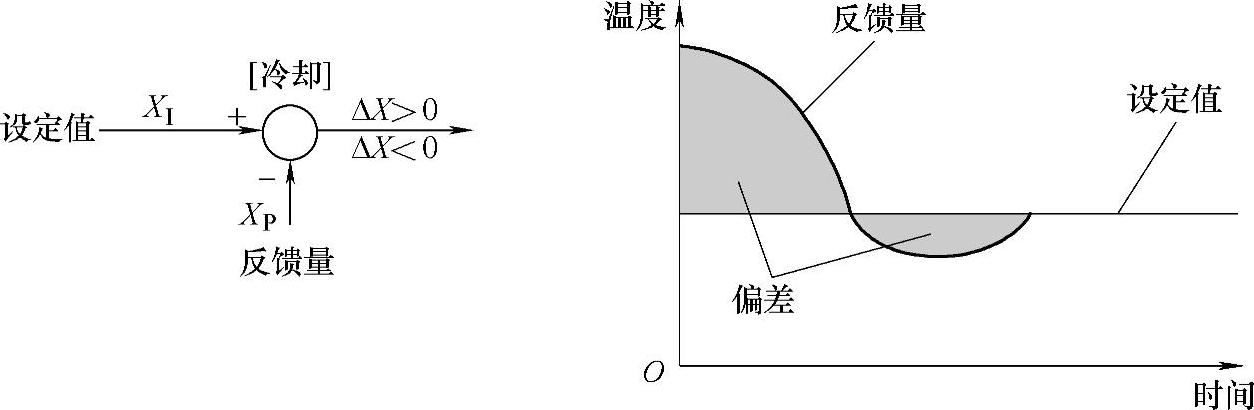

3.正反馈与负反馈

(1)正作用

当偏差ΔX为负时,增加执行量(输出频率上升);当偏差ΔX为正时,则减小执行量(输出频率下降)。典型系统的动作情况如图4-39所示。

图4-39 冷却正反馈系统

例如,制冷或流量控制如下:

制冷 输出频率 流量

ΔX>0 太冷→ 下降 ←减小

ΔX<0 太热→ 上升 ←增加

例如,在空调机中,室内温度太高,要求电动机制冷转速也越高;反之,室内温度太低,要求电动机制冷转速要降低减慢,以保持恒温。

再如,在恒压供水中,用户用水流量增加时,水泵电动机转速上升加快;用户量减小时,水泵电动机转速下降减慢,以保持一定的压力和流量。

(2)负作用 就是当偏差ΔX值为正时,增加执行量(输出频率上升);当偏差ΔX为负时,则减小执行量(输出频率下降)。典型系统的动作情况如图4-40所示。

图4-40 加热负反馈系统

例如,加热或压力控制如下:

制冷 输出频率 压力

ΔX>0 冷→ 上升 ←低

ΔX<0 热→ 下降 ←高

例如,在空压机的恒压控制中,压力越高,要求电动机转速越低;反之压力降低,要求电动机转速升高加速,以保持一定压力。

再如,在电炉加热控制中,炉料冷态,温度低,要求电炉加热升温;当温度超过时,要求电炉停止加热,温度下降,以保持一定温度。

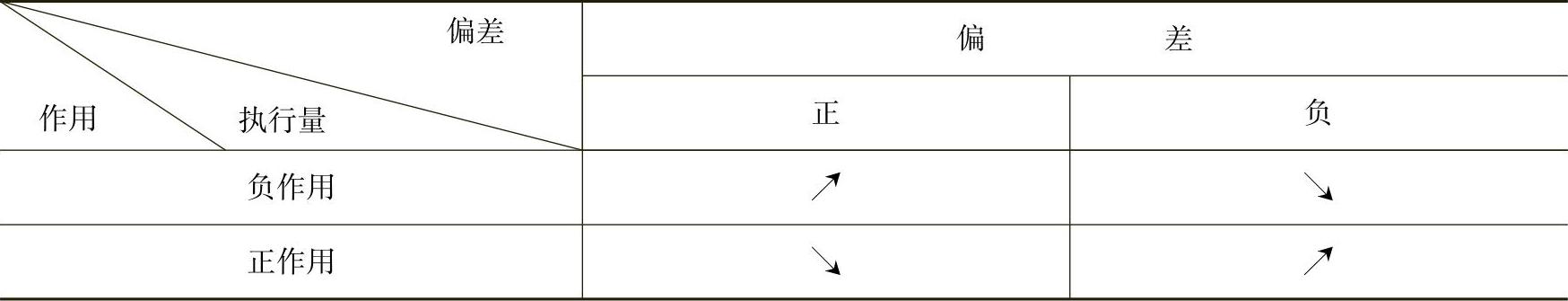

偏差与执行量(输出频率)之间的关系见表4-25。

表4-25 偏差与执行量之间的关系

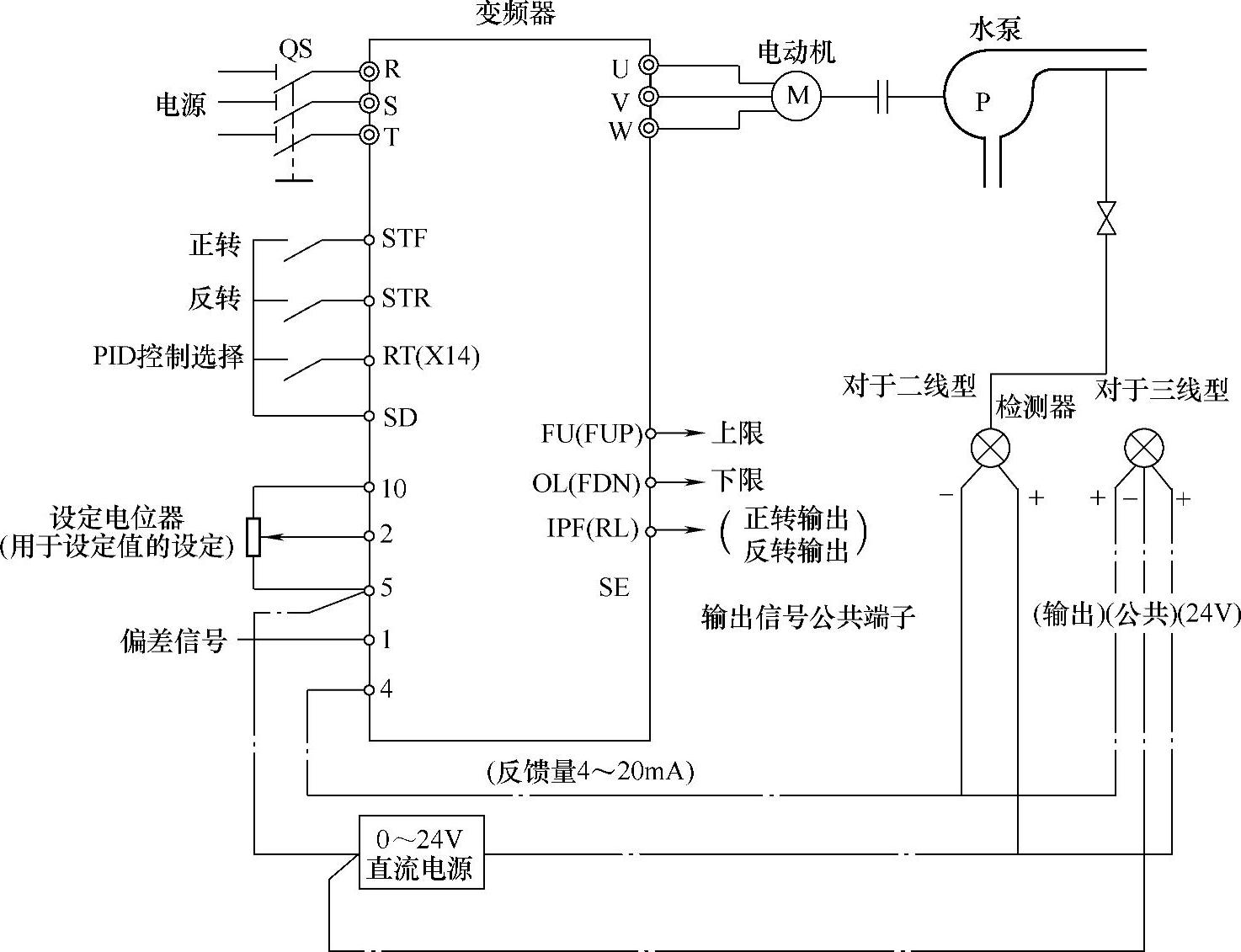

4.接线原理图

若输入为漏型逻辑,实现PID控制的电路连接如图4-41所示。该图是三菱变频器PID控制的恒压供水接线图,实现了对水管管道压力的控制,用变频器调节水泵电动机的转速,用压力传感器检测管道压力,设定值用一个电位器调节0~10V的电压送入端子2和5,传感器输出的4~20mA的电流信号送到变频器的端子4和5上,偏差信号送至端子1上。

图4-41 PID控制接线原理

三菱变频器在进行PID控制时,同样要有目标量给定端子、反馈量输入端子、PID切换控制端子和运行控制端子。必要时还可以设置正/反转输出指示端子和PID输出上下限指示端子,以方便远程操作。

由图4-41可见,PID切换控制端子选用端子RT,端子RT是一个多功能输入端子,参数号为Pr.183,在出厂时设置Pr.183=3,功能为“第二加/减速时间选择”。现将设定值修改为Pr.183=14,功能为PID有效控制,该端子与SD闭合(SD是触头输入端子STF、STR、RT的公共端),变频器执行PID控制功能。在变频器执行PID控制中,该变频器的端子2为目标值设定端子,端子4为电流反馈输入端子。端子5为端子2和端子4的公共端。

图4-41中FU、OL、IPF是多功能输出端子,将功能设为:Pr.194=14,FU端子有效,功能改为反馈量上限值指示;Pr.194=15,则OL端子有效,功能改为反馈量下限值指示;Pr.194=16,则IPF端子有效,功能改为PID控制正反向输出指示。

应用的压力传感器有三线型和二线型两种,应用时如需配用外加电源,应按电路连接。

注意事项:

1)24V直流电源应该根据所有传感器规格进行选择。

2)输出信号端子由Pr.191~Pr.194设定。

3)输入信号端子由Pr.180~Pr.186设定。

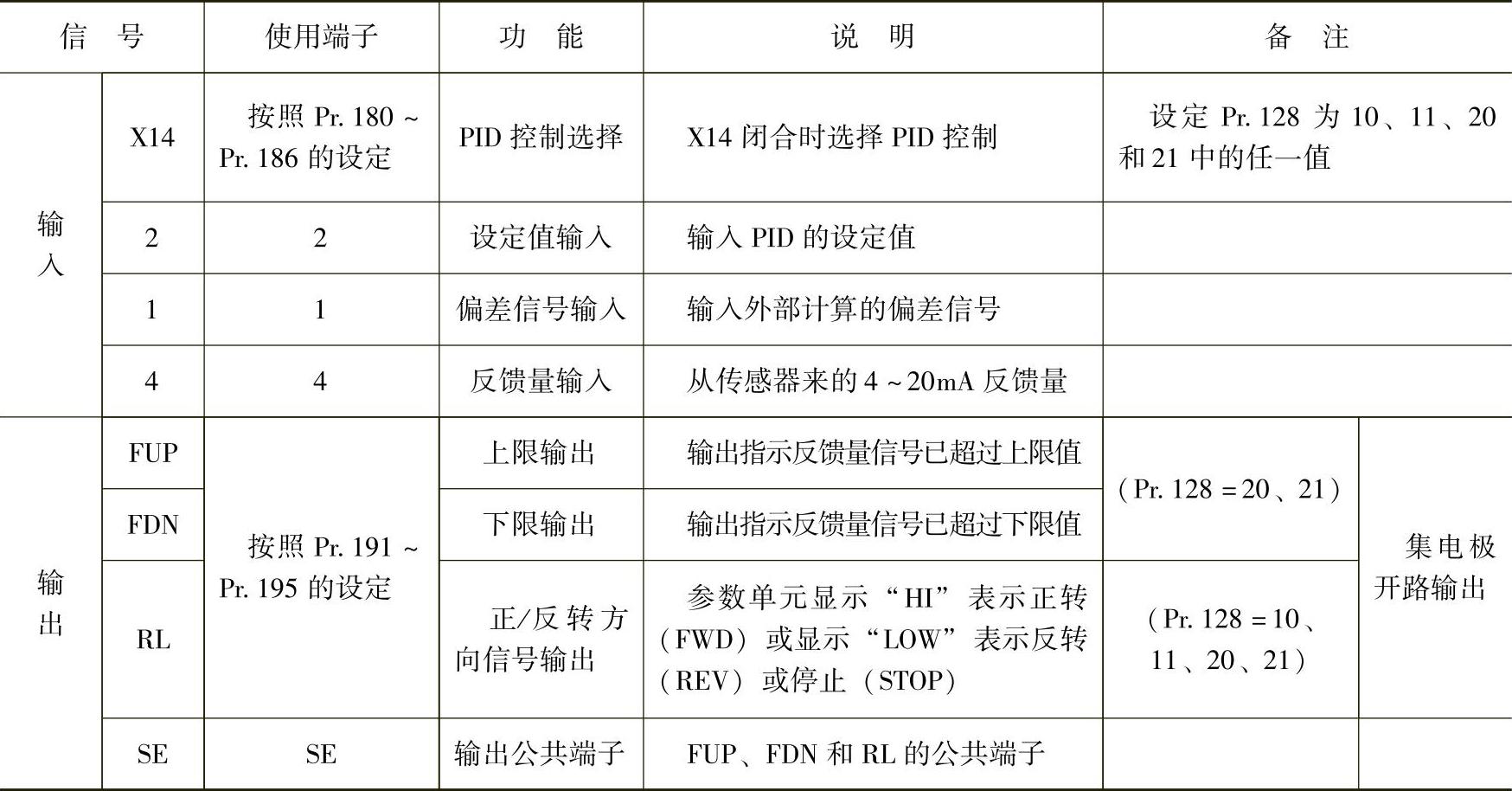

5.I/O端子的功能及意义

PID控制电路中各I/O端子的功能见表4-26。

表4-26 I/O端子功能

使用变频器内置PID功能进行控制时,当X14信号接通时,开始PID控制;当信号关断时,变频器的运行不含PID的作用。

设定值通过变频器端子2和端子5,或者从Pr.133中设定,反馈值信号通过变频器端子4和端子5输入。

当输入外部计算偏差信号时,通过端子1和端子5输入,同时在Pr.128中设定“10”或“11”。

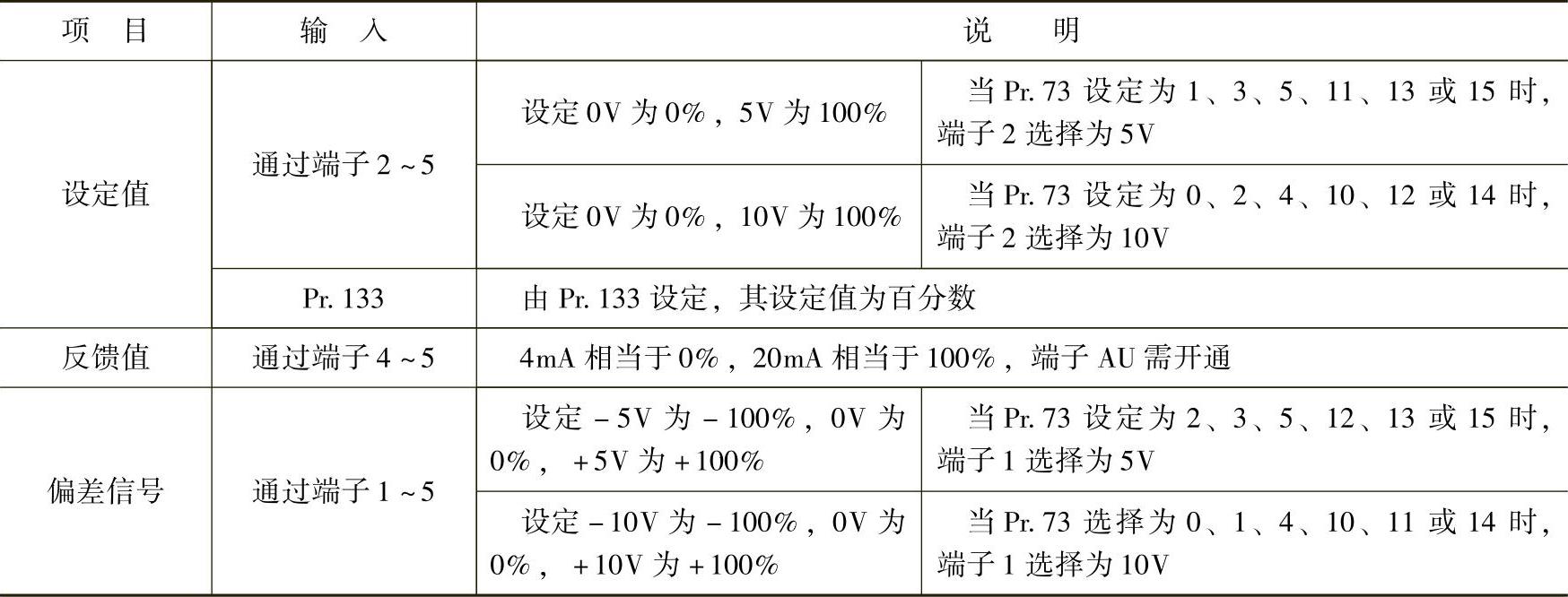

6.I/O信号

(1)输入信号

使用变频器内置PID功能进行控制时,变频器的输入信号主要有反馈信号、目标信号(即目标值)和偏差信号,其信号的输入途径见表4-27。

表4-27 信号的输入途径

1)PID控制选择端子X14。X14的闭合、断开由参数Pr.180~Pr.186设定。当X14信号接通时,开始PID控制;反之信号关断时,变频器的运行不含PID的作用。(https://www.xing528.com)

2)设定值输入端子。由变频器端子2~5输入PID设定值(目标值)。Pr.73设定为5,且AU端子开通,运行有效;否则外部输入无效。0V电压对应0%,5V电压对应于100%变化量。

3)偏差信号输入端子。偏差信号由端子1~5输入。当输入外部计算偏差信号时,参数Pr.128设定为“10”或“11”。0V电压对应0%,5V电压对应于100%变化量。

4)反馈量输入端子。从传感器来的4~40mA的反馈量由端子4~5输入。4mA对应于0%,20mA对应于100%变化量。

注意:反馈量选择电流信号控制时,选择电流输入端子AU一定要接通,否则无效。该例中Pr.128设定PID为负作用时,选择“20”。

(2)输出信号

1)上限输出端FUP。输出指示反馈量信号已超过上限值。

2)下限输出端FDN。输出指示反馈量信号已超过下限值。

3)正/反转方向信号输出端子RL。按照参数Pr.191~Pr.195的要求设定。参数单元显示“HI”表示正转(FWD)或显示“LOW”表示反转(REV)或停止(STOP)。

4)输出公共端子SE是FUP、FDN和RL的公共端子。

7.端子功能设定

1)输入端子功能由参数Pr.183、Pr.184的功能选择决定。具体见表4-28。

表4-28 输入端子功能由参数

2)输出端子功能由参数Pr.191~Pr.194的功能选择决定,具体见表4-29。

表4-29 输入端子功能由参数

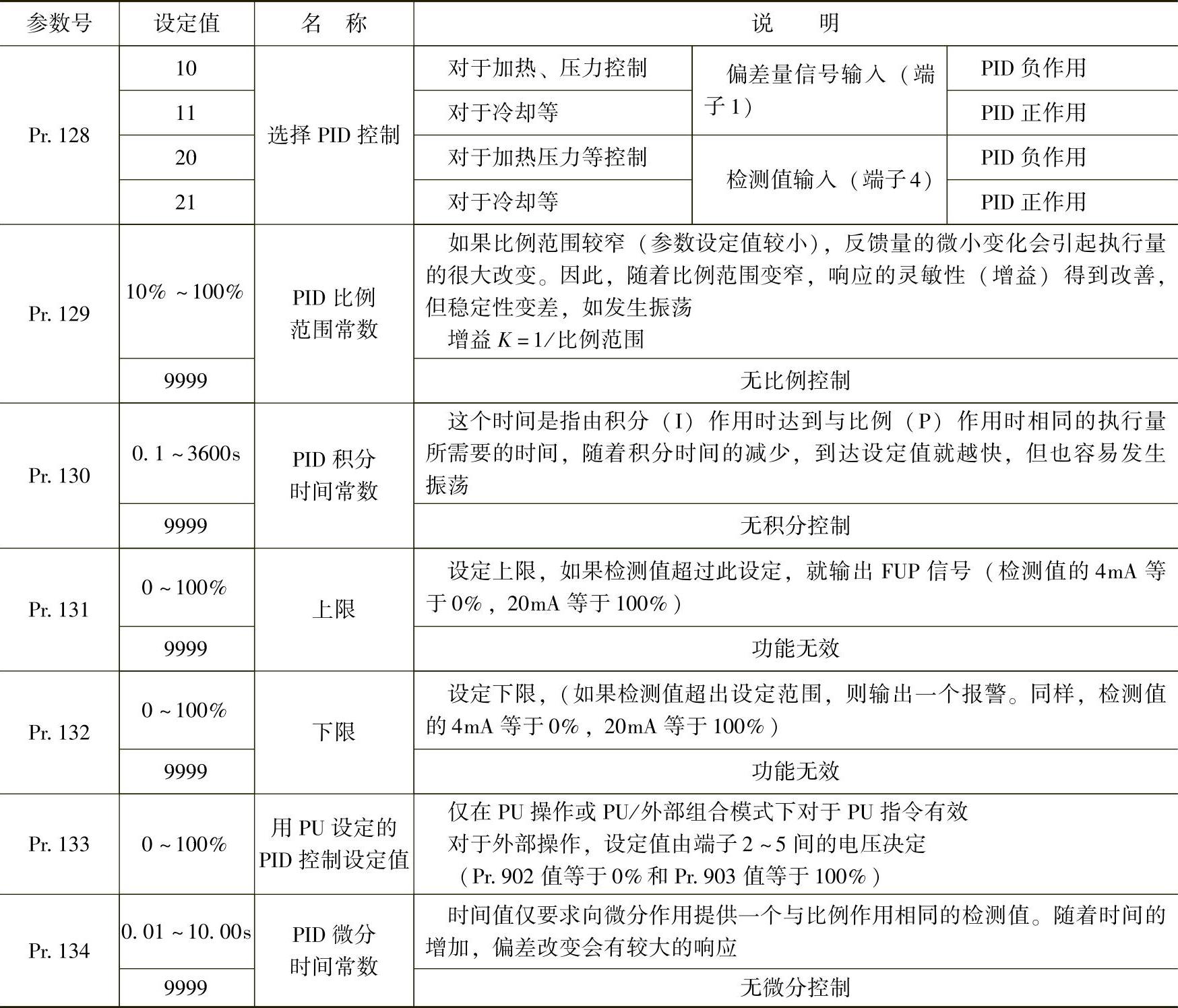

8.PID参数设定

使用内置PID功能进行控制时,除定义变频器的I/O端子功能外,还必须设定变频器PID控制参数,主要参数设置见表4-30,出厂设定见表4-31。

Pr.128用来设定闭环控制的反馈类型为正反馈还是负反馈,Pr.129用来设定PID调节的比例范围常数,Pr.130用来设定PID积分时间常数,Pr.133用来用PU设定PID控制的设定值,Pr.134用来设定微分时间常数。

表4-30 PID参数的设定

表4-31 PID运行参数出厂设定值

PID参数功能说明:

1)Pr.128为PID动作选择,该功能设定范围有0~3共4种控制方式。

参数值为10:对于加热或电压力等控制,PID为负作用。

参数值为11:对于冷却等控制,PID为正作用。

上述两种对应于端子1,偏差信号输入有效,即取偏差电压信号与给定电压信号叠加,输入有效。以给定电压信号为主速控制,PID为负作用。

参数值为20:对于加热或压力等控制,PID为负作用。

参数值为21:对于冷却等控制,PID为正作用。

上述两种对应于端子4,检测值输入有效。当取电流信号为主速设定,给定信号为辅助信号。

2)Pr.129为P增益,该功能设定范围分为两种控制。一种是无比例控制,参数值为9999;另一种是有比例控制,参数设置范围为0.1~10。

P增益是决定P动作对偏差响应程度的参数,增益取大时响应快,增益取小时响应滞后,但过大将产生振荡。偏差在100%,最高频率为100%,P增益为1。一般设定在1.0~1.5之间。

3)Pr.130为I积分时间常数,该功能设定范围分为两种控制。一种是无积分控制,设定值为9999;另一种是有积分控制,参数设定范围为0.1~3600s。积分时间长时响应迟缓,对外部扰动的控制能力变差;积分时间短时,响应速度快,过小时将发生振荡。通常在0.1~0.5之间。

4)Pr.131、Pr.132为PID检测值上限与下限,该功能设定范围同样分为两种方式控制。一种是上、下限功能无效;另一种是上、下限功能有效。当设定上限、下限时,如果检测值超过此设定范围,就输出FUP信号与报警信号,检测值为4mA对应0%,20mA对应100%的变化量。

5)Pr.133为用PU操作面板模式设定PID目标值,设定值范围为0~100%,仅在PU操作或PU/外部组合模式下对于PU指令有效。

对于外部操作,频率设定电压值由端子2~5间的电压决定。频率设定电压的偏置和增益,要由Pr.902值等于0V时偏置频率对应于0%,Pr.903值等于Pr.73设定的频率电压的输出频率对应于100%来校正。频率设定是由电流偏差确定,要由Pr.904设定值等于4mA设定的偏置频率对应于0%的输出频率,Pr.905设定值等于20mA设定的偏差频率对应于100%的输出频率来校正。

6)Pr.134为D微分时间常数,该功能设定范围也同样分为两种控制。一种是无微分控制,参数值为9999;另一种是有微分控制,参数值在0.01~10.00s。微分时间常数仅向微分作用提供一个与比例作用相同的检测值,随着时间的增加,偏差改变会有较大的响应。通常设定在0.01~0.2。

7)当Pr.79设定为“5”(程序运行模式),则PID控制不能执行,并执行程序运行;当Pr.79设定为“6”(切换模式),则PID无效。

8)当Pr.22设定为“9999”时,端子1的输入值作为失速防止运作水平,当要用端子1的输入作为PID控制的修订时,应将Pr.22设定为“9999”以外的值。

9)当Pr.95设定为“1”(在线自动调整)时,则PID控制无效。

10)当用Pr.180~Pr.186和(或)Pr.190~Pr.195改变端子的功能时,其他功能可能会受到影响,在改变设定前应确认相应端子的功能。

11)选择PID控制时,下限频率为Pr.902的设定值,上限频率为Pr.903的设定值(Pr.1“上限频率”,Pr.2“下限频率”的设定也有效)。

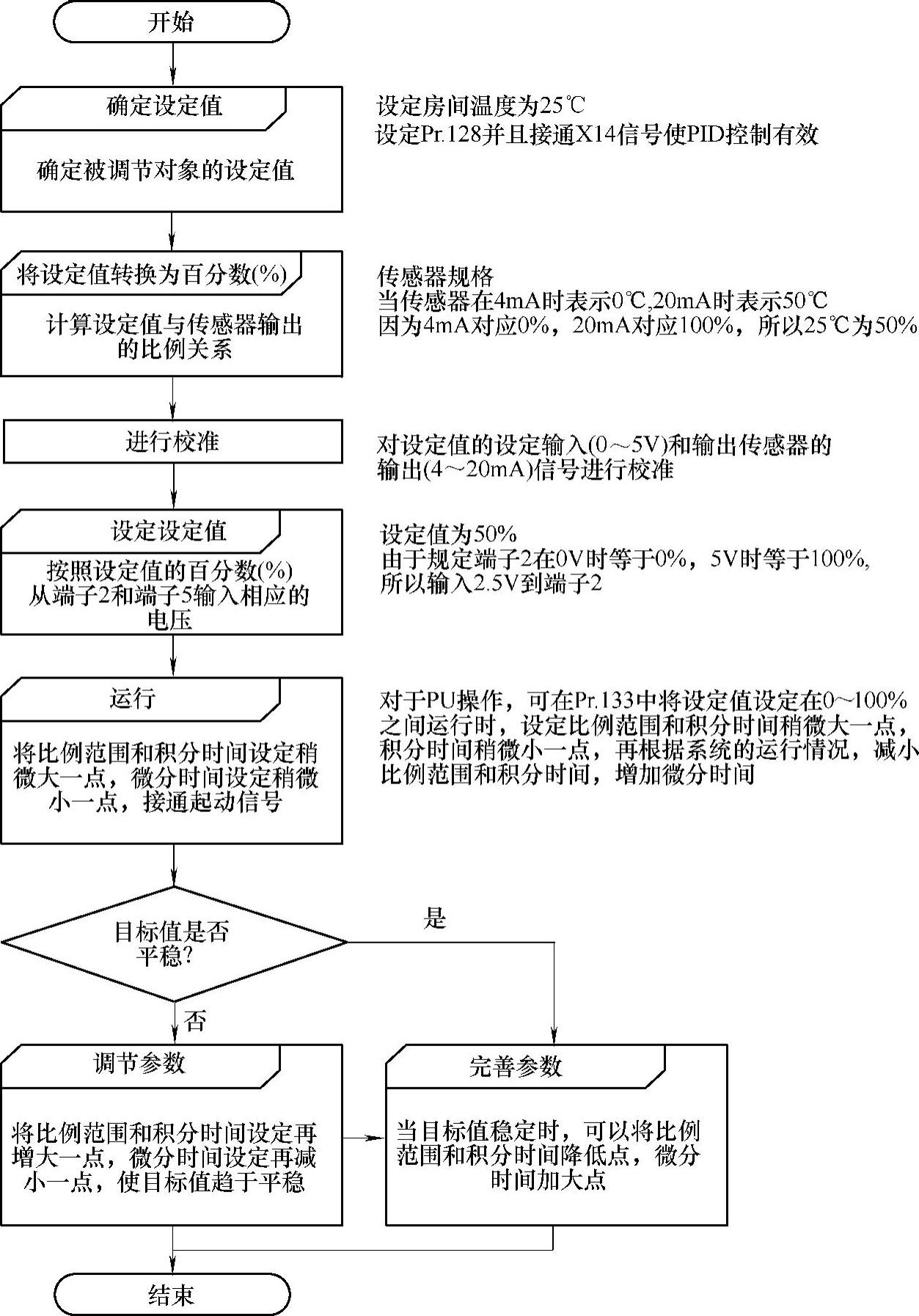

9.参数设定过程

变频器参数设定及校准过程如图4-42所示。

(1)变频器参数设定

1)确定设定值。室内温度为25℃的设定值是通过变频器端子2和5(0~5V)给定的。设定Pr.128并且接通X14信号使PID控制有效。

2)将设定值转换为百分数。传感器输出在4mA时表示0℃,20mA时表示50℃。因为4mA对应0%,20mA对应100%,所以25℃对应50%。

3)进行校准。用Pr.902~Pr.905校正传感器的输出,并且在变频器停止时在PU模式下输入设定值。对设定值的设定输入(0~5V)和传感器的输出(4~20mA)信号进行校准。

(2)变频器参数设定值输入的校正

1)在端子2和5间输入电压,如0V,使设定值的设定为0%。

2)用Pr.902(设定范围0~10V、0~60Hz)校正,此时,输入的频率将作为偏差值等于0%(如0Hz)时变频器的输出频率。

3)在端子2和5间输入电压,如5V,使设定值的设定为100%。

4)用Pr.903(设定范围0~10V、0~120Hz)校正,此时,输入的频率将作为偏差值等于100%(如50Hz)时变频器的输出频率。

(3)传感器的输出的校正

1)在端子4和5间输入电流(如4mA),相当于传感器输出值为0%。

2)用Pr.904(设定范围0~20mA、0~60Hz)进行校正。

3)在端子4和5间输入电流(如20mA),相当于传感器输出值为100%。

4)用Pr.905(设定范围0~20mA、0~120Hz)进行校正。

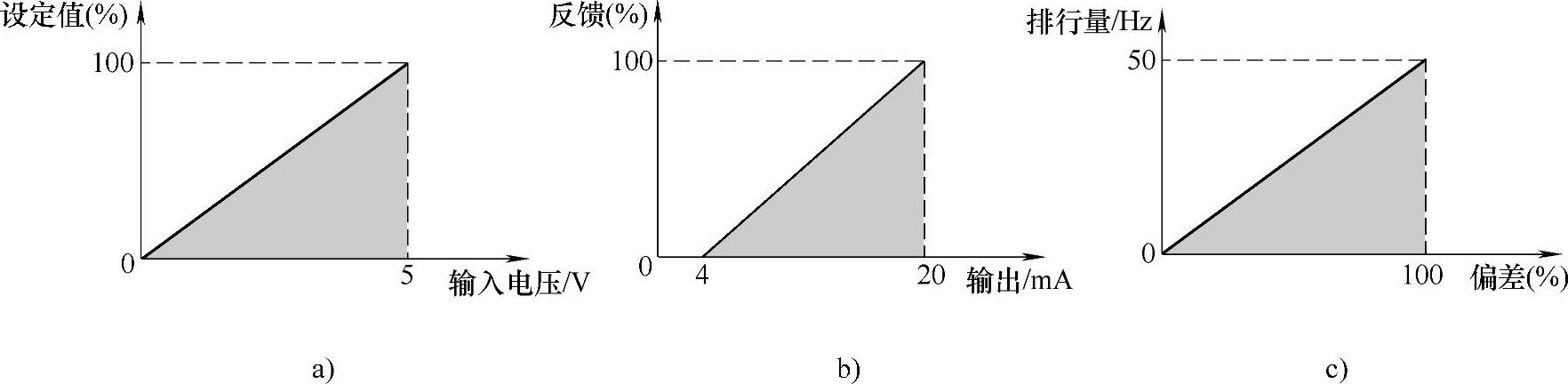

Pr.904和Pr.905所设定的频率必须与Pr.902和Pr.903所设定的一致。以上所述校正如图4-43所示。

图4-42 变频器PID设置及校准流程图

图4-43 设定值、反馈值与执行量的线性关系

a)设定值 b)反馈值 c)执行量

(4)校准实例

PID控制下,使用一个4mA对应0MPa,20mA对应0.5MPa的传感器调节水泵的水压力,设定值通过变频器的端子2和5(0~5V)给定。变频器参数设定见表4-32。

表4-32 PID实例变频器参数设置表

10.使用变频器内置PID功能进行控制时的注意事项

1)PID控制时,如果多段速度(RH、RM、RL)信号和点动进行(JOG)信号在X14信号接通的情况下输入,将停止PID控制并开始执行多段速度或点动运行。

2)当Pr.128设定为“20”或“21”时,变频器端子1和端子5之间的输入信号将叠加到设定值端子2和端子5之间。

3)当Pr.79设定为“5”(程序运行模式),则PID控制不能执行,但能执行程序运行。

4)当Pr.79设定为“6”(切换模式),则PLC控制无效。

5)当Pr.22设定为“9999”时,端子1的输入值作为失速防止动作水平。当要用端子1的输入作为PID控制的修订时,应将Pr.22设定为“9999”以外的值。

6)当Pr.95设定为“1”(在线自动调整)时,PID控制无效。

7)当用Pr.180~Pr.186和(或)Pr.190~Pr.195改变端子的功能时,其他功能可能会受到影响,在改变设定前应确认相应端子的功能。

8)选择PID控制时,下限频率为Pr.902的频率,上限频率为Pr.903的频率(Pr.1“上限频率”,Pr.2“下限频率”的设定也有效)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。