S7-1200 PLC支持通过PROFIdrive或者模拟量输出(AQ)方式控制伺服驱动器实现闭环控制。S7-1200 PLC模拟量输出方式可以与V90PTI的速度控制模式配合使用,实现闭环控制,V90 PTI接收S7-1200 PLC模拟量模块或信号板发出的±10V模拟量信号作为速度给定,并通过PTO输出功能反馈位置信号给S7-1200 PLC的HSC,在S7-1200 PLC中实现闭环位置控制。

带PROFINET接口的V90驱动器(V90PN)有两个RJ45接口用于与PLC的PROFINET通信连接,支持PROFIdrive运动控制协议。S7-1200 PLC可以通过PROFIdrive方式对V90PN进行闭环控制,V90 PN必须选择标准报文3。与开环运动控制相同或类似的内容在闭环运动控制中不再累述。下文将以S7-1200 PLC通过PROFIdrive方式对V90PN进行闭环控制为例,介绍闭环控制新增的组态选项以及组态内容。与开环运动控制相比以下元素将添加到组态导航中:编码器、模数、位置监控(定位监控、跟随误差和静止信号)、控制回路。项目中使用的硬件见表12-18。

1.S7-1200 PLC工艺对象配置

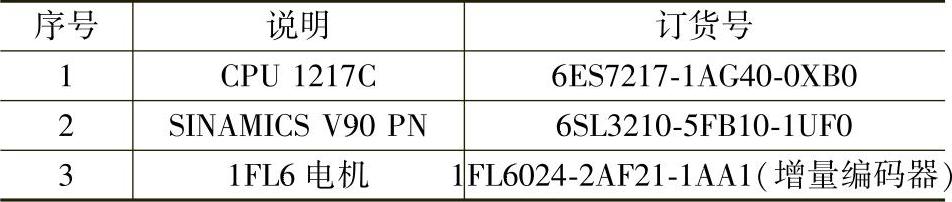

在硬件目录的路径中找到V90PN的GSD文件,如图12-55所示。

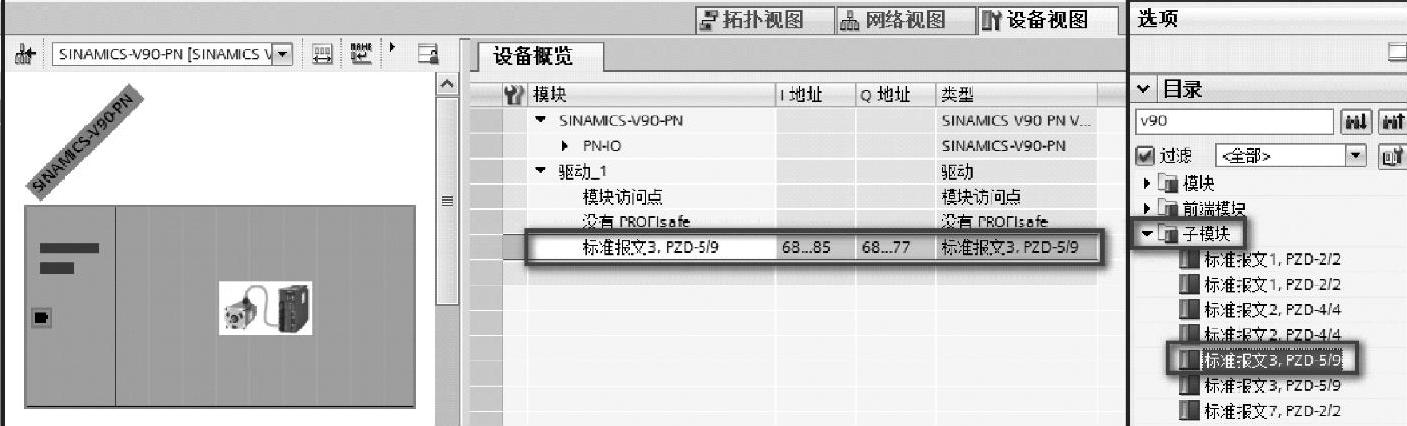

表12-18 使用的硬件

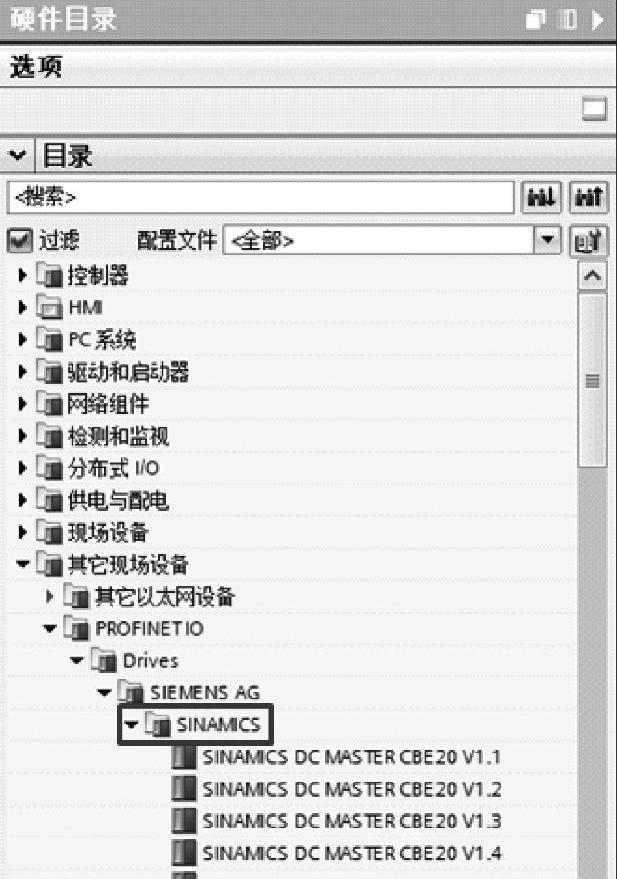

将V90 PN拖拽到网络视图,单击“未分配”按钮,选择1200 CPU作为I/O控制器,单击V90PN的以太网网口,可以设置V90 PN的IP地址和设备名称等信息,如图12-56所示。

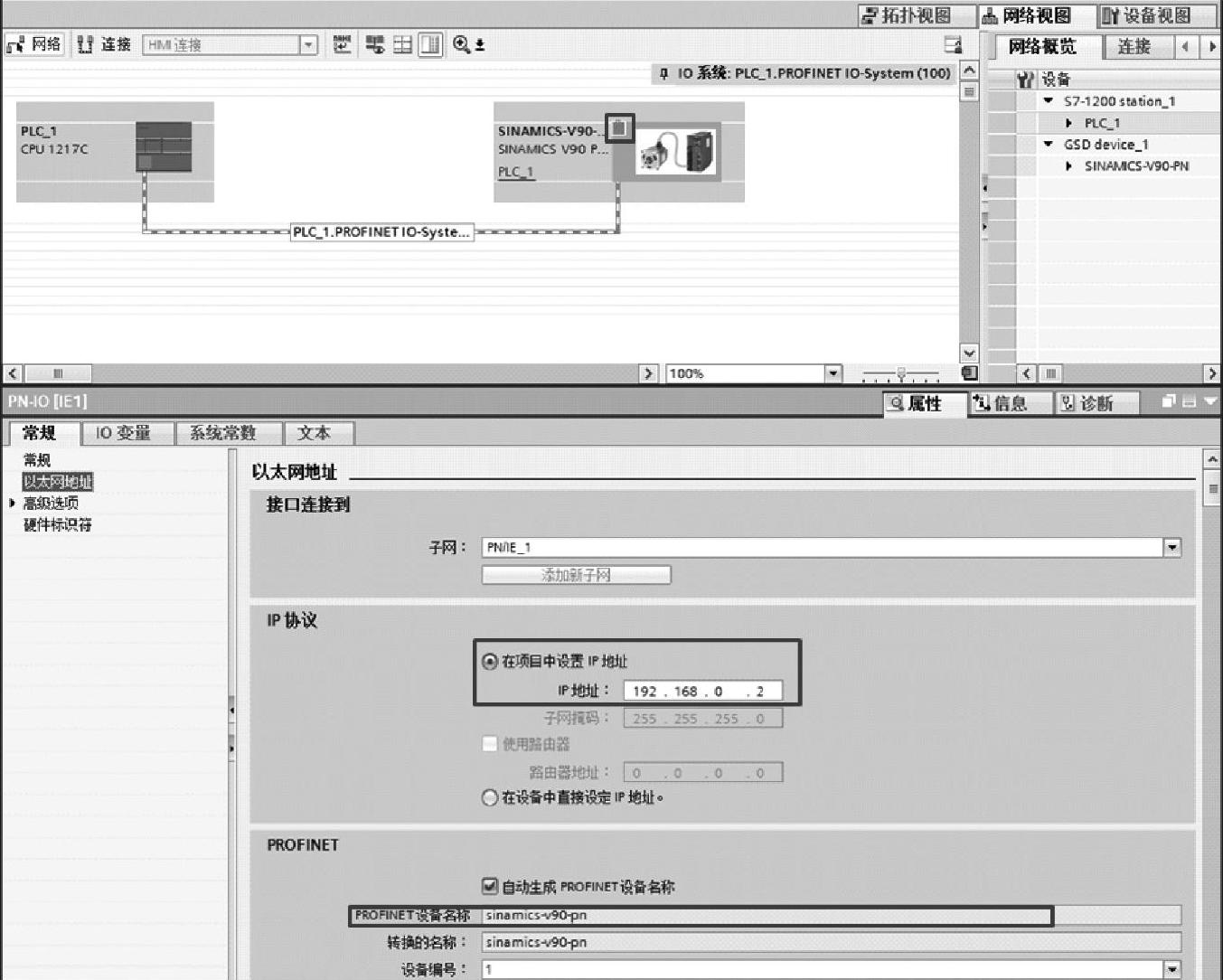

V90 PN的设备视图中配置标准报文3,如图12-57所示。

网络视图和设备视图组态完成之后,需要插入新的定位轴工艺对象,进行闭环轴的参数配置。

(1)基本参数

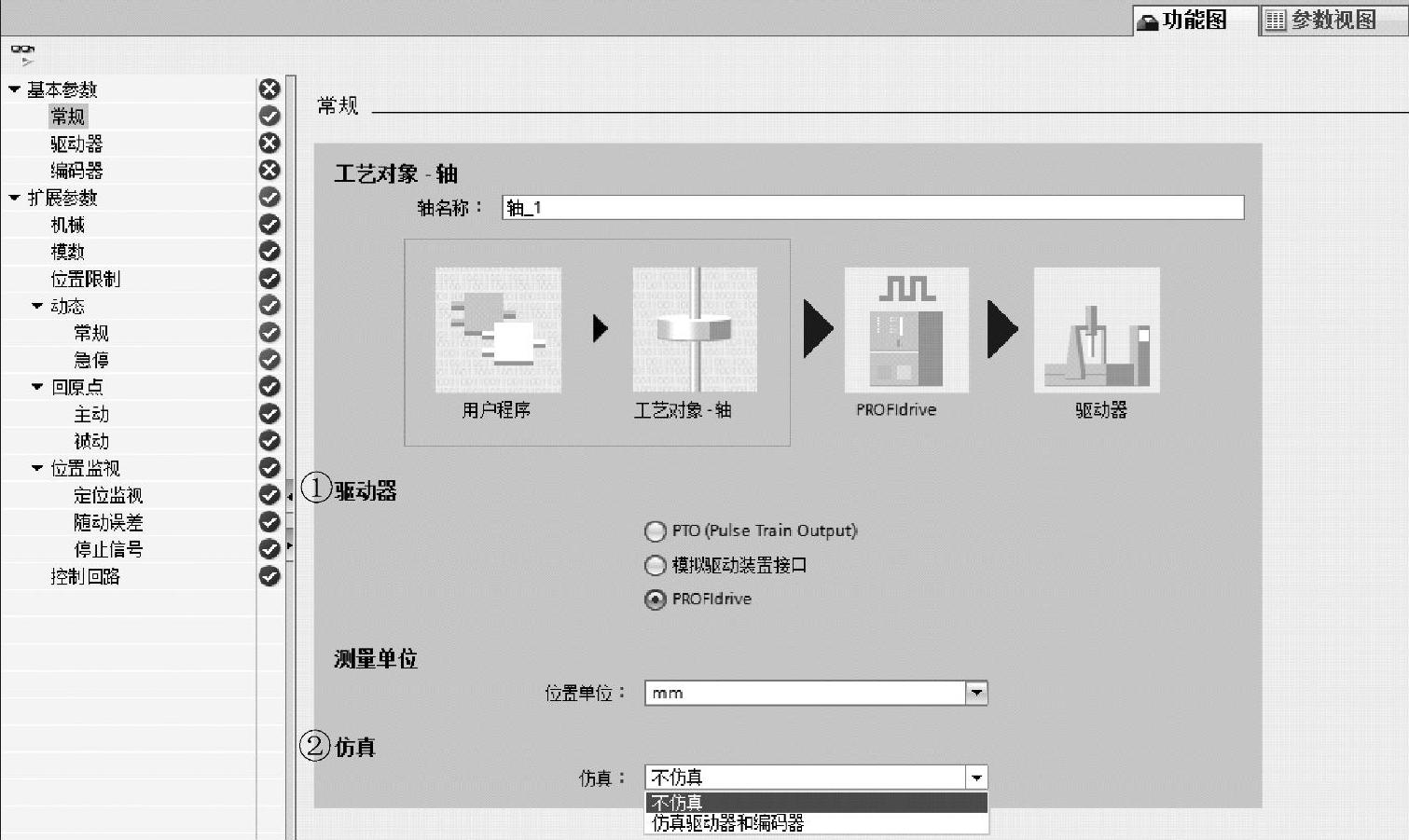

1)常规:基本参数中增加了“仿真”选项,如图12-58所示。

图12-55 V90 PN GSD文件

①“驱动器”:

a.“模拟驱动装置接口”:通过模拟量输出连接驱动装置;

b.“PROFIdrive”:通过PROFINET/PROFIBUS连接驱动装置。控制器和驱动器之间通过PROFIdrive报文进行通信。

图12-58中示例选择“PROFIdrive”连接驱动装置。

②“仿真”:在下拉列表中,选择是否仿真驱动器和编码器。模拟量驱动接口或PROFIdrive驱动装置均可仿真。在仿真模式下,不需要对驱动装置和编码器进行硬件配置。在仿真模式下,设定值不会输出到驱动器,也不从驱动器/编码器读取实际值。硬件限位开关和原点开关不产生任何影响。

仿真模式下的运动控制指令行为见表12-19。

图12-56 S7-1200CPU IP地址和设备名称

图12-57 V90PN报文配置

表12-19 仿真模式下的运动控制指令行为

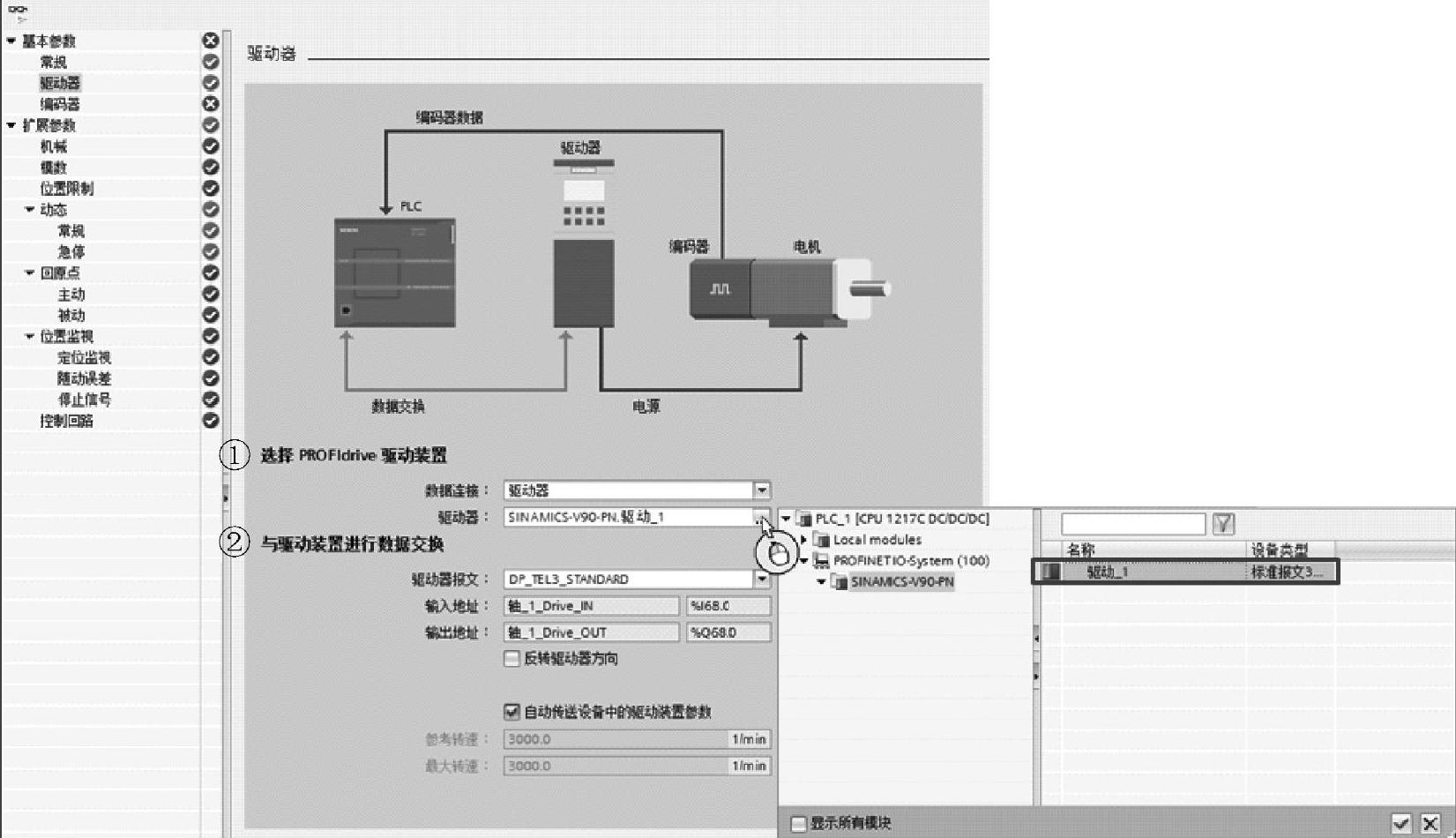

1)驱动器:驱动器的配置如图12-59所示。

图12-58 基本参数-常规

图12-59 基本参数-驱动器

①选择PROFIdrive驱动装置

a.“数据连接”:在下拉列表中,选择连接接口为“驱动器”。

b.“驱动器”:在“驱动器”域中,选择一个已经组态的PROFIdrive驱动器。这里选择之前组态的V90PN。

注意:

如果为“数据连接”选择了“数据块”,“驱动器”选项将变为“数据块”,选择一个之前创建的数据块,数据块包含数据类型为“PD_TELx”的变量结构(“x”为所用的报文编号)。

②“与驱动装置进行数据交换”

a.“驱动器报文”:在下拉列表中,选择该驱动器的报文,必须与驱动器的设备组态相一致。图12-59中示例选择标准报文3。

b.“输入/输出地址”:显示报文的符号名称及输入/输出地址。

c.“反转驱动器方向”:如果要反向驱动器的旋转方向,则可选择该复选框。

d.“自动传送设备中的驱动装置参数”:如果要将驱动器参数“参考速度”和“最大速度”以数值形式从驱动器组态自动传送到CPU中,可选择该复选框。工艺对象进行初始化并启动驱动器和CPU后,将通过总线传送驱动器参数。图12-59中示例选择“自动传送设备中的驱动装置参数”,也可以选择手动同步以下参数:

e.“参考速度”:组态参考速度,与驱动器组态中的值相匹配。

f.“最大速度”:在该域中,将组态驱动装置的最大速度。从驱动装置的组态中获取最大速度。通过总线可传送的参考速度范围为-200%~+200%,最大速度最多为参考速度的两倍。

注意:

SINAMICS驱动器(V4.x及以上)支持自动传送驱动器参数。

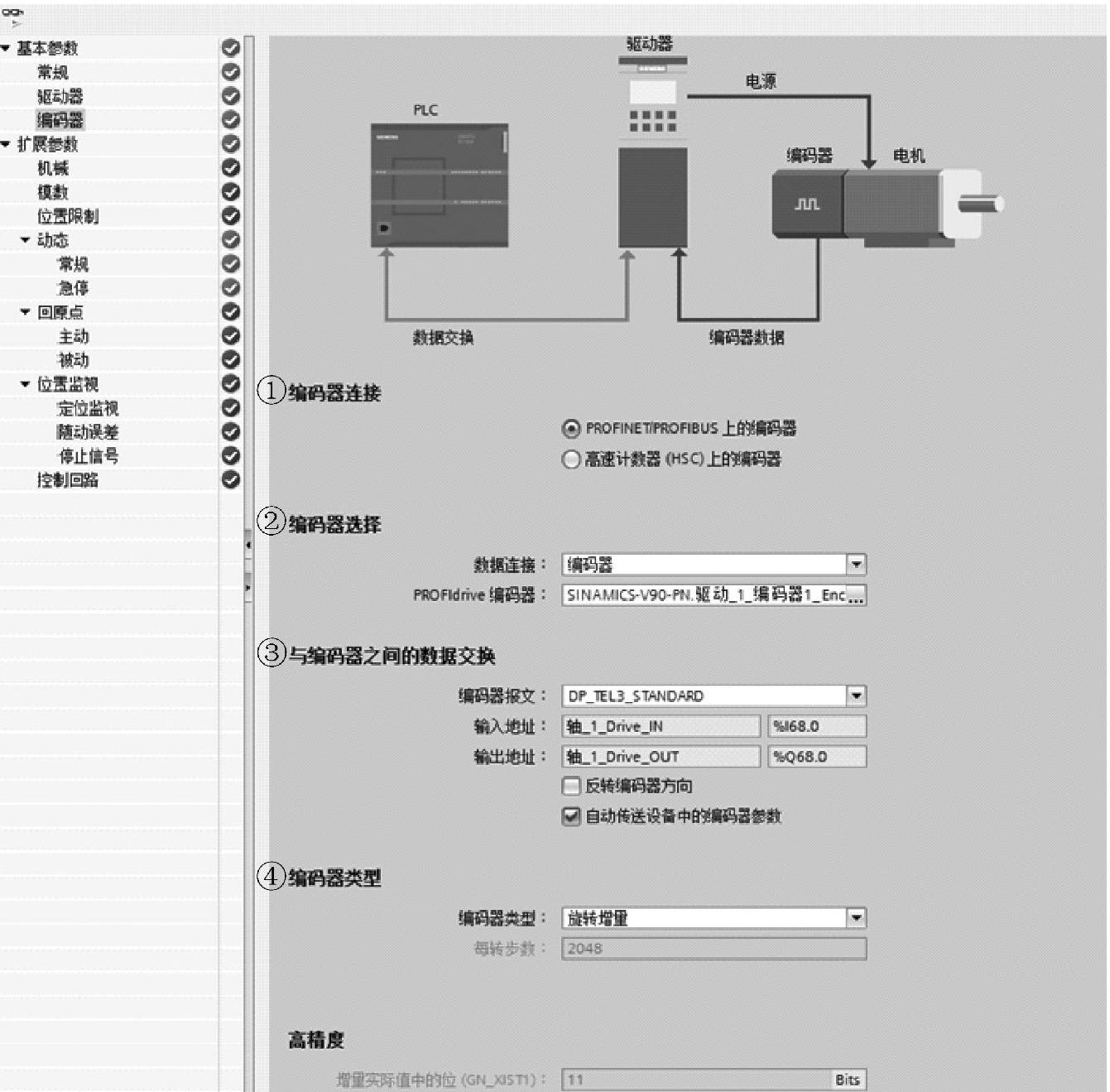

2)编码器:编码器的配置如图12-60所示。

①“编码器连接”

a.“PROFINET/PROFIBUS上的编码器”:选择PROFINET上的PROFIdrive编码器。

b.“高速计数器(HSC)上的编码器”:选择高速计数器,编码器的实际值将传输至高速计数器。检查高速计数器数字量输入的滤波时间。滤波时间应足够短,以确保可靠记录脉冲。

②“编码器选择”

a.“数据连接”:选择“编码器”。

b.“PROFIdrive编码器”:选择一个事先组态的PROFIdrive编码器。图12-60中示例选择V90PN驱动器上的编码器。

注意:

如果为“数据连接”选择了“数据块”,“PROFIdrive编码器”选项将变为“数据块”,选择一个之前用户创建的数据块,数据块包含数据类型为“PD_TELx”的变量结构(“x”为所用的报文编号)。

③“与编码器之间的数据交换”

a.“编码器报文”:在下拉列表中,选择编码器的报文。其技术数据必须与设备组态相一致。图中示例选择标准报文3。

图12-60 基本参数-编码器

b.“输入/输出地址”:显示报文的符号名称及绝对输入/输出地址。

c.“反转编码器方向”:要反转编码器的实际值,选中此复选框。

d.“自动传送设备中的编码器参数”:如果要从编码器组态传输编码器参数到CPU,则选中该复选框。初始化工艺对象、启动CPU后,将从总线传送编码器参数。编码器的类型必须与轴组态以及驱动器组态中的类型相同。

说明:

PROFIdrive编码器(A16及以上版本)或使用SINAMICS驱动器(版本应为V4.x及以上)上的编码器,支持自动传送编码器参数。

④“编码器类型”:在“编码器类型”对话框中选择使用的编码器类型。可选择以下编码器类型:线性增量、线性绝对值、旋转增量、旋转绝对值。图中示例选择“旋转增量”。

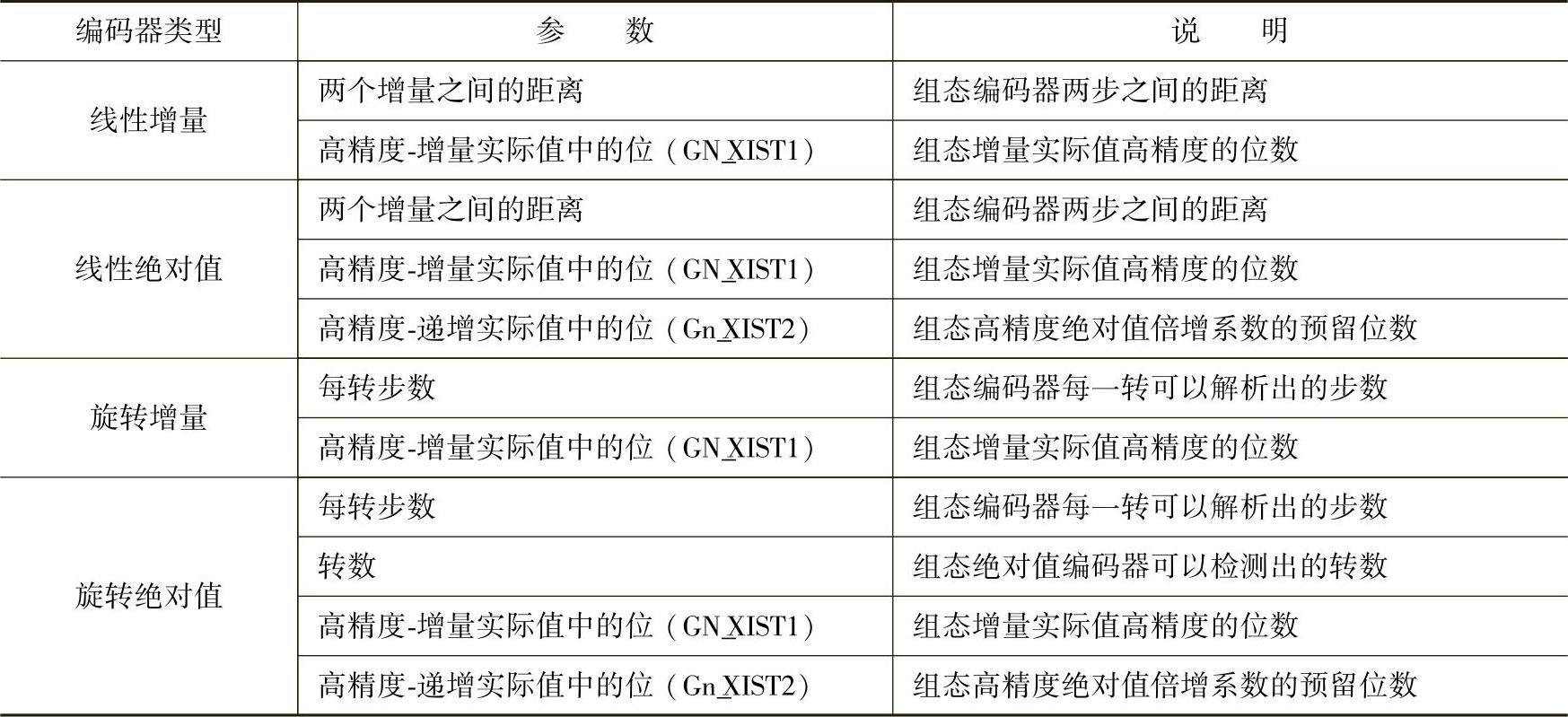

如果未选中“自动传送设备中的编码器参数”复选框,需根据所选编码器类型,手动组态参数。根据所选编码器类型,组态见表12-20。

(2)扩展参数

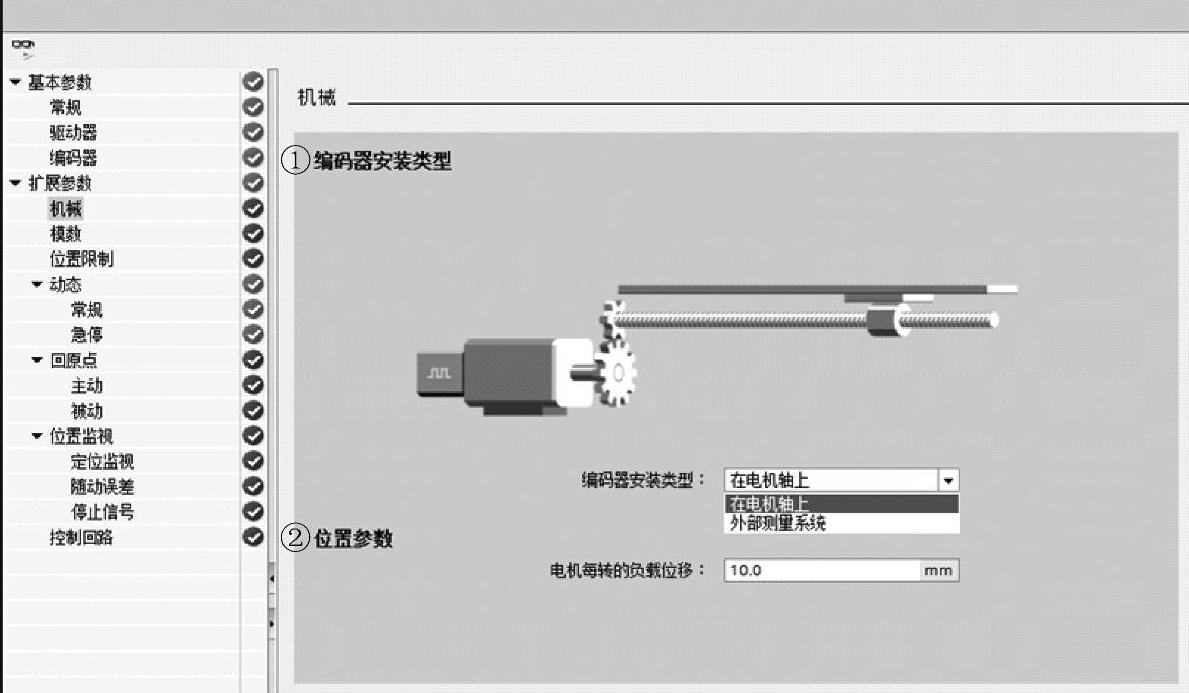

1)机械:在“机械”组态窗口中组态驱动器的机械属性及编码器,如图12-61所示。

表12-20 编码器参数设置

图12-61 扩展参数-机械(https://www.xing528.com)

①“编码器安装类型”:在下拉列表中,选择如何将编码器安装在机械机构上。支持下列编码器安装类型:在电机轴上;外部测量系统。图12-61中示例选择“在电机轴上”。

②“位置参数”:根据所选编码器的安装类型,组态以下位置参数,见表12-21。

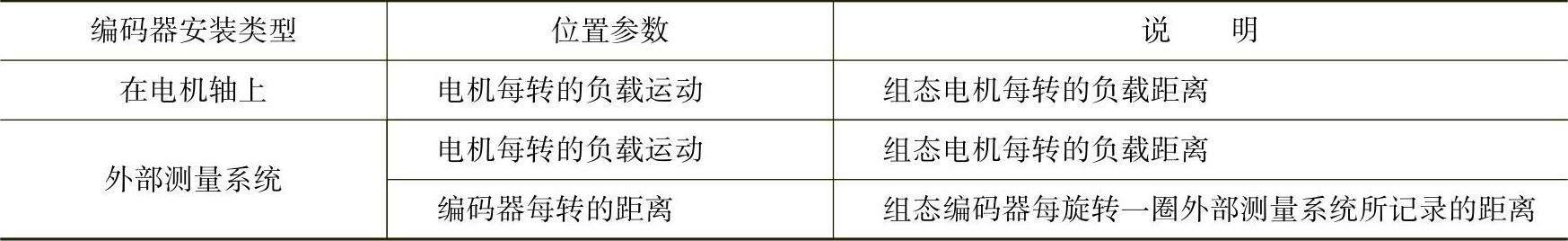

表12-21 编码器位置参数设置

图中示例“编码器安装类型”选择“在电机轴上”,“电机每转的负载位移”组态为10mm。

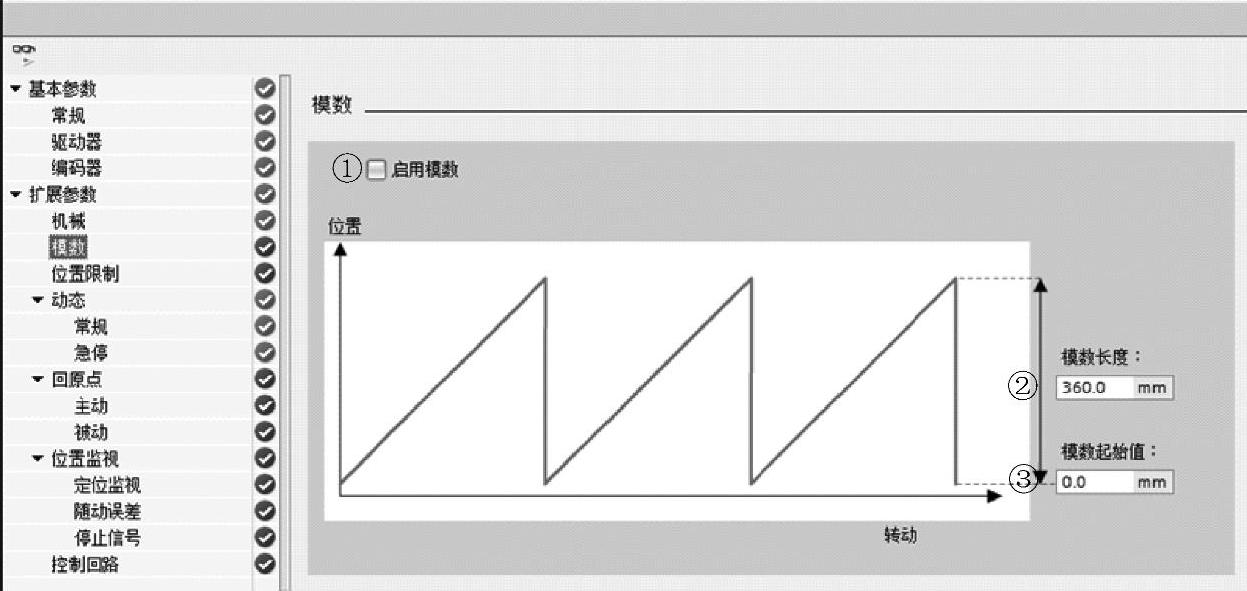

2)模数:可以对模数进行设置,如图12-62所示。

图12-62 扩展参数-模数

①“启用模数”:激活“模数”设置时,会将工艺对象的位置值映射到由“模数起始值”和“模数长度”定义的递归数值区间内。

②“模数长度”:定义模数范围的长度。

③“模数起始值”:定义模数运算范围的起始位置。

例如,为将旋转轴的位置值限制为一整圈,将“模数起始值”定义为0°、“模数长度”定义为360°。这时,位置值将映射到0°~359.999°模数范围内,如果轴目标位置为400°,则到达的实际位置为40°。图12-62中示例中,不启用模数,此时如果轴只沿一个方向移动,则位置值将持续增大。

3)位置限制:参数设置参考开环运动控制的设置。

闭环轴触发轴限位时的轴响应与开环时不同。到达硬限位/软限位时,轴将禁用,并根据驱动器中的组态进行制动,并转入停止状态。

注意:

到达硬限位/软限位时,在驱动器上减速度必须设置足够大,以使轴在机械挡块前可靠停止。

4)动态:参数设置参考开环运动控制的设置,“启动/停止速度”固定为0。

5)回原点:

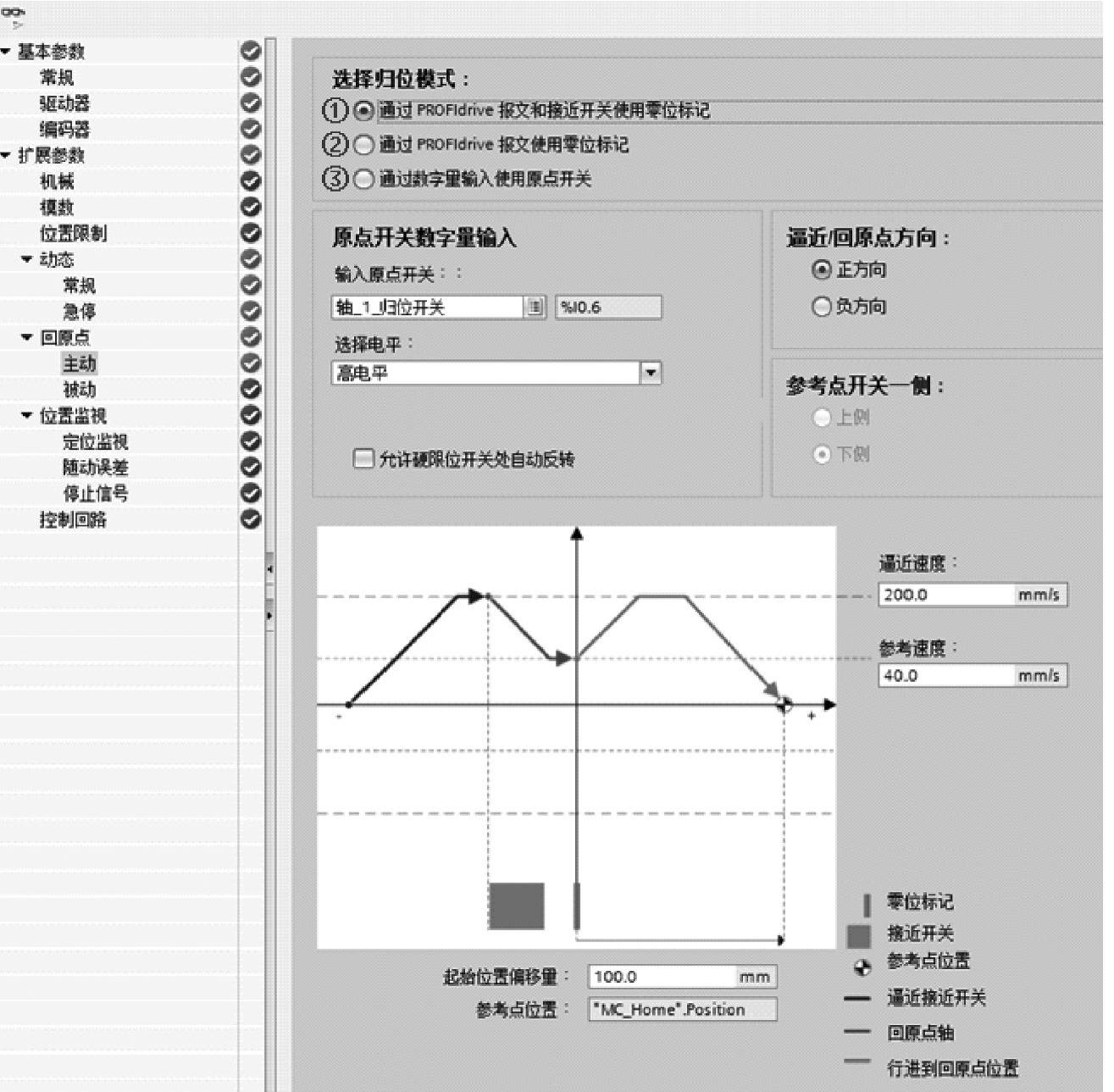

“主动”:与开环运动控制相比,增加了“选择归位模式”设置,如图12-63所示。

可选择的归位模式如下:

①“通过PROFIdrive报文和接近开关使用零位标记”:主动回原点开始后,在指定的回原点方向上轴加速到组态的“逼近速度”并以该速度搜索原点开关。检测到原点开关后,轴以组态的“参考速度”逼近零位标记。到达零位标记后,轴将以“逼近速度”移动到“起始位置偏移量”位置,将当前的轴位置设置为起始位置。起始位置由运动控制指令“MC_Home”的Position参数指定。

②“通过PROFIdrive报文使用零位标记”:在指定的回原点方向上以组态的“参考速度”到达零位标记后,轴将以“逼近速度”移动到“起始位置偏移量”位置,将当前的轴位置设置为起始位置。起始位置由运动控制指令“MC_Home”的Position参数指定。

图12-63 回原点-主动

③“通过数字量输入使用原点开关”:在指定的回原点方向上轴加速到组态的“逼近速度”并以该速度搜索原点开关。检测到原点开关后,轴以组态的“参考速度”逼近组态的参考点开关侧。到达组态的参考点开关侧后,轴以“逼近速度”移动到起始位置偏移量指定的位置,并将当前的轴位置设置为起始位置。起始位置由运动控制指令“MC_Home”的Position参数中指定。其他参数设置参考开环运动控制设置。

注意:

如果是绝对值编码器,回原点模式仅支持模式6和模式7。

“被动”:参数设置参考开环运动控制章节。

6)位置监视

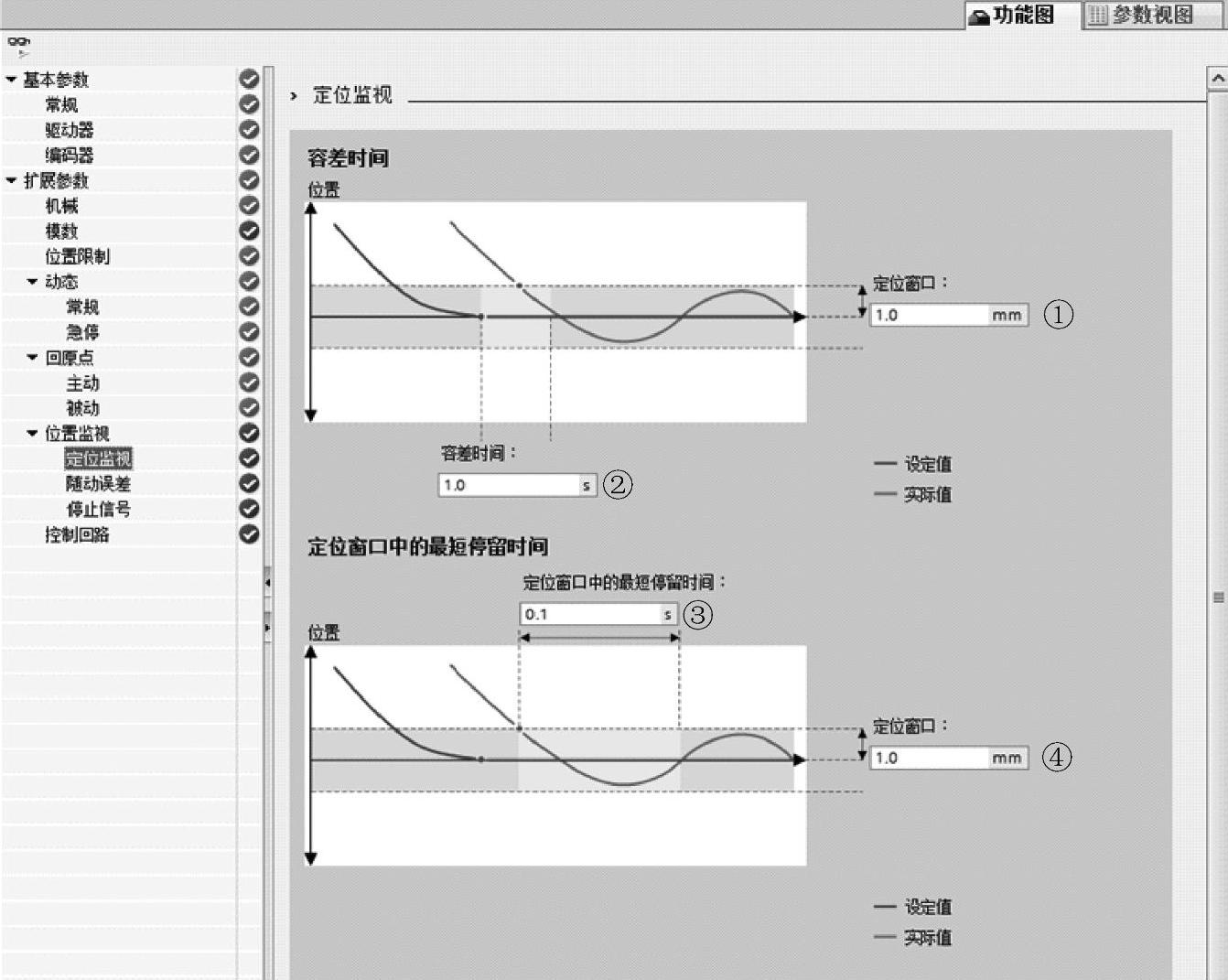

“定位监视”用于在设定值计算结束时对实际位置的状态进行监控。定位监视相关参数设置如图12-64所示。

①、④“定位窗口”:组态定位窗口的大小。

②“容差时间”:组态容差时间。一旦速度设定值达到零值,则实际位置值必须在“容差时间”范围内到达“定位窗口”。

③“在定位窗口中的最短停留时间”:组态最短停留时间。实际位置值在“定位窗口”范围内的持续时间必须大于“在定位窗口中的最短停留时间”。

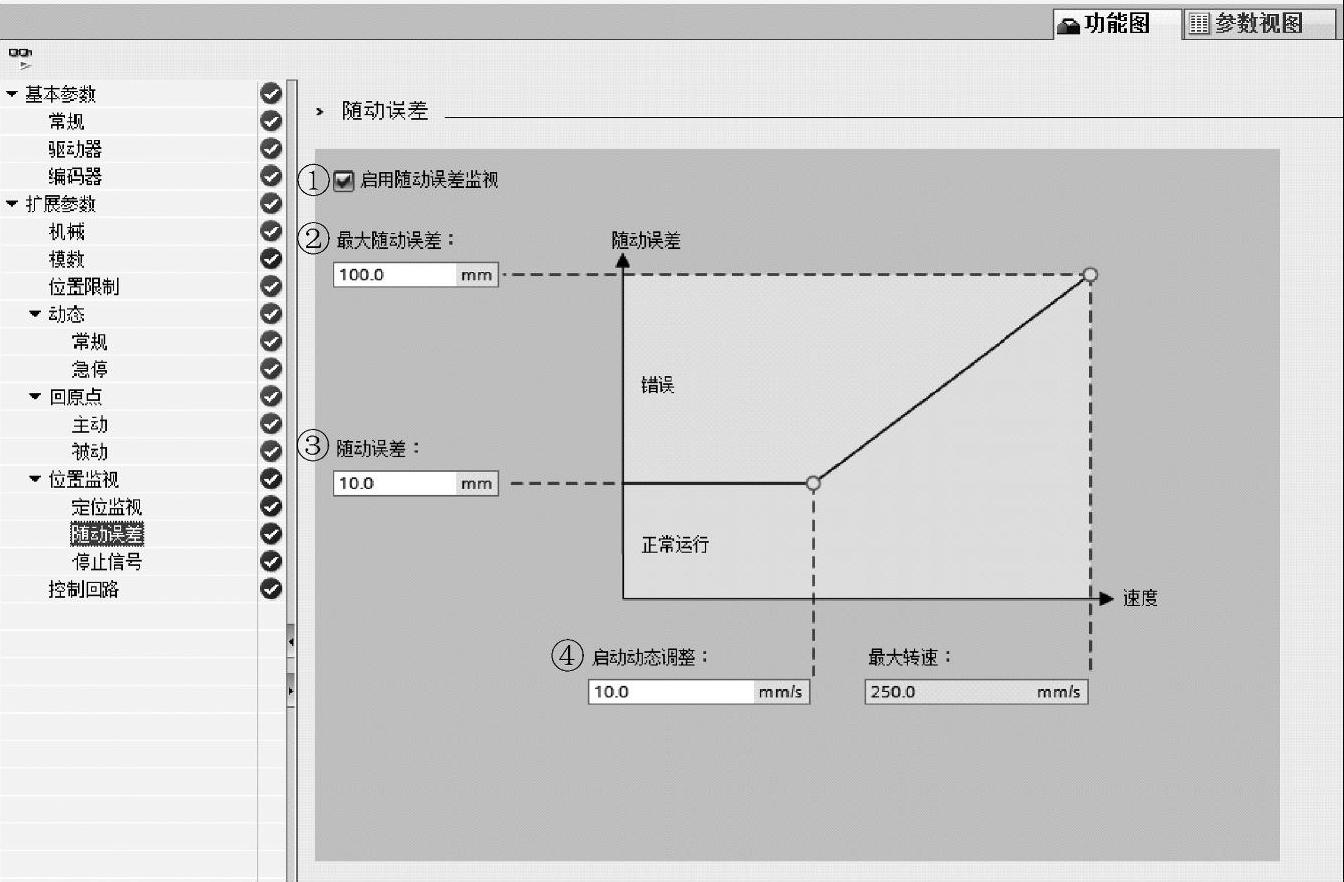

“随动误差”:组态轴的实际位置与位置设定值之间的容许偏差,如图12-65所示。

图12-64 位置监视-定位监视

图12-65 位置监视-随动误差

①“启用随动误差监控”:勾选此选项时,轴在错误范围内停止。

②“最大随动误差”:组态最大速度时容许的随动误差。

③“随动误差”:小于“启动动态调整”速度时的容许随动误差(无动态调整)。

④“启动动态调整”:超过该组态速度时,将会动态调整随动误差。

随动误差是轴的位置设定值与实际位置值之间的差值。计算随动误差时,会将设定值到驱动器的传输时间、实际位置值到控制器的传输时间计算在内。允许随动误差取决于速度设定值。当速度设定值小于“启动动态调整”时,随动误差的容许范围为常数;而当速度设定值高于“启动动态调整”时,随动误差则随速度设定值按比例增长。当设定位置值与实际位置值之间超出允许随动误差容许偏差范围时,轴将停止运行。在运动轴调试初期,可以将“随动误差”设置为较大值以避免运动轴频繁出现随动误差错误。

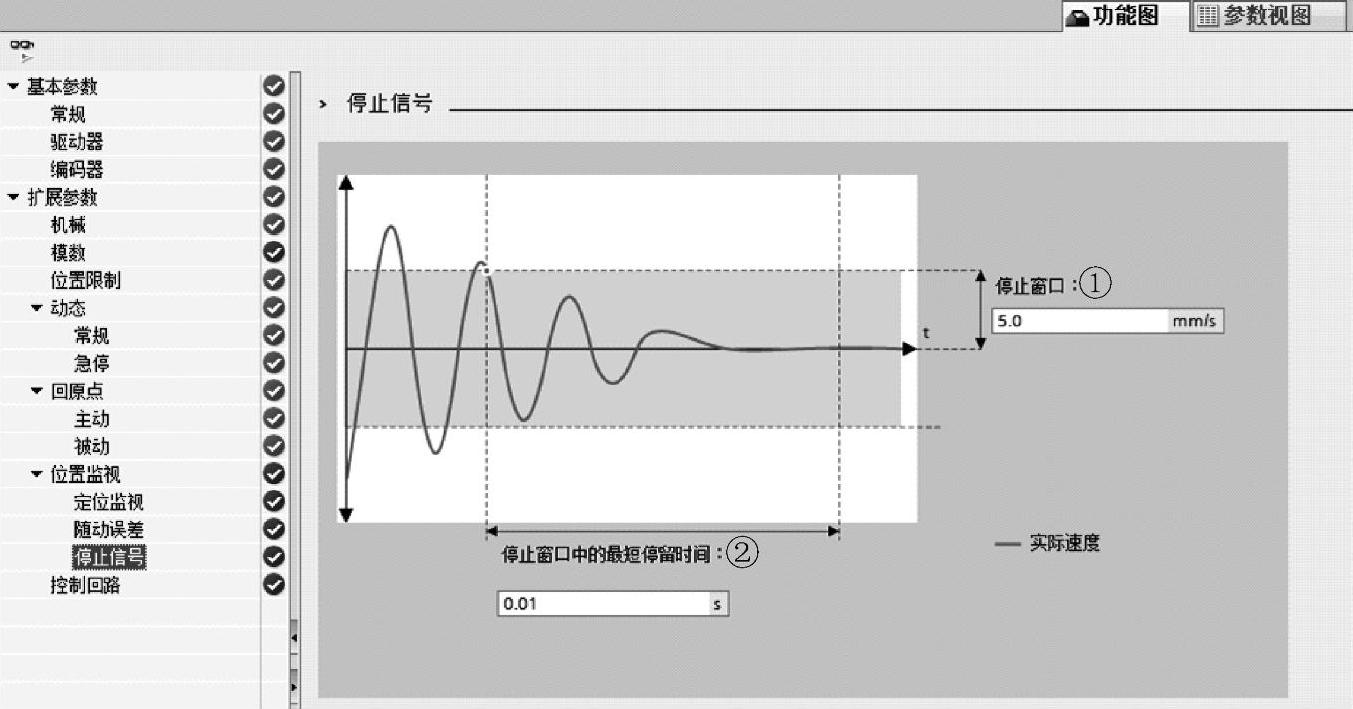

“停止信号”:组态停止检测标准,如图12-66所示。

图12-66 位置监视-停止信号

①“停止窗口”:组态停止窗口的大小。

②“停止窗口中的最短停留时间”:组态停止窗口中的最短停留时间。轴的实际速度必须在“停止窗口”内保持“停止窗口停留的最短时间”,轴显示停止。

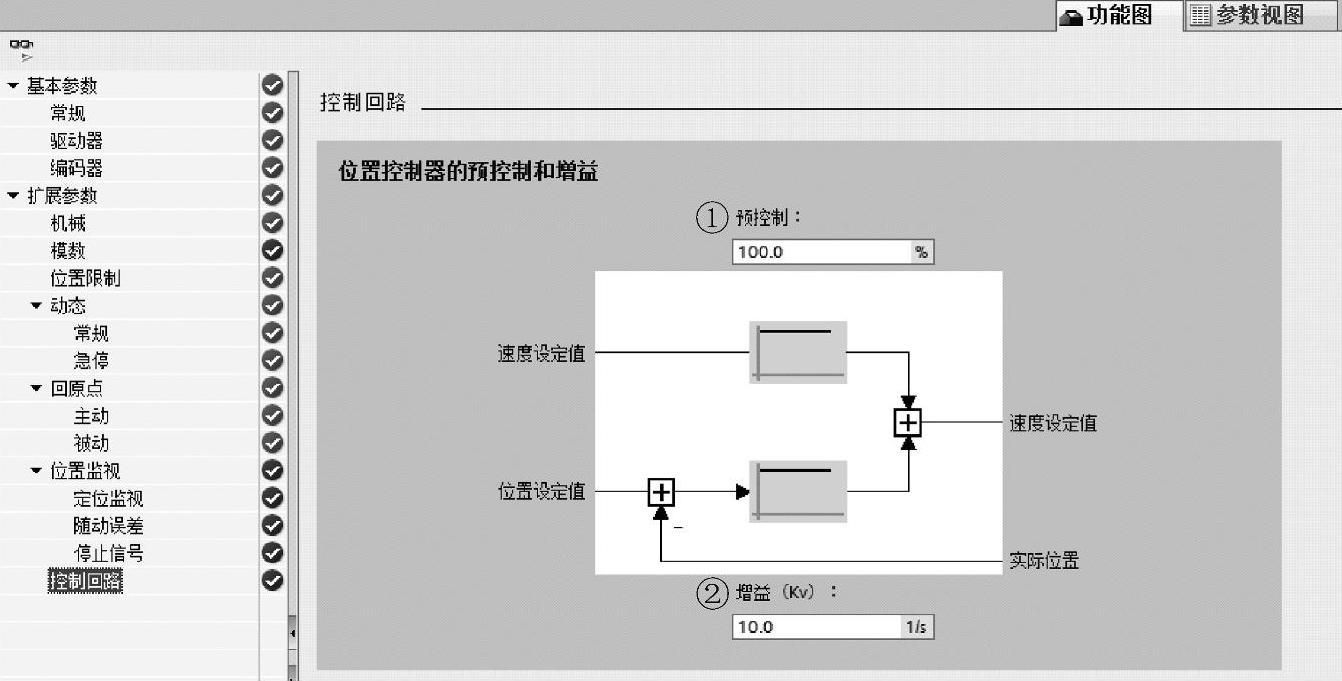

7)控制回路:用于组态位置控制回路的“预控制”和“增益”,如图12-67所示。

图12-67 控制回路

①“预控制”:修改控制回路的速度预控制百分比。

②“增益”:组态控制回路的增益系数。

注意:

“预控制”可提高系统的动态响应特性,但过大的设置值会使位置控制系统过冲。

轴的机械硬度越高,设置的“增益”就越大;较大的“增益”可以减少随动误差,实现更快的动态响应,但过大的“增益”将会使位置控制系统振荡。

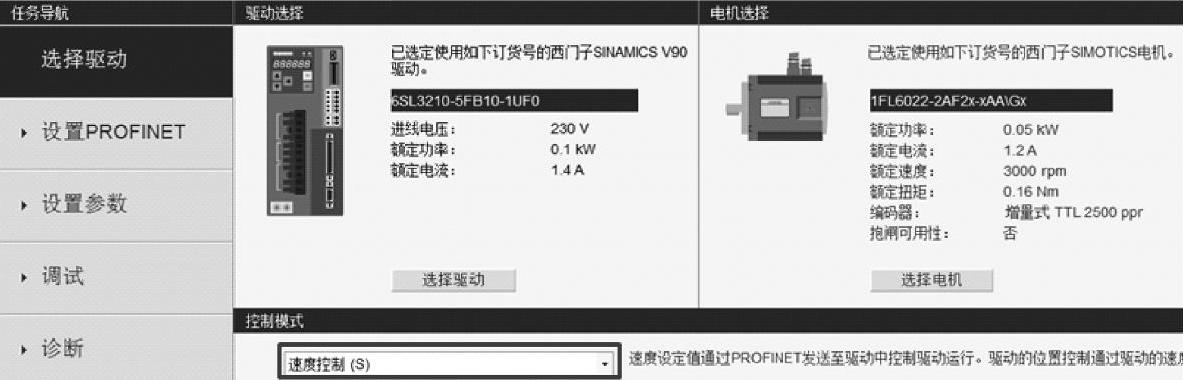

2.V90PN的基本配置

S7-1200 PLC可以通过PROFIdrive方式对V90 PN进行闭环控制,V90 PN必须选择标准报文3。V90 PN的基本配置如下:

1)设置控制模式:使用V-ASSIST调试软件,在线后设置V90 PN的控制模式为“速度控制(S)”,如图12-68所示。

图12-68 V90 PN控制模式选择

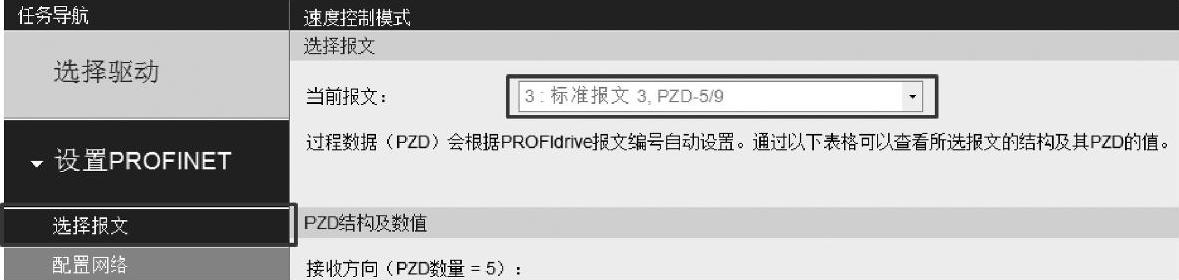

2)选择通信报文:设置V90PN的控制报文为 标准报文3,如图12-69所示。

图12-69 V90 PN选择报文

3)配置网络:设置V90PN的IP地址及设备名称,如图12-70所示。

图12-70 V90 PN配置网络

注意:

设置的设备名称一定要与S7-1200PLC项目中配置的相同。配备名称和IP地址也可以在博途软件中进行配置。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。