一、情境描述

一辆北京现代悦动轿车,车主反映车子异响。主轴承磨损、颈项间隙过大会导致车子出现粗重而发闷的“嘡、嘡”敲击声,发动机转速越快声音越响,负荷越大声响随之增大;反之则减小。

二、相关知识

(一)曲轴的失效形式

1.曲轴裂纹

裂纹产生的原因:裂纹多发生在曲柄与轴颈之间的过渡圆角以及油孔处,多由应力集中引起。曲柄与轴颈过渡圆角处的裂纹是横向裂纹,危害极大,严重时会造成曲轴断裂。油孔处的裂纹为轴向裂纹,沿斜置油孔的锐边轴向发展,必要时应更换曲轴。

曲轴裂纹检查有观察法、磁力探伤法和浸油敲击法。曲轴裂纹可以通过焊接进行修复,如果裂纹严重必须更换曲轴。

2.曲轴变形包括弯曲、扭曲变形

曲轴弯曲产生的原因:曲轴超负荷,冲击,振动,少数缸不工作或工作不平衡,受力不均匀。

曲轴弯曲变形的检查:以两端主轴颈的公共轴线为基准,检查中间主轴颈的径向圆跳动误差。检验时,将曲轴两端主轴颈分别放置在检验平板的V形块上,将百分表触头垂直抵在中间主轴颈上,慢慢转动曲轴一圈,百分表指针所指示的最大读数与最小读数之差,即为中间主轴颈的径向圆跳动误差值。

曲轴弯曲变形的校正:

(1)曲轴的径向圆跳动误差不得大于0.15mm,否则应进行校正。

(2)当曲轴弯曲变形量较大时,校正必须分步、反复多次进行,直到符合要求为止。

校正后的曲轴径向圆跳动误差不得大于0.05mm。

曲轴变形修复:

(1)当变形量不大时,可采用敲击校正法,即用锤子敲击曲柄边缘的非工作表面,使被敲击表面产生塑性残余变形,达到校正弯曲的目的。

(2)冷压校正是将曲轴用V形铁架住两端主轴颈,用油压机沿曲轴弯曲相反方向加压。由于钢质曲轴的弹性作用,压弯量应为曲轴弯曲量的10~15倍,并保持2~4min。为减小弹性后效作用,最好采用人工时效法消除。

曲轴扭曲变形产生的原因:某一缸活塞卡缸,活塞运动阻力过大,紧急制动,没踏下离合器,超载。

曲轴扭曲变形的检查:曲轴扭曲变形检验的方法和弯曲检验一样,将曲轴两端主轴颈分别放置于检验平板的V形块上,保持曲轴水平,使两端同一曲柄平面内的两个连杆轴颈位于水平位置,用百分表测量两轴颈最高点至平板的高度差ΔA,据此求得曲轴主轴线的扭曲角θ,即

式中,R为曲轴半径。

曲轴扭曲变形的校正:曲轴扭曲变形量一般很小,若出现扭曲,可直接在曲轴磨床上结合对连杆轴颈的磨削予以修正。

3.曲轴磨损

(1)磨损主要发生在曲轴主轴颈和连杆轴颈的部位,且磨损是不均匀的,有一定的规律性。

(2)主轴颈和连杆轴颈径向最大磨损部位相互对应,即各主轴颈的最大磨损部位靠近连杆轴颈一侧,连杆轴颈的最大磨损部位在主轴颈一侧。

(3)曲轴轴颈沿轴向还有锥形磨损,与连杆轴颈油道的油流相背的一侧磨损严重。

(4)各轴颈不同方向的磨损,导致主轴颈同轴度破坏,容易造成曲轴断裂。

曲轴磨损的检查:主要是用外径千分尺测量轴颈的直径、圆度误差和圆柱度误差。一般根据圆柱度误差确定轴颈是否需要修磨,同时也可确定修理尺寸。

主轴颈和连杆轴颈磨损后,其圆度、圆柱度误差超出标准要求时(如桑塔纳2000型发动机曲轴主轴颈和连杆轴颈的圆度、圆柱度误差的磨损极限为0.02mm),应进行曲轴的光磨修理。

(二)曲轴异响产生的原因

(1)曲轴轴瓦与曲轴轴颈磨损,导致配合间隙过大,产生撞击声。

(2)安装时曲轴轴瓦盖螺栓力矩没有达到规定值,出现轴颈与轴瓦的撞击声。

(3)曲轴轴向间隙过大,产生曲轴前后窜动,使曲轴轴向定位端面与止推垫圈相互撞击而出现声响。

(4)曲轴弯曲、折断,运转时产生撞击声。

(5)曲轴箱内的润滑油不足或过稀,由于润滑不良而使轴瓦合金烧毁脱落而产生响声。

(三)曲轴异响判断方法

(1)在机油加注口处听察,反复改变发动机转速,突然加速或减速,若有低闷、钝哑而沉重的“镗、镗”声响,再用一字起子头抵在气缸体两侧的曲轴位置处听察,同时不断变化转速,若声响明显,则判断为曲轴声响。(https://www.xing528.com)

(2)利用单缸断火法,听察声响若无变化,若利用相邻两缸断火法试验,声响明显减弱,则声响故障在该两缸之间。

(3)若发动机温度越高(机油黏度越低),声响越明显,且到高速时声响变为杂乱,则有可能是曲轴弯曲。

(4)当高速运转时,机体有较大的振动,车辆载重爬坡时,驾驶室有振动感,机油压力显著下降,则说明曲轴轴瓦间隙过大,合金脱落。

(5)前端轴瓦发响,第1缸缸盖上方有振动;后端轴瓦发响,第6缸缸盖上方有振动;中间轴瓦发响,第3、4缸缸盖上方有振动。若声频和振频一致,即可断定相应部位曲轴轴瓦发响。

(6)踩下离合器踏板,若曲轴皮带轮向前窜动且声响减轻或消失,则为曲轴轴向间隙过大而发响。

(7)在发动机后端曲轴部位,若发出一种沉闷的“嗒、嗒”敲击声,其声响有规律地随着工作循环而周期性变化,变换转速时更易发觉,在起动和停止时特别明显,即可证实是飞轮紧固螺栓松动而发出的撞击声。

(8)若发动机转速并不高,机体却振动较大,甚至有摆动摇晃现象,同时发出沉重、粗闷的“嘣、嘣”金属敲击声,则表明曲轴将要折断。

三、任务实施

(一)任务实施环境

1.现场设备、工量具等准备(见表2.29)

表2.29 现场设备、工量具等准备

续表

2.技术要求(见表2.30)

表2.30 技术要求

(二)任务实施步骤

1.曲轴的裂纹检查

曲轴裂纹的检查方法有观察法、磁力探伤法和浸油敲击法。曲轴裂纹可以通过焊接修复,如果裂纹严重必须更换曲轴。

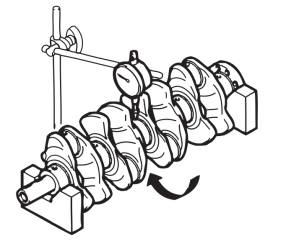

2.曲轴弯曲变形的检测

将曲轴放在检测平台的V形块上,百分表指针抵触在中间主轴颈上,转动曲轴一圈,百分表指针的摆差一般不应超过0.04~0.06mm,如图2.73所示。

曲轴测量

图2.73 曲轴弯曲变形的检测

3.曲轴磨损的检测

用外径千分尺或游标卡尺测量主轴颈及连杆轴颈的磨损量,从而计算圆度及圆柱度误差,以判别曲轴是否需要大修。

(1)根据曲轴轴颈选用适当量程的外径千分尺。

(2)依据磨损规律,用外径千分尺分别测量曲轴主轴颈和连杆轴颈的磨损量,并计算圆度、圆柱度误差。先在轴颈油孔的两侧测量,然后旋转90°再次测量。每一轴颈选取两个截面,每个截面大约选在轴颈长度的1/4处,如图2.74所示。

图2.74 曲轴磨损测量

检测完成后将测量数据填入表2.31。

表2.31 测量数据

四、任务总结

掌握曲轴裂纹、弯曲、扭曲、磨损的检测方法和步骤。了解曲轴异响的原因和诊断步骤。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。