一、情境描述

一辆刚刚大修过的北京现代悦动轿车,发生如下故障:

(1)发动机冒白烟。

(2)怠速运转时,打开散热器盖看到散热器冒气泡。

(3)气缸压力低。

经检查起动系统良好,点火系统良好,燃油供给系统良好,最终确认气缸盖、气缸体、气缸垫安装不到位,或者出现严重变形等情况。

二、相关知识

(一)气缸盖、气缸体裂纹的检修

(1)发动机气缸体、气缸盖变形故障原因。气缸体和气缸盖是多孔薄壁铸造零件,在工作中承受高温、高压和交变载荷,以及铸件内部残余内应力的作用,使用一段时间或使用不当,发生裂纹故障。目前内燃机设计不断改进,故气缸盖、气缸体产生裂纹故障多数是由人为因素造成的。

(2)气缸体裂纹的检查一般采用水压试验法。试验时,应用专用的盖板封住气缸体水道口,用水压机将水压入缸体水道中,要求在0.3~0.4MPa的压力下保持约5min没有任何渗漏现象。

当镶换气缸套(干式)时,应在镶好气缸套后再进行一次水压试验。气缸体在焊接修理后,也应进行水压试验。

气缸体裂纹的修理方法有黏结法和焊接法等几种。在修理中,应根据裂纹的大小、裂纹的部位、损伤的程度以及技术能力、设备条件等情况,灵活而适当地选择。气缸盖出现裂纹一般应予以更换。

(二)气缸体与气缸盖变形的检修

(1)发动机气缸体、气缸盖变形故障原因。

①缸体在铸造和机械加工时,有残余应力,由于零件的时效处理不足,造成内应力很大,高温时内应力重新分布。

②曲柄连杆机构往复运动产生的力作用在气缸体上,导致气缸拉压、弯曲和扭转,使气缸体平面翘曲变形。

③在拧紧气缸盖螺栓时,不按规定顺序拧紧,扭力过大或不均匀,或在高温下拆卸气缸盖。

④发动机长期在高转速、大负荷条件下工作,润滑不足、烧瓦抱轴等导致气缸体变形、轴承座孔中心线发生变化。

(2)气缸体与气缸盖平面发生变形,可测量其平面度误差。测量时用等于或略大于被测平面全长的刀形样板尺或直尺,沿气缸体或气缸盖平面的纵向、横向和对角线方向进行测量,然后用厚薄规测量其与平面间的间隙,最大间隙即为该平面的平面度误差。

气缸体与气缸盖接合平面的平面度要求如下:铝合金气缸体一般为0.25mm,铸铁气缸体一般为0.10mm。缸盖一般不能超过0.05mm,否则应进行修理或更换。

对铝合金缸盖的变形多用压力校正法修理,即:将缸盖放置在平台上,用压力机在其凸起部分逐渐加压,同时用喷灯在变形处加热至300℃~400℃,待缸盖平面与平台贴合后保持压力直到冷却。

对铸铁气缸盖的变形一般采用磨削或铣削方法进行修理。但切削量不能过大,一般不允许超过0.5mm,否则将改变发动机压缩比。

气缸体、气缸盖检测注意事项:

(1)气缸体的上平面、气缸盖的下平面不能直接放在工作台或地面上,下面应垫木方。

(2)清洁气缸体的上平面、气缸盖的下平面时,不能用锤头敲击,以免造成新的变形或损坏。

(3)用压缩空气吹净气缸体上平面和气缸盖下平面上的煤油时要戴好护目镜,气枪不能朝向人吹。

(4)刀刃尺要轻拿轻放,避免与测量表面冲击而产生变形或损坏。

(5)煤油溅到地面上要及时清洁,以避免因地面湿滑而造成人身伤害。

三、任务实施

(一)任务实施环境

1.现场设备、工量具等准备(见表2.7)

表2.7 现场设备、工量具等准备

续表

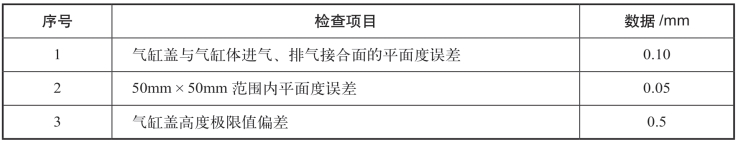

2.技术要求(见表2.8)

表2.8 技术要求

(二)任务实施步骤

气缸体变形检修

1.气缸体、气缸盖清洁准备

(1)用木方垫将气缸体和气缸盖垫起,让气缸体上平面和气缸盖下平面向上。(https://www.xing528.com)

(2)用铲刀铲除气缸体上平面和气缸盖下平面上气缸垫残余的粘连物以及气缸盖两侧进气和排气接口平面上的残余粘连物。

(3)用细砂纸打磨铲刀无法去除的残余粘连物。

(4)放入清洗盆中,用煤油清洗气缸体上平面、气缸盖下平面及气缸盖两侧的进气和排气接口平面。

(5)用压缩空气吹净气缸体上平面和气缸盖下平面上的煤油。

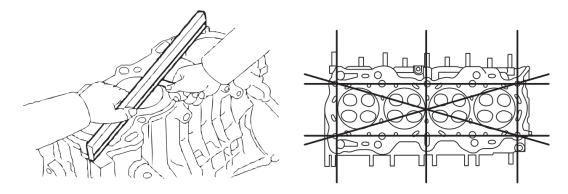

2.测量气缸体上平面

(1)用一只手轻轻将刀刃尺的锐角靠在气缸体上平面,如图2.12所示,另一只手将塞尺内0.05mm的测量片向刀刃尺和气缸体上平面的缝隙中试插。

图2.12 测量气缸体上平面

(2)如果用0.05mm的测量片不能或很难插入刀刃尺和气缸体上平面之间的缝隙中,则说明此测量点的变形量没有达到最大值,需更换位置,检测刀刃尺和气缸体上平面之间的其他缝隙。

(3)如果测得如图2.12所示位置上刀刃尺和气缸体上平面之间的所有缝隙都没有达到最大限值,则再将刀刃尺对图2.12中粗实线所示的其他五个方位重复进行检测。

(4)在测量过程中,如果用0.05mm的测量片插入刀刃尺和气缸体上平面之间的缝隙时有一些阻力或阻力很小,则说明此气缸体上平面的变形量达到或超过了最大限值。

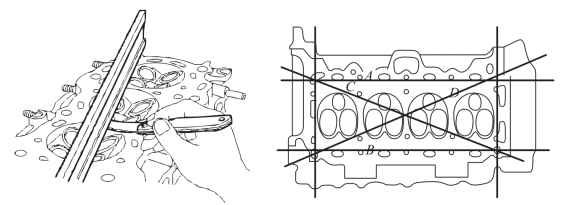

3.测量气缸盖下平面(见图2.13)

(1)用一只手轻轻将刀刃尺的锐角靠在气缸盖下平面,如图2.13所示,另一只手用塞尺内0.05mm的测量片向刀刃尺和气缸盖下平面的缝隙中试插。

图2.13 测量气缸盖下平面

(2)如果用0.05mm的测量片不能或很难插入刀刃尺和气缸盖下平面之间的缝隙中,则说明此测量点的变形量没有达到最大限值,需更换位置,检测刀刃尺和气缸盖下平面之间的其他缝隙。

(3)如果测得如图2.13所示的位置上刀刃尺和气缸盖下平面之间的所有缝隙都没有达到最大限值,则再将刀刃尺对图2.13中粗实线所示的其他五个方位重复进行检测。

(4)在测量过程中,如果将0.05mm的测量片插入刀刃尺和气缸盖下平面之间的缝隙时有一些阻力或阻力很小,则说明此气缸盖下平面的变形量达到或超过了最大限值。

4.气缸盖进气歧管侧平面、排气歧管侧平面的测量

(1)用一只手轻轻将刀刃尺的锐角靠在气缸盖进气歧管侧平面,如图2.13所示,另一只手用塞尺内0.10mm的测量片向刀刃尺和气缸盖进气歧管侧平面的缝隙中试插。

(2)如果用0.10mm的测量片不能或很难插入刀刃尺和气缸盖进气歧管侧平面之间的缝隙中,则说明此测量点的变形量没有达到最大限值,需更换位置,检测刀刃尺和气缸盖进气歧管侧平面之间的其他缝隙。

(3)如果测得图2.13所示的位置上刀刃尺和气缸盖进气歧管侧平面之间的所有缝隙都没有达到最大限值,则再将刀刃尺对图2.13中粗实线所示的其他五个方位重复进行检测。

(4)在测量过程中,如果将0.10mm的测量片插入刀刃尺和气缸盖进气歧管侧平面之间的缝隙有一些阻力或阻力很小,则说明此气缸盖进气歧管侧平面的变形量达到或超过了最大限值。

气缸盖排气歧管侧平面可用以上测量进气歧管侧平面的步骤和方法进行测量。

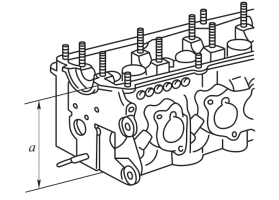

5.气缸盖高度检测(见图2.14)

图2.14 气缸盖高度测量

用游标卡尺测量气缸盖底部平面和上平面距离,a应小于或等于标准值的0.5mm(具体车型查看维修手册),否则需更换气缸盖。

注意:如果小于标准0.5mm,则燃烧室容积改变,压缩比发生改变。

在表2.9中填入测量数据。

表2.9 测量数据

四、拓展知识

VCM

VCM的全称为VariableCylinderManagement,是本田公司研发的一种可变气缸管理技术,它可通过采用关闭个别气缸的方法,使得3.5LV6发动机在3、4、6缸之间变化,并使发动机排量也在1.75~3.5L变化,从而大大节省燃油。图2.15所示为本田VCM发动机。

图2.15 本田VCM发动机

车辆起步、加速或爬坡等任何需要大功率输出的情况下,该发动机都将会把全部气缸投入工作;在中速巡航和低发动机负荷工况下,系统将仅运转一个气缸组,即3个气缸;在中等加速、高速巡航和缓坡行驶时,发动机运转4个气缸。

借助三种工作模式,VCM系统能够细致地确定发动机的工作排量,使其随时与行车要求保持一致。由于系统会自动关闭非工作缸的进气门和排气门,所以可避免与进、排气相关的吸排损失,并进一步提高燃油经济性。VCM系统综合实现了最高的性能和最高的燃油经济性(这两种特性在常规发动机上通常无法共存)。

VCM通过VTEC系统关闭进、排气门,以终止特定气缸的工作,与此同时,由动力传动系统控制模块切断这些气缸的燃油供给。在3缸工作模式下,后排气缸组被停止工作。在4缸工作模式下,前排气缸组的左侧和中间气缸正常工作,后排气缸组的右侧和中间气缸正常工作。非工作缸的火花塞会继续点火,以尽量降低火花塞的温度损失,防止气缸重新投入工作时因不完全燃烧造成火花塞油污。该系统采用电子控制,并采用专用的一体式滑阀,这些滑阀与缸盖内的摇臂轴支架一样起着双重作用。根据系统电子控制装置发出的指令,滑阀会有选择地将油压导向特定气缸的摇臂。然后,该油压会推动同步活塞,实现摇臂的连接和断开。

VCM系统对节气门开度、车速、发动机转速、自动变速箱挡位选择及其他因素进行监测,以针对各种工作状态确定适宜的气缸启用方案。此外,该系统还会确定发动机机油压力是否适合VCM进行工作模式的切换,以及催化转化器的温度是否仍会保持在适当范围内。为了使气缸启用或停用时的过渡能够平稳进行,系统会调整点火正时、线控节气门的开度,并相应地启用或解除变矩器锁定。最终,3缸、4缸和6缸工作模式间的过渡,会在驾驶员觉察不到的状态下完成。

五、任务总结

掌握气缸盖、气缸体裂纹及变形的原因,能够正确测量气缸盖、气缸体平面度,会整理数据并提供修复依据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。