一、情境描述

一辆北京现代悦动轿车,发动机水温高、排气管冒白烟并存在冷却液冒泡的现象,怀疑是气缸盖翘曲变形或气缸垫故障所致,需要对气缸盖进行拆检。

二、相关知识

机体组是构成发动机的骨架,是发动机各机构和各系统的安装基础,其内、外安装着发动机的所有主要零件和附件,承受着各种载荷。因此,机体组必须有足够的强度和刚度。机体组主要由气缸体、曲轴箱、气缸盖和气缸垫等零件组成,如图2.2所示。

图2.2 机体组的组成

(a)气缸体;(b)气缸盖罩;(c)油底壳;(d)气缸垫

1.气缸体

1)组成

水冷发动机的气缸体和上曲轴箱常铸成一体,称为气缸体,如图2.3所示。

图2.3 气缸体

发动机气缸体活塞连杆组组装

2)材料

气缸体一般由灰铸铁铸成,有些小型发动机采用铝合金材料。在气缸体内部铸有冷却水套和润滑油道等。

3)气缸体分类

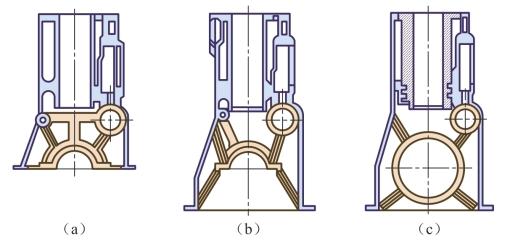

(1)按气缸体与油底壳安装平面位置不同分为平底式、龙门式和隧道式,如图2.4所示。

图2.4 气缸体结构形式

(a)平底式;(b)龙门式;(c)隧道式

平底式:油底壳安装平面和曲轴旋转中心在同一高度。龙门式:油底壳安装平面低于曲轴的旋转中心。隧道式:气缸体上曲轴的主轴承孔为整体式。

(2)根据气缸的排列方式分为直列式、V型和水平对置式,如图2.5所示。

图2.5 气缸排列方式

(a)直列式;(b)V型;(c)水平对置式

直列式:结构简单、加工容易,但发动机长度和高度较大,六缸以下多用。V型:缩短了机体的长度和高度,增加了刚度,减轻了发动机重量;但增大了发动机的宽度,形状复杂,加工困难。水平对置式:高度小,总体布置方便。

(3)根据冷却方式不同分为风冷和水冷式,如图2.6所示。

图2.6 不同冷却方式的气缸体

(a)无气缸套式机体;(b)干气缸套式机体;(c)湿式气缸套机体;(d)风冷发动机的气缸体

气缸套

2.气缸盖

1)功用

密封气缸的上部,与活塞、气缸等共同构成燃烧室,又称气缸头。

(1)封闭气缸套顶部,与活塞、缸套共同组成密闭的气缸工作空间。

(2)安装各种附件,如喷油器、进排气阀装置、气缸起动阀、示功阀、安全阀以及气阀摇臂装置等。

(3)布置进、排气道,冷却水道等。在小型高速机的气缸盖中还布置涡流室或预燃室等。因此气缸盖中孔腔、通道繁多,结构形状比较复杂。

2)气缸盖的结构

气缸盖是结构复杂的箱形零件,如图2.7所示。其上加工有进、排气门座孔,气门导管孔,火花塞安装孔(汽油机)或喷油器安装孔。在气缸盖内还铸有水套、进排气道和燃烧室或燃烧室的一部分。若凸轮轴安装在气缸盖上,则气缸盖上还加工有凸轮轴承孔或凸轮轴承座及其润滑油道。

图2.7 气缸盖

水冷式发动机的气缸盖有整体式、分块式和单体式三种结构形式。在多缸发动机中,全部气缸共用一个气缸盖,则称该气缸盖为整体式气缸盖;若每两缸一盖或三缸一盖,则称该气缸盖为分块式气缸盖;若每缸一盖,则为单体式气缸盖。风冷发动机均为单体式气缸盖。

3)材料

一般采用灰铸铁或合金铸铁铸成。铝合金的导热性好,有利于提高压缩比,所以近年来铝合金气缸盖被采用得越来越多。

4)工作情况

(1)气缸盖受到高温高压燃气作用,承受很大的螺栓预紧力,导致机械应力大。

(2)气缸盖结构复杂,温度场严重不均匀,导致热应力大,严重时会导致气缸盖出现裂纹和整体变形。

3.油底壳(见图2.8)

图2.8 油底壳

1)功用

储存机油和封闭机体或曲轴箱。

2)结构

用薄钢板冲压或铝铸造,内装有稳油挡板,底部还装有放油螺塞。

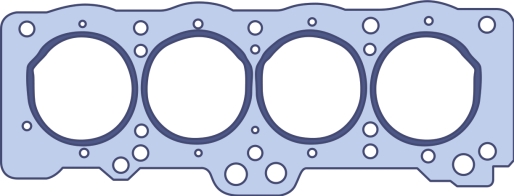

4.气缸垫

气缸垫是机体顶面与气缸盖底面之间的密封件,如图2.9所示。

图2.9 气缸垫

1)功用

保持气缸密封不漏气,保持由机体流向气缸盖的冷却液和机油不泄漏。气缸垫承受拧紧气缸盖螺栓时造成的压力,并受到气缸内燃烧气体高温、高压的作用以及机油和冷却液的腐蚀。

气缸垫应该具有足够的强度,并且耐压、耐热和耐腐蚀。另外,还需要有一定的弹性,以补偿机体顶面与气缸盖底面的表面粗糙度和不平度,以及发动机工作时气缸盖受气体力出现的变形。

2)分类

按所用材料的不同,气缸垫可分为金属—石棉衬垫、金属—复合材料衬垫和全金属衬垫等多种。金属—复合材料衬垫和全金属衬垫均属于无石棉气缸衬垫,因没有石棉夹层,故可消除衬垫中气囊的产生,也减少了工业污染,是当前的主要发展方向。

三、任务实施

机体组的拆装。

1.任务实施环境

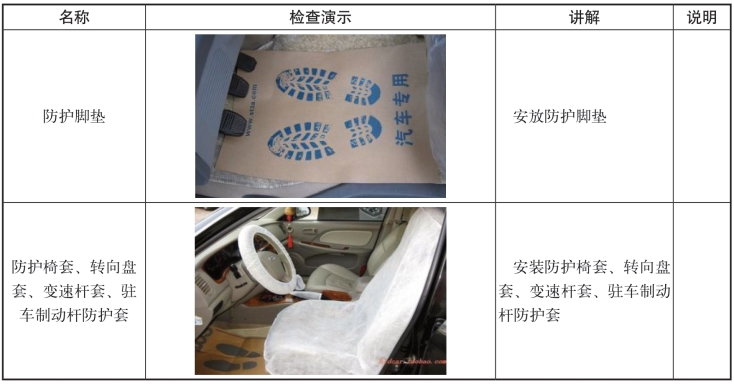

1)做好车辆检查的防护措施(见表2.1)

表2.1 车辆检查的防护措施

(https://www.xing528.com)

(https://www.xing528.com)

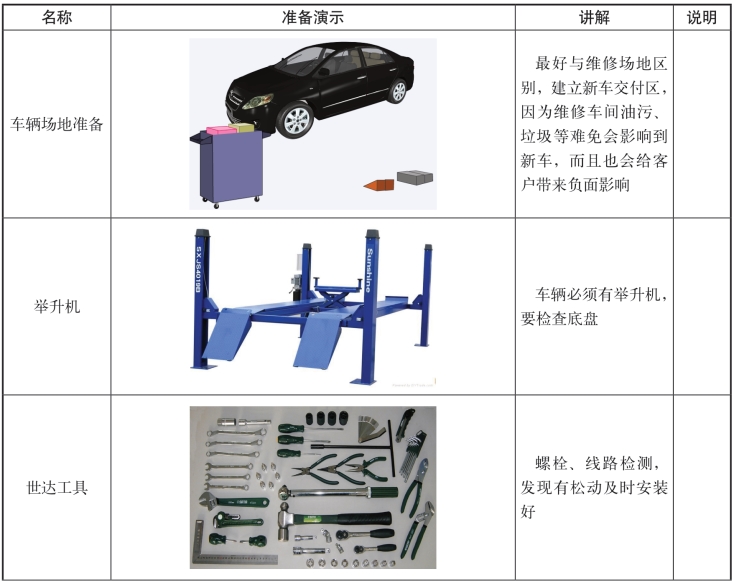

2)现场设备、工具等准备(见表2.2)

表2.2 现场设备、工具等准备

续表

2.任务实施流程

图2.10所示为机体组装配图,在拆装机体组时提供结构参考。

图2.10 机体组装配图

1—气缸盖罩;2—正时皮带;3—凸轮轴链轮;4—曲轴链轮;5—张紧器;6—惰轮;7—正时皮带上盖;8—正时皮带下盖;9—法兰;10—曲轴皮带轮

3.任务实施步骤

机体组的拆装

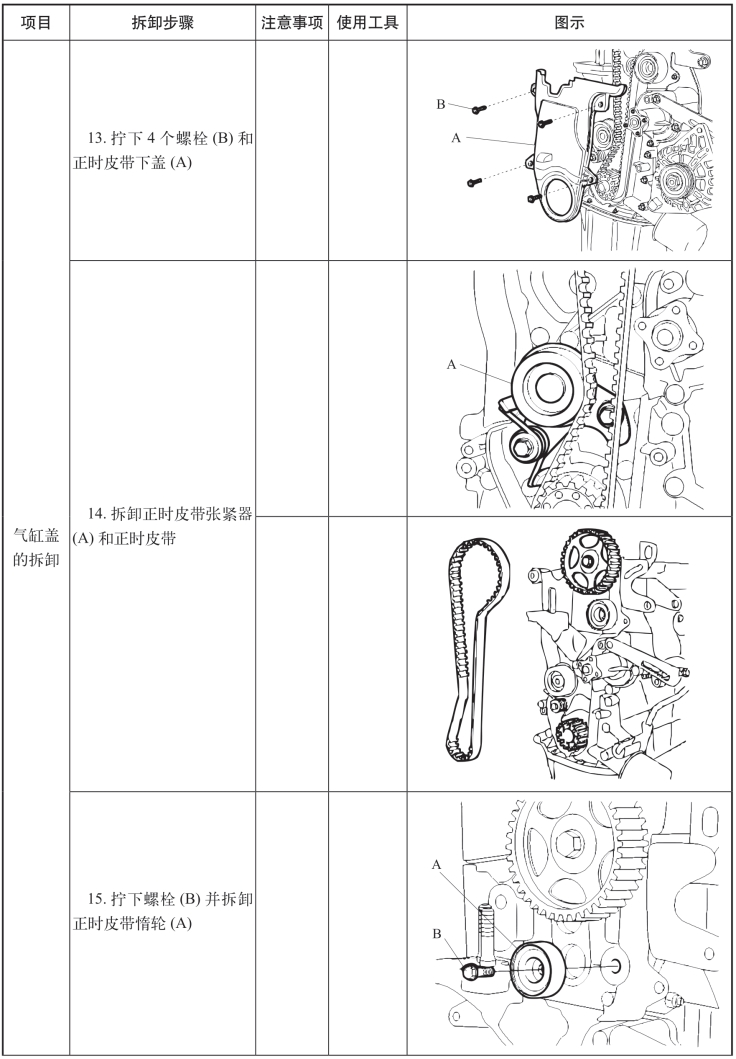

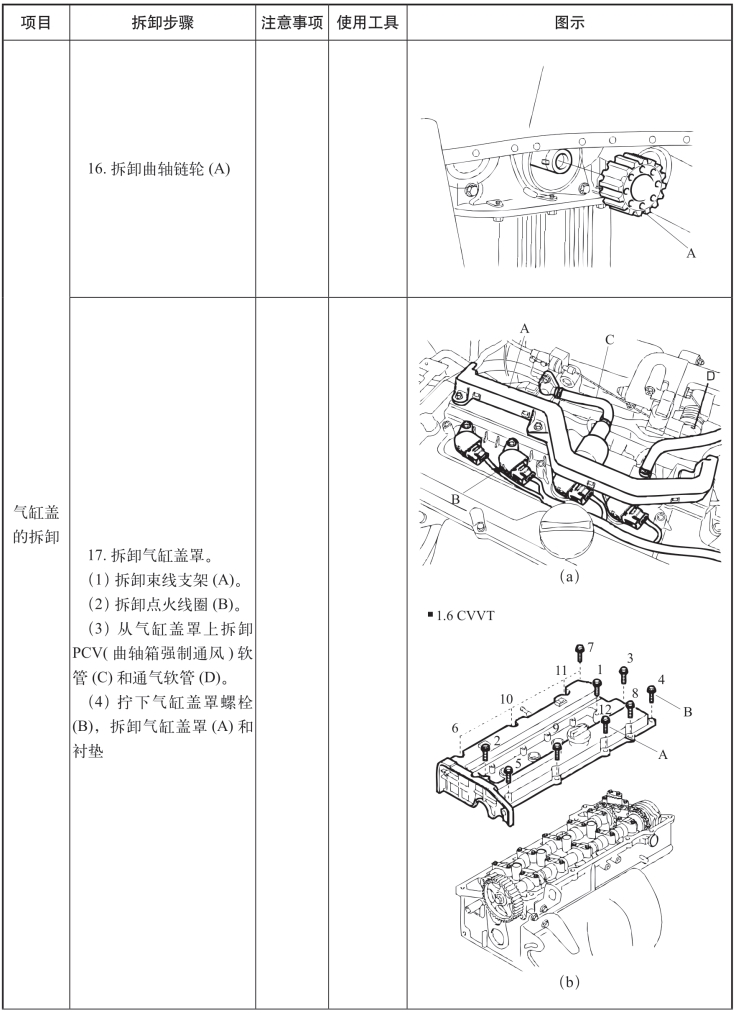

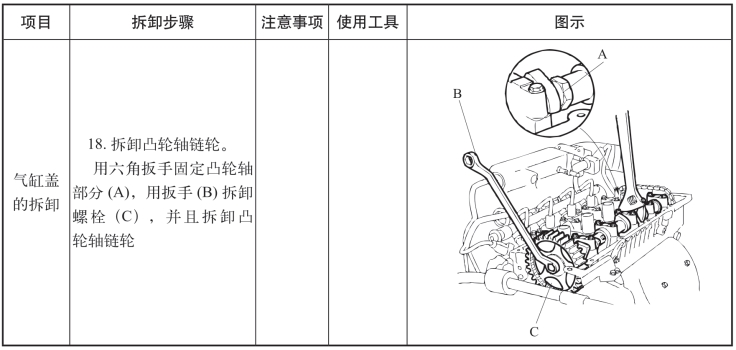

1)气缸盖的拆卸(见表2.3)

表2.3 气缸盖的拆卸

续表

续表

续表

续表

2)正时系统的检查(见表2.4)

表2.4 正时系统的检查

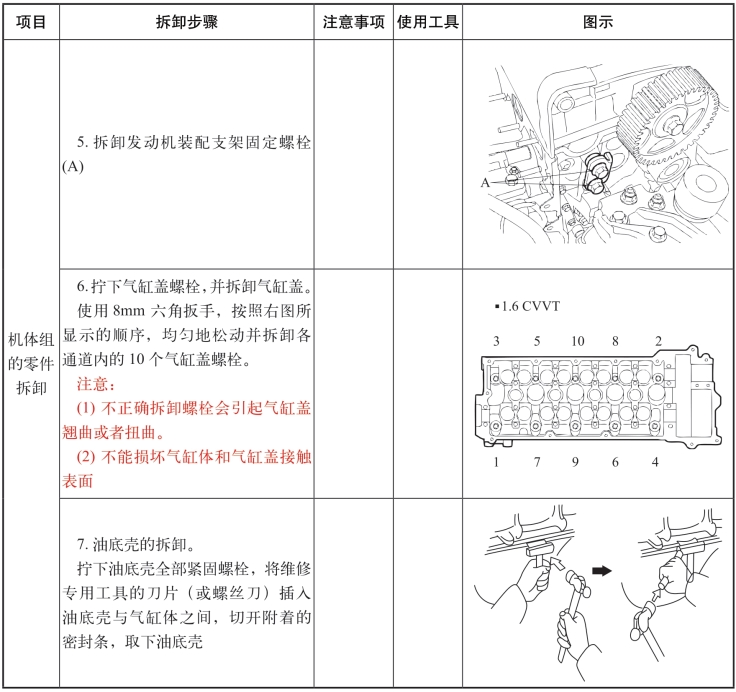

3)机体组零件的拆卸(见表2.5)

表2.5 机体组零件的拆卸

续表

4)机体组的零件的安装(见表2.6)

表2.6 机体组零件的安装

续表

续表

续表

续表

续表

续表

四、拓展知识

正时皮带与链条

正时皮带(Timing Belt)是发动机配气系统的重要组成部分,通过与曲轴的连接并配合一定的传动比来保证进、排气时间的准确。使用皮带而不是齿轮来传动是因为皮带噪声小、自身变化量小而且易于补偿。显而易见,皮带的寿命肯定比金属齿轮短,因此要定期更换皮带。

正时皮带起承上启下的作用,上部连接发动机缸盖的正时轮,下部连接曲轴正时轮,在“正时”的连接作用下,时刻要保持“同步”运转。

正时,就是通过发动机的正时机构,让每个气缸正好做到:活塞向上正好到上止点时,气门正好关闭、火花塞正好点火。

正时皮带属于橡胶部件,随着发动机工作时间的增加,正时皮带和正时皮带的附件,如正时皮带张紧轮、正时皮带张紧器和水泵等都会发生磨损或老化。因此,凡是装有正时皮带的发动机,厂家都会有严格要求:在规定的周期内定期更换正时皮带及附件,更换周期则随着发动机的结构不同而有所不同,一般在车辆行驶到6万~10万km时更换,具体的更换周期应该以车辆的保养手册说明为准。

正时皮带一般是在8万km时考虑更换。就算车上备有正时皮带,一旦其发生断裂,自己也无法更换。因此,当总行驶路程到达8万km时,建议更换。正时皮带在散热器风扇的后面。

随着汽车制造技术水平和工业发展的不断进步,部分发动机的正时皮带已被发动机链条所替代,与传统的皮带驱动相比,链条驱动方式的传动可靠、耐久性好,并且可以节省空间。正时系统由齿轮、正时链条(见图2.11)和张紧装置等组成,其中液压张紧器可自动调节张紧力,使链条张力始终如一,并且终身免维护,这就使其与发动机同寿命,不但安全性和可靠性得到了一定的提升,还将发动机的使用、维护成本降低了不少,可谓一举两得。

图2.11 发动机正时链条

我们再从几个方面来看一看正时链条与老式皮带相比都具有哪些优缺点:

(1)对于厂家来说,生产正时链条的成本要明显高于正时皮带,并且由于链条都是终身免维护的,因而厂家的后期效益也会随之降低。另外,正时链条相比皮带还会对发动机动力产生一定影响。

(2)从消费者角度考虑,由于正时皮带使用寿命的限制,用户的后续养车成本会随之增加,而正时链条的寿命与发动机相同,因此无须进行更换,当然也就无须支付相关费用。

(3)两正时系统的优缺点:正时皮带噪声小、传动阻力小、传动惯性也小,能够提高发动机的动力性及加速性能,并且容易更换。但不足之处在于其易老化,故障率高,车主的使用成本相对较高。而正时链条的优点则是使用寿命长、故障率低,且不易因正时传动故障而导致汽车发生故障;但其同样不可避免地存在一些缺点,如链条转动噪声大、传动阻力大、传动惯性大,从一定角度来说增加了油耗,性能也有所降低。虽然两种材质的正时结构都存有一些优势和不足,但就当下发展趋势来说,正时链条将会被运用在更多发动机上,相信随着设计人员对该部分的不断改进,使用者的用车成本也将会越来越低。

五、任务总结

学习本项目要求掌握的知识点:

(1)气缸盖、气缸垫的作用和结构。

(2)气缸体、气缸套的类型和特征。

(3)机体组拆装的操作规范和技术要求。

本任务要求掌握的技能点:

(1)能够准确说出机体组各组成零件的名称并指出其安装位置。

(2)能够使用拆装工具正确拆装机体组。

(3)能够对拆下的气缸体类型做出准确判断。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。