弛豫行为主要描述在高应变率加载下,从活性毁伤材料试样激活到发生明显点火现象这一高瞬态阶段。在弛豫阶段,活性毁伤材料已满足点火条件,但尚未发生明显的化学反应,处于一种反应前的临界状态,体现为从初始加载至明显化学反应之间的延迟,与点火延迟时间的概念类似。

基于弹道枪测试系统,研究PTFE/Al活性毁伤材料试样在冲击加载下引发弛豫行为,实验原理如图5.3所示。实验中,PTFE/Al活性毁伤材料组分配比为73.50%/26.50%,直径8 mm,长度40 mm,通过改变试样撞击速度、靶板安装角度和靶板材料,分析材料冲击引发弛豫行为及加载条件的影响。

试样分别以291 m/s和254 m/s的速度垂直碰撞45号钢靶时,冲击引发行为如图5.13和图5.14所示。试样与靶板作用过程可分为碰撞、碎裂及飞散、引发点火、后续断裂碎化及最终剧烈反应等阶段。当碰撞速度为291 m/s时,试样与靶板碰撞后,首先发生破坏,经一段时间之后才发生反应,该时间延迟即为材料点火之前的弛豫阶段。在t=33.33 μs时,首次观察到试样发生点火所形成的火光,但由于设备及拍摄频率限制,初始反应发生在t=16.4~33.33 μs,即在该撞击速度下,试样激活弛豫时间在该时间段之内。此后,剩余未反应试样继续与靶板碰撞形成小碎片,参与化学反应产生剧烈火光。

图5.13 PTFE/AI活性毁伤材料试样以291 m/s的速度垂直碰撞靶板

当碰撞速度为254 m/s时,试样撞击靶板的过程只包括了碰撞、破碎等阶段,试样与靶板碰撞过程中未发生反应(t=149.96~216.61 μs为弹托撞击于试样碎片后产生火光的时间段)。在初始碰撞阶段,靶板与试样中同时产生高应力,试样发生了破坏、粉碎。随着试样继续运动,碰撞过程产生的应力始终超过试样强度,试样不断破碎。通过碰撞速度为254 m/s与291 m/s时情况的对比,可知活性毁伤材料的冲击引发存在阈值条件。速度较高时,碰撞应力、应变率等物理参量将超过材料激活阈值,因此会导致材料发生反应。

图5.14 PTFE/AI活性毁伤材料试样以254 m/s的速度垂直碰撞靶板

为研究碰撞角度对PTFE/Al活性毁伤材料冲击引发弛豫行为的影响,设置靶板与水平面的夹角为60°,试样以278 m/s的速度撞击倾斜钢靶的过程如图5.15所示。可以看出,改变靶板角度时,由于活性毁伤材料试样受力状态的不同,冲击引发过程及弛豫行为也有显著差异。试样碰撞靶板开始碎裂后,在t=16.4 μs时可观察到点火火光;随着试样继续与靶板碰撞,火光持续至t=65.6 μs,且点火火光始终十分微弱,表明在该碰撞速度下,材料处于激活阈值附近。与垂直碰撞相比,倾斜碰撞时试样会在更低的速度下发生点火,且点火初始时刻出现在t=16.4 μs之前,表明在倾斜碰撞条件下,活性毁伤材料激活弛豫时间更短,材料更易发生反应。

图5.15 PTFE/AI活性毁伤材料试样以278 m/s的速度倾斜碰撞钢靶

PTFE/Al活性毁伤材料试样撞击后的垂直和倾斜钢靶如图5.16所示。从图中可以看出,由于两种碰撞条件下材料反应状态不同,钢靶上的反应残留状态不同。垂直钢靶上反应产生的黑色残留分布区域更大、更均匀,而倾斜钢靶上产生的残留痕迹明显有沿靶面向上传播的趋势。由于与活性毁伤材料相比,钢靶强度更高,因此钢靶均未发生明显变形。

图5.16 PTFE/AI活性毁伤材料试样撞击后垂直和倾斜钢靶

为研究靶板材料对活性毁伤材料冲击引发弛豫行为的影响,选择2024铝靶和低密度聚乙烯(LDPE)靶板,PTFE/Al活性毁伤材料试样直径为8 mm,长度为10 mm,试样以300 m/s速度垂直撞击铝靶过程如图5.17所示。可以看出,在t=193.50 μs时,试样与靶板碰撞,活性毁伤材料点火产生火焰,且反应随着试样与靶板继续碰撞持续至t=360 μs。

图5.17 PTFE/AI活性毁伤试样以300 m/s速度垂直撞击铝靶

PTFE/Al活性毁伤材料试样以300 m/s和235 m/s的速度撞击后的铝靶如图5.18和图5.19所示。可以看出,铝靶正面有明显的凹坑,活性毁伤材料发生反应时,凹坑内及侵孔周边均可观察到黑色反应产物。撞击速度不同,靶板背面隆起变形不同。撞击速度较高时,与正面凹坑对应位置出现明显局部凸起,而撞击速度较低时,背面呈现整体变形。

图5.18 PTFE/AI活性毁伤材料试样以300 m/s的速度撞击后的铝靶

图5.19 PTFE/AI活性毁伤材料试样以235 m/s的速度撞击后的铝靶

PTFE/Al活性毁伤材料试样以257 m/s速度垂直碰撞LDPE靶板的过程如图5.20所示。撞击过程中,未观察到试样发生点火,表明试样未发生反应。碰撞过程中,试样未发生彻底粉碎,撞靶后被靶板反弹,最终反向运动。PTFE/Al活性毁伤材料试样以257 m/s和226 m/s速度撞击后的LDPE靶分别如图5.21和图5.22所示。靶板正面均在碰撞下产生凹坑,甚至发生破坏,但未观察到与铝靶凹坑内类似的黑色反应产物。靶板背面对应位置均出现凸起,且由于法兰盘的固定作用,在靶板上可观察到环状变形。产生以上现象的主要原因是,相比于钢靶与铝靶,LDPE靶板强度较低,尤其是低于PTFE/Al活性毁伤材料强度,导致碰撞后LDPE靶板表面产生凹陷破坏,但碰撞应力等特征载荷未达到材料激活阈值,因此试样未发生反应。

图5.20 PTFE/AI活性毁伤材料试样以257 m/s速度垂直碰撞LDPE靶板过程

图5.21 PTFE/AI活性毁伤材料试样以257 m/s的速度撞击后的LDPE靶板

图5.22 PTFE/AI活性毁伤材料试样以226 m/s的速度撞击后的LDPE靶板

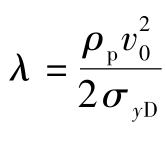

在PTFE/Al活性毁伤材料试样与靶板碰撞过程中,靶板发生变形的同时,试样也会在弹性及塑性波的作用下发生变形。当碰撞应力超过材料强度极限时,试样开始发生破坏。当试样撞击速度高于材料中塑性波波速时,在接触面不远处形成一个激波驻波,激波后方压力很高,试样变形很大,材料急剧变热,引起材料粉碎和熔解。随着撞击速度降至塑性波波速以下,试样粉碎和熔解才会停止。在该过程中,圆柱试样前端由于侵蚀产生质量损失。由此可以看出,当撞击速度高于试样中的塑性波波速时,碰撞分为两个阶段:第一阶段为侵蚀阶段,原长为L、质量为ms的试样以初速v0撞击靶板后,变为长度为L1、质量为m1=(L1/L)ms和速度v1=ZCp的试样;第二阶段侵蚀后的试样以新的初始条件继续与靶板碰撞,运动方程为(https://www.xing528.com)

式中,dx=-vpdt,运动方程可被简化为

对等式两边积分,得

式中,常数C′由初始条件x=L时,vp=v0/Z*计算得到。式中

将C′代入式(5.5),整理可得

式中, 。

。

第一阶段结束时,vp=Cp,x=L1,试样剩余长度为

剩余撞击速度v1为

剩余试样质量m1为

因此,第一阶段中试样质量损失为

式中,Cp为试样塑性波速;Ct为靶板塑性波速;ρp为试样密度,ρt为靶板密度,v0为试样初速,vp为塑性边界相对于靶板速度,ms为试样原始质量,L为试样原始长度,L1为侵蚀后试样长度,σyD为试样撞击靶板应力。

PTFE/Al活性毁伤材料试样以不同速度垂直碰撞和倾斜碰撞钢靶后的残余试样如图5.23所示。从图中可以看出,在不同加载速度及碰撞角度下,残余试样呈现不同变形特征。垂直碰撞条件下,残余试样头部被墩粗而呈现典型蘑菇形,边缘呈现瓣状裂纹。倾斜碰撞条件下,残余试样的头部呈现被切削的特征。通过测量残余试样的质量和长度,结合碰撞速度及正冲击理论,可对弛豫过程中试样材料的消耗及损失进行计算。

图5.23 以不同速度垂直碰撞和倾斜碰撞钢靶后的残余试样

冲击加载实验表明,试样从与靶板初始碰撞到发生点火之间均存在一定延迟时间,即弛豫时间。弛豫时间明显受材料组分配比、粉体粒度、碰撞速度、碰撞角度等的影响。研究表明,活性金属粉体粒径越小,弛豫时间越短;碰撞速度/碰撞压力增加,弛豫时间减小。

事实上,在激活弛豫阶段,活性毁伤材料始终处于高应变率加载状态。弛豫阶段的高瞬态特征,使通过实验研究该阶段试样应力、应变率等动力学参量存在一定困难。因此,弛豫阶段试样的动力学响应行为一般通过数值仿真方法进行研究。以直径为8 mm,长度为40 mm的PTFE/Al活性毁伤材料试样撞击钢靶为例,数值仿真中PTFE/Al材料的主要参数如表5.2所示。

表5.2 PTFE/AI活性毁伤材料Johnson-Cook模型参数

基于圆柱活性毁伤材料试样的几何对称特性,在仿真中建立二维二分之一轴对称模型,如图5.24所示。通过显式动力学分析软件仿真,试样几何模型通过4节点双线性轴对称减缩积分单元进行有限元离散。钢靶采用刚体建模,并进行刚性约束。试样和靶板之间采用面面接触,靶板为主接触面,试样为从接触面。试样撞击靶板速度为200~330 m/s。通过后处理提取试样长度、碰撞速度、应变率、碰撞应力等参量随时间的变化关系,如图5.25所示。

图5.24 PTFE/AI活性毁伤材料试样二维二分之一轴对称模型

弛豫阶段试样长度随时间的变化关系如图5.25(a)所示,碰撞应力造成材料塑性变形及破坏,80 μs前试样长度随时间近似线性减小,约100 μs后,碰撞过程结束,试样长度不再变化。试样碰撞速度随时间的变化如图5.25(b)所示,随碰撞时间增加,碰撞速度不断减小,在0~25 μs时,速度波动明显,但大致保持恒定;在30 μs后,速度快速降低。试样加载应变率随时间的变化如图5.25(c)所示,在40 μs前,由于试样长度近似线性减小,碰撞速度保持相对恒定,因此试样应变率有所上升;在40 μs后,试样长度和速度均下降,导致应变率快速下降。在200~330 m/s的速度范围内,碰撞应力的理论计算与数值仿真结果的对比如图5.25(d)所示,可以看出,以碰撞速度为280 m/s为分界点,在该速度之前,仿真结果小于理论计算结果,在280 m/s之后,仿真结果大于理论计算,但总体来讲,理论计算结果与数值仿真结果基本吻合。结合图5.13的高速摄影,试样点火出现于16.6~33.2 μs,在该区间内,碰撞应力变化不显著,加载应变率变化小于5%,表明弛豫阶段活性毁伤材料试样的碰撞应力、应变率等参量可基于试样与靶板的初始碰撞条件计算确定。

图5.25 PTFE/AI试样碰撞钢靶仿真结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。