6.4.1 气动系统

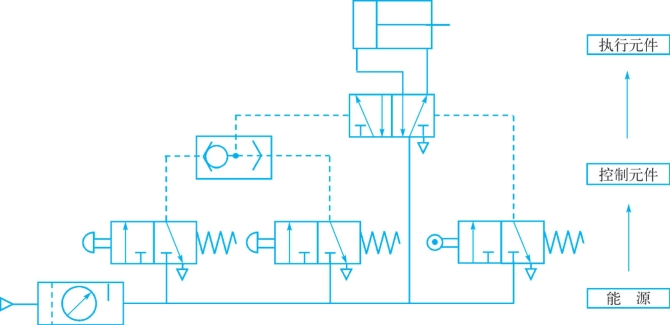

气动系统图如图6—1所示。

图6—1 气动系统图

气动系统回路示意图如图6—2所示。

图6—2 气动系统回路示意图

气压传动系统主要由以下几个部分组成:

(1)能源装置。即把机械能转换成流体的压力能的装置,主要把空气压缩到原有体积的1/7左右形成压缩空气。一般常见的是空气压缩机。

(2)执行装置。即把流体的压力能转换成机械能的装置,主要利用压缩空气实现不同的动作。一般指气压缸和气压马达。

(3)控制调节装置。即对气压系统中流体的压力、流量和流动方向进行控制和调节的装置。

(4)辅助装置。指除以上三种装置以外的其他装置,如各种管接头、气管、蓄能器、过滤器、压力计等。它们起着连接、储气、过滤、储存压力能和测量气压等辅助作用,对保证气压系统可靠、稳定、持久地工作有着重大作用。

(5)工作介质。即压缩空气。

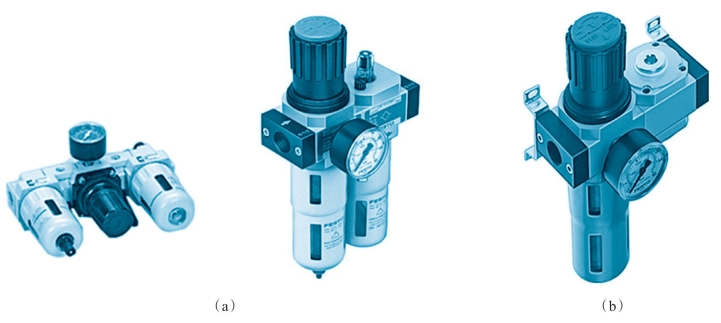

6.4.2 三联件

油雾器、空气过滤器和调压阀组合在一起构成气源调节装置,通常被称为气动三联件,它是气动系统中常用的气源处理装置(图6—3)。联合使用时,其顺序应为空气过滤器—调压阀—油雾器,不能颠倒。这是因为调压阀内部有阻尼小孔和喷嘴,这些小孔容易被杂质堵塞而造成调压阀失灵,所以进入调压阀的气体先要通过空气过滤器进行过滤。而油雾器中产生的油雾为避免受到阻碍或被过滤,应安装在调压阀的后面。在采用无油润滑的回路中则不需要油雾器。

图6—3 气动三联件实物图

(a)有油雾器;(b)无油雾器

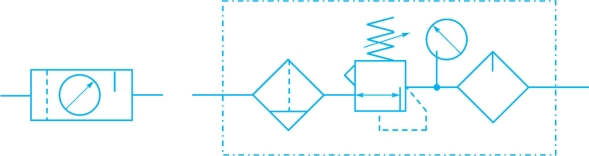

三联件气动符号如图6—4所示。

图6—4 三联件气动符号

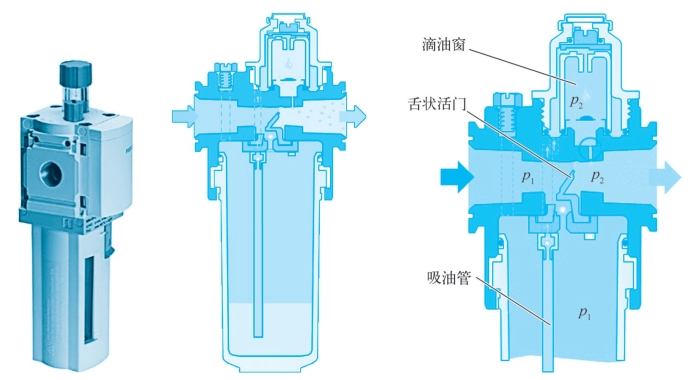

1)油雾器

以压缩空气为动力源的气动元件不能采用普通的方法进行注油润滑,只能通过将油雾混入气流,来对部件进行润滑。油雾器是气动系统中一种专用的注油装置(图6—5)。它以压缩空气为动力,将特定的润滑油喷射成雾状混合于压缩空气中,并随压缩空气进入需要润滑的部位,达到润滑的目的。

图6—5 油雾器

原理:压缩空气流动时,在舌状活门的上方因为流速大,压力降低,而此时油杯中的压力和进口压力相同,从而通过内部通道将杯中的油压至滴油窗滴下,被高速流动的压缩空气吹成雾状。

2)空气过滤器

空气过滤器主要用于除去压缩空气中的固态杂质、水滴、油污等污染物,是保证气动设备正常运行的重要元件(图6—6)。按过滤器的排水方式,可将其分为手动排水式和自动排水式。

图6—6 空气过滤器

原理:空气进入过滤器时,顺着导流片螺旋前进,依靠离心作用将水滴甩至杯壁后沉降,然后穿过滤芯,去除粉尘。

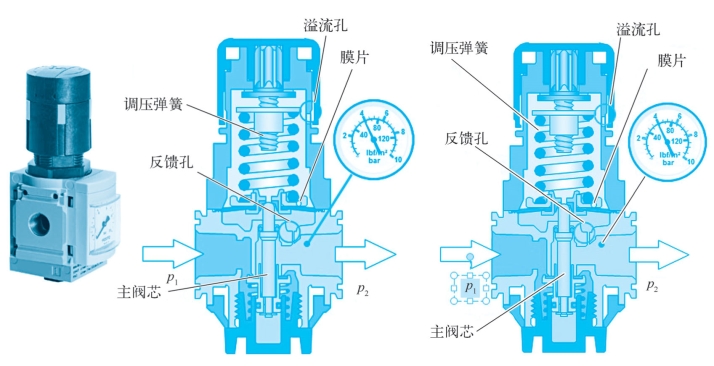

3)调压阀(减压阀)

在气动传动系统中,空压站输出的压缩空气压力一般都高于每台气动装置所需的压力,而且压力波动较大。调压阀的作用是将较高的输入压力调整到符合设备使用要求的压力,并保持输出压力稳定。由于调压阀的输出压力必然小于输入压力,所以调压阀也常被称为减压阀(图6—7)。

图6—7 调压阀

设定减压阀时,应该沿着压力升高的方向进行。

如果减压阀安装在电磁阀之后,则由于压力急剧变化,减压阀和压力表的寿命都相对缩短,请注意。

储气罐设置在减压阀进口,可以减少进口压力波动;设置在出口,可以改善出口压力波动。各有优缺点。

减压阀溢流孔经常排气,说明出口压力波动大;如果压力波动太大,则需要选用溢流量大的减压阀。

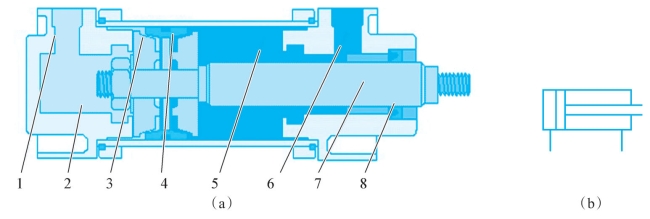

6.4.3 气管接头

气管接头如图6—8所示。

(1)卸管压片。实现了气管的快速拔插功能。

(2)气管卡片。将气管牢固卡紧,机械振动和压力波动被安全地吸收。压下端头,即可拔出气管。

(3)唇形密封圈。起到密封作用。

(4)螺纹。分为G螺纹和R螺纹:G螺纹等同于公制螺纹;其螺纹短,使用密封圈密封。R螺纹为锥形螺纹;其螺纹上敷聚四氟乙烯涂层,有自密封性;不需密封圈,螺纹拧入三分之二即可。

图6—8 气管接头

1—唇形密封圈;2—卸管压片;3—气管卡片;4—螺纹

6.4.4 气缸

1)单作用气缸

单作用气缸只在活塞一侧可以通入压缩空气使其伸出或缩回,另一侧是通过呼吸孔开放在大气中的。

这种气缸只能在一个方向上做功。活塞的反向动作则靠一个复位弹簧或施加外力来实现。

由于压缩空气只能在一个方向上控制气缸活塞的运动,所以该气缸称为单作用气缸。

如图6—9所示为单作用气缸的实物及结构图。

图6—9 单作用气缸

(a)实物图;(b)结构图;(c)图形符号

1—进、排气口;2—活塞;3—活塞密封圈;4—呼吸口;5—复位弹簧;6—活塞杆

单作用气缸的特点:

(1)由于单边进气,因此结构简单,耗气量小。

(2)缸内安装了弹簧,增加了气缸长度,缩短了气缸的有效行程,其行程受弹簧长度限制。

(3)借助弹簧力复位,使压缩空气的能量有一部分用来克服弹簧张力,减小了活塞杆的输出力。而且输出力的大小和活塞杆的运动速度在整个行程中随弹簧变形而变化。

2)双作用气缸

双作用气缸活塞的往返运动是依靠压缩空气在缸内被活塞分隔开的两个腔室(有杆腔、无杆腔)交替进入和排出来实现的,压缩空气可以在两个方向上做功。

由于气缸活塞的往返运动全部靠压缩空气来完成,所以该种气缸称为双作用气缸。

如图6—10所示为双作用气缸的结构图。

图6—10 双作用气缸结构

(a)结构图;(b)图形符号

1,6—进、排气口;2—无杆腔;3—活塞;4—密封圈;5—有杆腔;7—导向环;8—活塞杆

6.4.5 换向阀

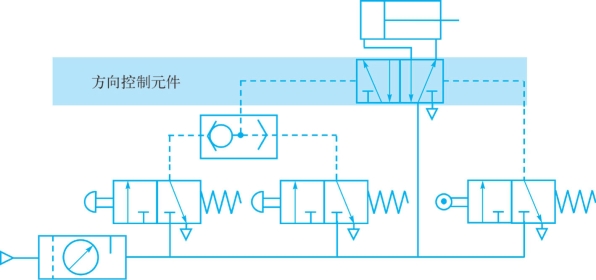

在气动基本回路中,最基本的任务是实现气动执行元件运动方向的控制,用于通断气路或改变气流方向,从而控制气动执行元件启动、停止和换向的元件称为方向控制阀。它是气动系统中应用最多的一种控制元件。

要设计某一气动系统方向控制回路,使相应的气动执行元件完成相应的运动,就需要使用方向控制阀对机构实行方向控制。方向控制元件在气动回路中的位置如图6—11所示。

图6—11 方向控制元件在气动回路中的位置

6.4.5.1 方向控制阀基础原理

方向控制阀的图形符号定义如图6—12所示。

(https://www.xing528.com)

(https://www.xing528.com)

图6—12 方向控制阀图形符号定义

1)工作口定义

【ISO标准】

1—进气口

4,2—工作口

5,3—排气口

14,12—气控口

2)阀功能定义

3)阀驱动方式定义

【人工控制】

一般手动操作

按钮式

手柄式,带定位

踏板式

【机械控制】

弹簧复位

弹簧对中

滚轮式

单向滚轮式

【气压控制】

直动式

先导式

【电气控制】

单电控

双电控

【组合控制】

先导式双电控,带手动

6.4.5.2 换向阀种类

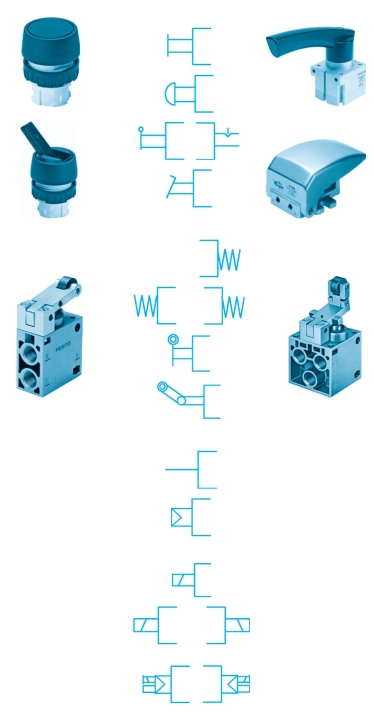

换向阀按操控方式分主要有人力操纵控制、机械操纵控制、气压操纵控制和电磁操纵控制四类。

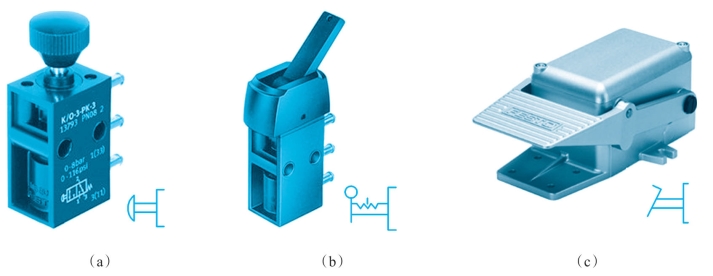

1)人力操纵换向阀

依靠人力对阀芯位置进行切换的换向阀称为人力操纵控制换向阀,简称人控阀。

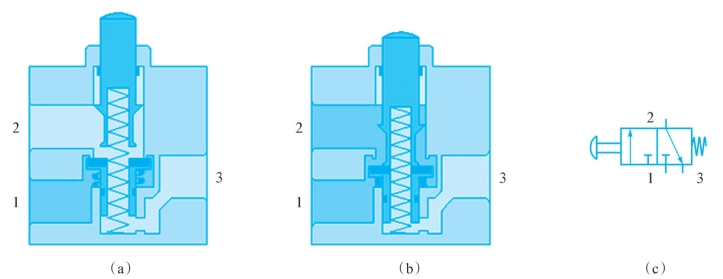

人控阀又可分为手动阀和脚踏阀两大类。常用的按钮式换向阀的工作原理如图6—13所示。

图6—13 手动换向阀工作原理

(a)换向前;(b)换向后;(c)图形符号

人控阀与其他控制方式相比,使用频率较低,动作速度较慢。因操纵力不宜太大,所以阀的通径较小,操作也比较灵活。在直接控制回路中,人控阀用来直接操纵气动执行元件,用作信号阀。人控阀常用操控机构如图6—14所示。

图6—14 人控阀常用操控机构

(a)按钮式;(b)定位开关式;(c)脚踏式

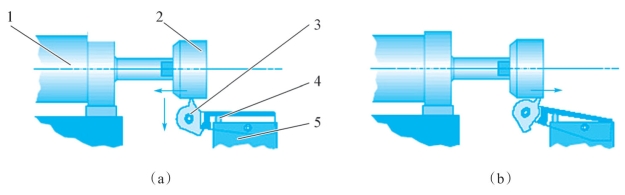

2)机械操纵换向阀

机械操纵换向阀是利用安装在工作台上的凸轮、撞块或其他机械外力来推动阀芯动作实现换向的换向阀。

由于它主要用来控制和检测机械运动部件的行程,所以一般也称为行程阀。

行程阀常见的操控方式有顶杆式、滚轮式、单向滚轮式(图6—15)等,其换向原理与手动换向阀类似。

图6—15 单向滚轮式行程阀工作原理

(a)正向通过;(b)反向通过

1—气缸;2—凸块;3—滚轮;4—阀杆;5—行程阀阀体

3)气压操纵换向阀

气压控制换向阀是利用气压力来实现换向的,简称气控阀。

气控阀根据控制方式的不同可分为加压控制、卸压控制和差压控制三种:加压控制是指控制信号的压力上升到阀芯动作压力时,主阀换向,是最常用的气控阀;卸压控制是指所加的气压控制信号减小到某一压力值时阀芯动作,主阀换向;差压控制是利用换向阀两端气压有效作用面积的不等,使阀芯两侧产生压力差来使阀芯动作实现换向的。

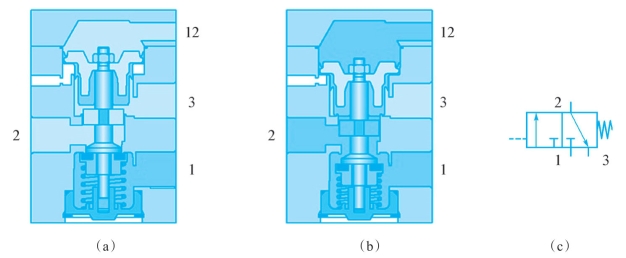

如图6—16所示为单端气控弹簧复位二位三通换向阀工作原理图。

图6—16 单端气控弹簧复位二位三通换向阀工作原理

(a)换向前;(b)换向后;(c)图形符号

换向前,气控口12的压力小于阀芯动作压力,1口截止,2口和3口导通;换向后,气控口12的压力大于阀芯动作压力,主阀换向,1口和2口导通,3口截止。

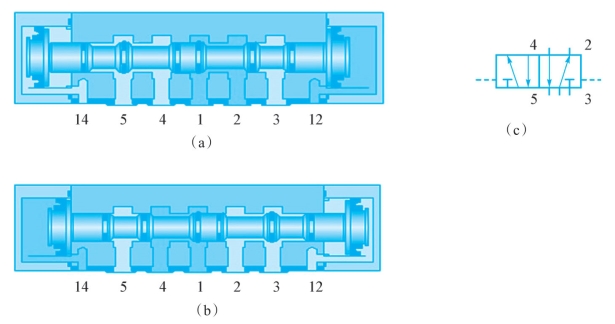

如图6—17所示为双端气控弹簧二位五通换向阀工作原理图。

图6—17 双端气控弹簧二位五通换向阀工作原理

(a)阀芯在左位;(b)阀芯在右位;(c)图形符号

当气控口12压力上升到阀芯动作压力时,主阀换向,阀芯处于左位,1口和2口导通,4口和5口导通,3口截止;当气控口14压力上升到阀芯动作压力时,主阀换向,阀芯处于右位,2口和3口导通,1口和4口导通,5口截止。

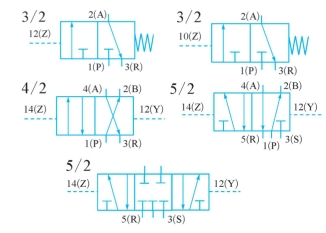

根据上述知识,应掌握的各种方向控制阀的图形符号如图6—18所示。

图6—18 常用换向阀的图形符号

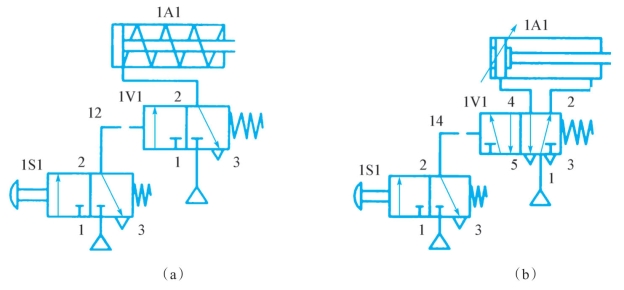

6.4.6 方向控制回路的应用

利用一个单作用气缸将某方向传送装置送来的木料推送到与其垂直的传送装置上进一步加工。通过一个按钮使气缸活塞杆伸出,将木块推出;松开按钮,气缸活塞杆缩回。

如图6—19所示工件转运装置的气动系统控制回路设计可采用直接控制回路(图6—20)来完成,也可采用间接控制回路(图6—21)来完成。

图6—19 工件转运装置

图6—20 工件转运装置的直接控制回路

(a)采用单作用气缸;(b)采用双作用气缸

图6—21 工件转运装置的间接控制回路

(a)采用单作用气缸;(b)采用双作用气缸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。