3.4.1 流量控制阀

3.4.1.1 节流阀

在液压传动系统中,节流阀是结构最简单的流量控制阀,被广泛应用于负载变化不大或对速度稳定性要求不高的液压传动系统中。节流阀节流口的形式有很多种,如图3—1所示为几种常见的形式。

图3—1 常用节流阀节流口的形式

(a)针阀式;(b)偏心式;(c)三角槽式;(d)周向缝隙式

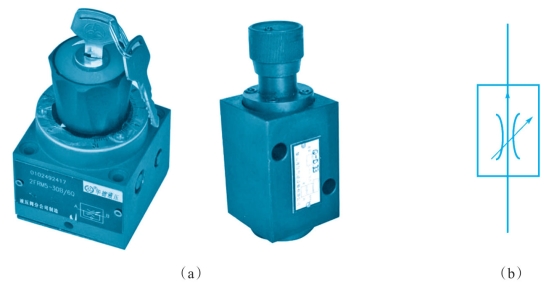

节流阀实物图及图形符号如图3—2所示。

图3—2 节流阀实物图及图形符号

(a)实物图;(b)图形符号

1)单向节流阀工作原理

将节流阀与单向阀并联即构成了单向节流阀。

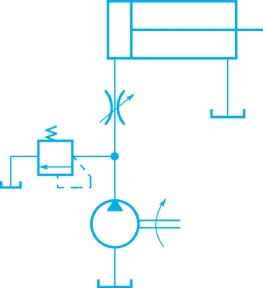

如图3—3所示为单向节流阀的工作原理图。

图3—3 单向节流阀工作原理图

(a)有节流作用;(b)无节流作用

当油液从A口流向B口时,起节流作用;当油液由B口流向A口时,单向阀打开,无节流作用。液压系统中的单向节流阀可以单独调节执行部件某一个方向上的速度。

2)单向节流阀实物图及图形符号

单向节流阀实物图及图形符号如图3—4所示。

图3—4 单向节流阀实物图及图形符号

(a)实物图;(b)图形符号

3)节流阀的流量特性

影响节流阀流量稳定性的因素主要有以下两方面:

(1)温度的影响。液压油的温度影响到油液的黏度,黏度增大,流量变小;黏度减小,流量变大。

(2)节流阀输入、输出口的压差。节流阀两端的压差和通过它的流量有固定的比例关系。压差越大,流量越大;压差越小,流量越小。节流阀的刚性反映了节流阀抵抗负载变化的干扰、保持流量稳定的能力。节流阀的刚性越大,流量随压差的变化越小;刚性越小,流量随压差的变化就越大。

普通节流阀由于刚性差,在节流开口一定的条件下通过它的工作流量受工作负载(亦即其出口压力)变化的影响,不能保持执行元件运动速度的稳定,因此只适用于工作负载变化不大和速度稳定性要求不高的场合。

3.4.1.2 调速阀

1)调速阀的特点

在液压系统中,采用节流阀调速,在节流开口一定的条件下,通过它的流量随负载和供油压力的变化而变化,无法保证执行元件运动速度的稳定性,其速度负载特性较“软”,因此只适用于工作负载变化不大和速度稳定要求不高的场合。

为克服这个缺点,获得执行元件稳定的运动速度,而且不产生爬行,可采用调速阀进行调速。

调速阀是节流阀串接一个定差减压阀组合而成的。定差减压阀可以保证节流阀的前、后压差在负载变化时始终不变,这样通过节流阀的流量只由其开口大小决定。

2)调速阀的实物及图形符号

调速阀的实物及图形符号如图3—5所示。

图3—5 调速阀的实物及图形符号

(a)实物图;(b)图形符号

3)调速阀的作用

用节流阀可以调节速度,但节流阀的进、出油口压力随负载变化而变化,影响节流阀流量的均匀性,使执行机构速度不稳定。那么该如何解决这一问题呢?

实际上,只要设法使节流阀进、出油口压力差保持不变,那么执行机构的运动速度也就可以相应地得到稳定。

4)调速阀的工作原理及结构

调速阀的工作原理及结构示意图如图3—6所示。

图3—6 调速阀的工作原理及结构示意图

1—节流阀;2—减压阀

调速阀可提供恒定流量,而与其进、出油口压力变化无关。首先,通过调节螺杆调节节流口开度,以获得期望流量。其次,定差减压阀可以保证其节流口前后之间的压差恒定。图示为调速阀处于静止位置。调速阀总是与溢流阀一起使用,即多余流量可通过溢流阀流回油箱。

当工作油液流过调速阀时,定差减压阀可保证其节流口前后之间的压差恒定。

对于调速阀,定差减压阀可保证其节流口前后之间的压差(压力p1与p2之间)恒定。如果由于负载影响,压力p3升高,则可以通过打开定差减压阀而使调速阀的整个流阻减小,从而使节流口前后之间的压差(压力p1与p2之间)恒定。

3.4.2 流量控制回路的应用

3.4.2.1 由节流阀组成的调速回路

调速回路是用来调节执行元件工作行程速度的回路。

根据节流阀在回路中的位置不同,节流调速回路分为进油路节流调速、回油路节流调速和旁油路节流调速三种。

1)进油路节流调速回路

如图3—7所示,将节流阀串联在液压泵和液压缸之间,通过调节节流阀的通流面积可以改变进入液压缸的流量,从而调节执行元件的运动速度。

图3—7 进油路节流调速回路

进油路节流调速回路的特点:

(1)由于油液要流经节流阀后才进入液压缸,故油温高、泄漏大;又由于没有背压,所以不能在负值负载(负载方向与液压缸活塞的工作方向相同时)下工作。

(2)在使用单出杆液压缸的场合,无杆腔的进油量大于有杆腔的回油量,当通过节流阀的流量为最小稳定流量时,可使执行元件获得更低的稳定速度。

(3)因启动时进入液压缸的流量受到节流阀的控制,故可减少启动时的冲击。(https://www.xing528.com)

(4)液压泵在恒压恒流量下工作,输出功率不随执行元件的负载和速度的变化而变化,多余的油液经溢流阀流回油箱,造成功率浪费,故效率低。

(5)进油腔的压力将随负载而变化,当工作部件碰到止挡块而停止后,节流阀出口压力急剧升高,利用这一压力变化来实现压力控制(如压力继电器)是非常方便的。

应用:在进油路节流调速回路中,工作部件的运动速度随外负载的增减而忽慢忽快,难以得到准确的速度,故适用于低速轻载的场合。

2)回油路节流调速回路

如图3—8所示,回油路节流调速回路将节流阀串联在液压缸和油箱之间,以限制液压缸的回油量,从而达到调速的目的。

图3—8 回油路节流调速回路

回油路节流调速回路的特点:

(1)因节流阀串联在回油路上,油液要经节流阀才能流回油箱,可减少系统发热和泄漏,而节流阀又起背压作用,故运动平稳性较好。同时,节流阀还具有承受负值负载的能力。

(2)与进油路节流调速回路一样,也是将多余油液由溢流阀带走,造成功率损失,故效率低。

(3)停止后的启动冲击较大。

应用:回油路节流调速回路多用在功率不大,但载荷变化较大、运动平稳性要求较高的液压系统中,如磨削和精磨的组合机床上。

3)旁油路节流调速回路

如图3—9所示,将节流阀并联在液压泵和液压缸的分支油路上,液压泵输出的流量一部分经节流阀流回油箱,一部分进入液压缸。在定量泵供油量一定的情况下,通过节流阀的流量大时,进入液压缸的流量就小,于是执行元件运动速度减小;反之则速度增大。因此可以通过调节节流阀改变流回油箱的油量来控制进入液压缸的流量,从而改变执行元件的运动速度。

图3—9 旁油路节流调速回路

旁油路节流调速回路的特点:

(1)一方面由于没有背压而使执行元件运动速度不稳定,另一方面由于液压泵压力随负载变化而变化,故引起液压泵泄漏也随之变化,导致液压泵实际输出量的变化,这就增大了执行元件运动的不平稳性。

(2)随着节流阀开口增大,系统能够承受的最大负载将减小,即低速时承载能力小。与进油路节流调速回路和回油路节流调速回路相比,它的调速范围较小。

(3)液压泵的压力随负载而变,溢流阀无溢流损耗,所以功率利用比较经济,效率比较高。

应用:旁油路节流调速回路适用于负载变化小、对运动平稳性要求不高的高速重载的场合,如牛头刨床的主传动系统。有时候也可用在随着负载增大,要求进给速度自动减小的场合。

3.4.2.2 典型速度控制回路

在液压传动系统中,有时需要完成一些特殊的运动,比如快速运动、速度变换等,要完成这些任务,需要由特殊的控制回路来完成。

1)快速运动回路

为了提高生产效率,机床工作部件常常要求实现空行程(或空载)的快速运动。这时要求液压系统流量大而压力低,这和工作运动时一般需要的流量较小和压力较高的情况正好相反。对快速运动回路的要求主要是在快速运动时,尽量充分利用液压泵输出的流量,减小能量消耗,以提高生产率。

2)差动连接回路

这是在不增加液压泵输出流量的情况下,提高工作部件运动速度的一种快速回路。如图3—10所示为一简单的差动连接回路,换向阀处于右位时,液压缸有杆腔的回油流量和液压泵输出的流量合在一起共同进入液压缸无杆腔,使活塞快速向右运动。这种回路结构简单、应用较多,但由于液压缸的结构限制、速度加快有限,有时不能满足快速运动的要求,常常需要和其他方法联合使用。

图3—10 差动连接回路

1—液压泵;2—溢流阀;3—换向阀;4—液压缸

3)双泵供油的快速运动回路

采用双泵供油的快速运动回路,在回路获得很高速度的同时,回路输出的功率较小,使液压系统功率匹配合理。

双泵供油的快速运动回路功率利用合理、效率高,并且速度换接较平稳,在快、慢速度相差较大的机床中应用广泛,缺点是要用一个双联泵,油路系统较为复杂。

图3—11 双泵供油回路

1—低压大流量泵;2—高压小流量泵;3—卸荷阀;4—单向阀;5—溢流阀;6—换向阀;7—节流阀;8—液压缸

如图3—11所示,在回路中用低压大流量泵1和高压小流量泵2组成的双联泵作动力源;外控顺序阀3(卸荷阀)和溢流阀5分别设定双泵供油和小流量泵2供油时系统的最高工作压力。当换向阀6处于图示位置,由于空载时负载很小、系统压力很低,如果系统压力低于卸荷阀3调定压力时,阀3处于关闭状态,低压大流量泵1的输出流量顶开单向阀4,与泵2的流量汇合实现两个泵同时向系统供油,活塞快速向右运动,此时尽管回路的流量很大,但由于负载很小、回路的压力很低,所以回路输出的功率并不大;当换向阀6处于右位,由于节流阀7的节流作用,造成系统压力达到或超过卸荷阀3的调定压力,使阀3打开,导致大流量泵1经过阀3卸荷,单向阀4自动关闭,将泵2与泵1隔离,只有高压小流量泵2向系统供油,活塞慢速向右运动,溢流阀5处于溢流状态,保持系统压力基本不变,此时只有高压小流量泵2在工作。大流量泵1卸荷,减少了动力消耗,回路效率较高。

3.4.2.3 速度换接回路

速度换接回路用于执行元件实现两种不同速度之间的切换,这种速度换接分为快速—慢速之间换接和慢速—慢速之间换接两种形式。对速度换接回路的要求是:具有较高的换接平稳性及速度换接精度。

1)快速与慢速之间的速度换接回路

采用行程阀(或电磁阀)的速度换接回路,如图3—12所示,当换向阀4处于图示位置时,节流阀2不起作用,液压缸活塞处于快速运动状态,当快进到预定位置,与活塞杆刚性相连的行程挡铁压下行程阀1(二位二通机动换向阀),行程阀关闭,液压缸右腔油液必须通过节流阀2后才能流回油箱,回路进入回油节流调速状态,活塞运动转为慢速工进。当换向阀4左位接入回路时,压力油经单向阀3进入液压缸右腔,使活塞快速向左返回,在返回的过程中逐步将行程阀1放开。这种回路速度切换过程比较平稳,冲击小,换接点位置准确,换接可靠。但受结构限制,行程阀安装位置不能任意布置,管路连接较为复杂。

图3—12 用行程阀的速度换接回路

1—行程阀;2—节流阀;3—单向阀;4—换向阀

2)两种慢速之间的速度换接回路

对于某些自动机床、注塑机等,需要在自动工作循环中变换两种以上的工作进给速度。这时需要采用两种(或多种)工作进给速度的换接回路。

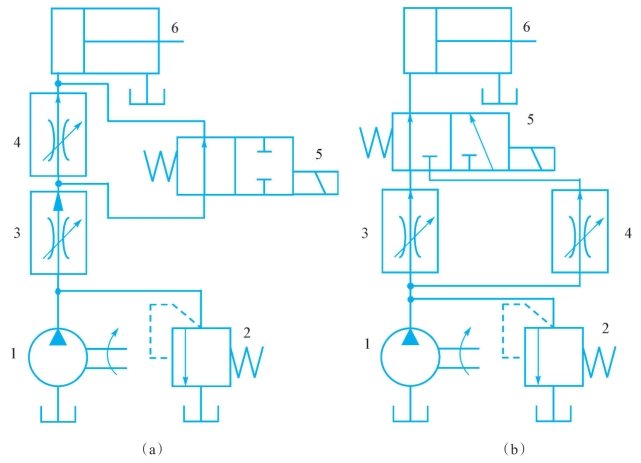

如图3—13所示为用两个调速阀来实现两种工作进给速度换接的回路。

图3—13a所示为两个调速阀串联的速度换接回路。图中液压泵输出的压力油经调速阀3和电磁换向阀5左位进入液压缸,这时的流量由调速阀3控制。当需要第二种工作进给速度时,电磁换向阀5通电,其右位接入回路,则液压泵输出的压力油先经调速阀3,再经调速阀4进入液压缸,这时的流量应由调速阀4控制,两个调速阀串联在回路中,调速阀4的节流口应调得比调速阀3小,否则调速阀4的速度换接回路将不起作用。这种回路在工作时,调速阀3一直工作,它限制着进入液压缸或调速阀4的流量,因此,在速度换接时不会使液压缸产生前冲现象,换接平稳性较好。在调速阀4工作时,油液需流经两个调速阀,故能量损失较大。

图3—13 用两个调速阀的速度换接回路

(a)两个调速阀串联的速度换接回路;(b)两个调速阀并联的速度换接回路

1—液压泵;2—溢流阀;3,4—调速阀;5—换向阀;6—液压缸

图3—13b所示是两个调速阀并联的速度换接回路。液压泵输出的压力油经调速阀3和电磁换向阀5左位进入液压缸。当需要第二种工作进给速度时,电磁换向阀5通电,其右位接入回路,液压泵输出的压力油经调速阀4和电磁换向阀5右位进入液压缸。这种回路中两个调速阀的节流口可以单独调节,互不影响,即第一种工作进给速度和第二种工作进给速度相互间没有什么限制。但一个调速阀工作时,若另一个调速阀中没有油液通过,那么它的减压阀则处于完全打开的位置,在速度换接开始的瞬间不能起减压作用,容易出现部件突然前冲的现象。

3.4.2.4 调速回路应用实例

如图3—14所示为一小型车载液压起重机。重物的吊起和放下通过一个双作用液压缸的活塞杆伸出和缩回来实现。为保证能平稳地吊起和放下重物,对液压缸活塞的运动速度必须进行一定的调节。

图3—14 液压起重机示意图

该任务执行元件采用液压缸。液压缸活塞的运动速度v=q/A,式中q为进入液压缸油液的流量,A为液压缸活塞的有效作用面积。因此要改变执行部件的运动速度,有两种方法:一是改变进入执行元件的液压油的流量;二是改变液压缸的有效作用面积。液压缸的工作面积一般只能按照标准尺寸选择,任意改变是不现实的。所以在液压传动系统中,主要采用变量泵供油或采用定量泵和流量控制阀来控制执行元件的速度。

该任务为保证能平稳地吊起和放下重物,对液压缸活塞的运动进行节流调速。任务对速度稳定性没有严格的要求,工作条件又属于低速轻载,所以可以选用结构简单的节流阀。换向阀选用M型中位,使得重物吊放可以在任何位置停止,并让泵卸荷,实现节能。

但在液压缸活塞伸出放下重物时,重物对液压缸来说是一个负值负载。为防止活塞不受节流控制、快速冲出,可以利用顺序阀产生的平衡力来支承负载。这种回路我们称为平衡回路,如图3—15所示。

图3—15 车载起重机液压控制回路

1—液压泵;2—三位四通手动换向阀;3—单向阀;4—顺序阀;5—液压缸;6—单向节流阀;7—溢流阀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。