2.4.1 压力控制阀

稳定的工作压力是保证系统正常工作的前提条件。同时,一旦液压传动系统过载,若无有效的卸荷措施的话,就会使液压传动系统中的液压泵处于过载状态,很容易发生损坏,液压传动系统中的其他元件也会因超过自身的额定工作压力而损坏。因此,液压传动系统必须能有效地控制系统压力,而担负此项任务的就是压力控制阀。

在液压传动系统中控制油液压力的阀称为压力控制阀,简称压力阀。常用的压力阀有溢流阀、减压阀和顺序阀等。它们的共同特点,是利用作用于阀芯上的油液压力和弹簧弹力相平衡的原理来进行工作。其中,溢流阀在系统中的主要作用是稳压和卸荷。

2.4.1.1 溢流阀

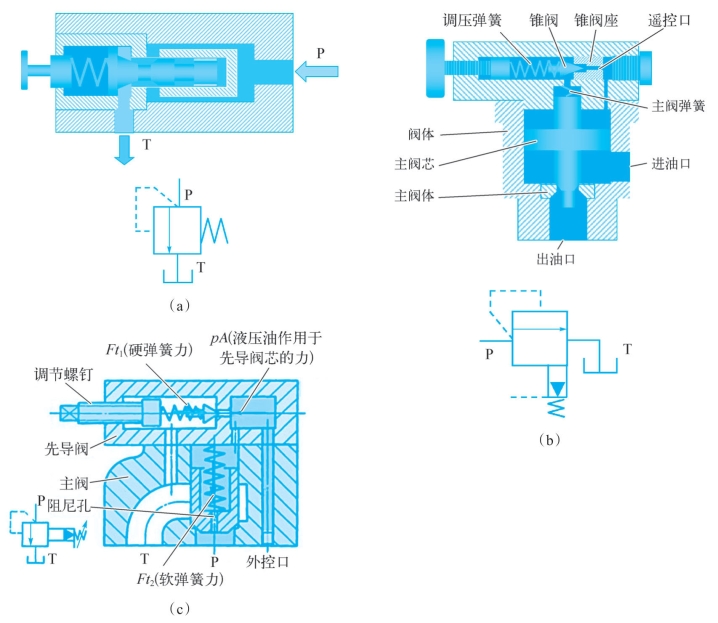

在液压系统中,常用的溢流阀有直动式和先导式两种。直动式溢流阀用于低压系统,先导式溢流阀用于中、高压系统(图2—1)。

图2—1 溢流阀结构

(a)直动式溢流阀;(b)Y型先导式溢流阀;(c)Y2型先导式溢流阀

1)直动式溢流阀

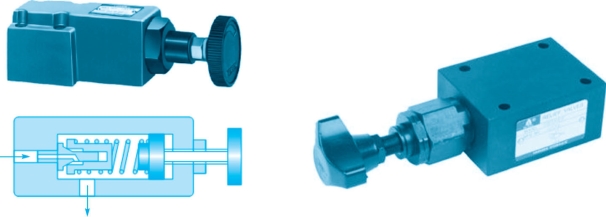

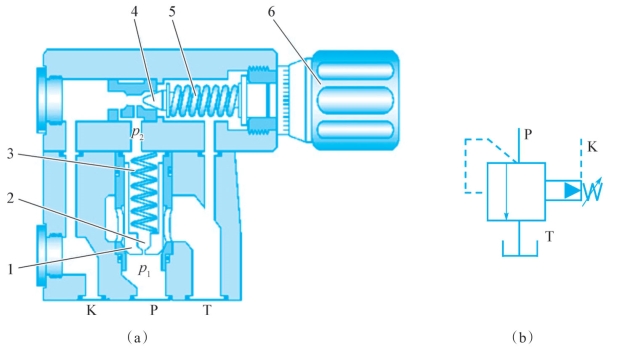

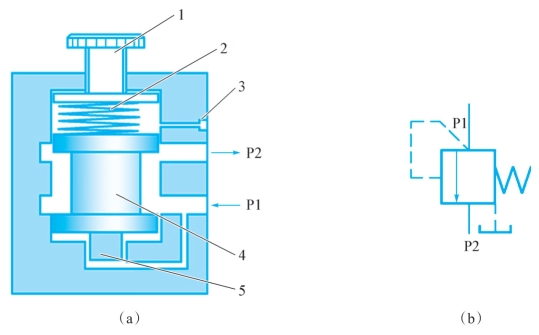

直动式溢流阀如图2—2所示。

图2—2 直动式溢流阀

(1)直动式溢流阀的工作原理。如图2—3所示,其中,弹簧用来调节溢流阀的溢流压力,假设p为作用在阀芯端面上的液压力,F为弹簧弹力,阀芯左端的工作面积为A。由图可知,当A<F时,阀芯在弹簧弹力的作用下往左移,阀口关闭,没有油液从P口经T口流回油箱;当系统压力升高到A>F时,弹簧被压缩,阀芯右移,阀口打开,部分油液从P口经T口流回油箱,限制系统压力继续升高,使压力保持在p=F/A的恒定数值。调节弹簧弹力F,即可调节系统压力的大小。所以溢流阀工作时,阀芯随着系统压力的变动而左右移动,从而维持系统压力近似于恒定。

图2—3 直动式溢流阀结构图和图形符号

(a)结构图;(b)图形符号

1—阀体;2—阀芯;3—调压弹簧;4—调节手轮

(2)直动式溢流阀的特点。直动式溢流阀的结构简单、灵敏度高,但压力波动受溢流量的影响较大,不适于在高压、大流量下工作。因为当溢流量较大而引起阀的开口变化较大时,弹簧变形较大即弹簧力变化大,溢流阀进口压力也随之发生较大变化,故直动式溢流阀调压稳定性差,定压精度低,一般用于压力小于2.5MPa的小流量系统中。

2)先导式溢流阀

先导式溢流阀剖面结构及实物图如图2—4所示。

图2—4 先导式溢流阀剖面结构及实物图

(a)剖面结构;(b)实物图

(1)先导式溢流阀结构图及图形符号如图2—5所示。

图2—5 先导式溢流阀结构图及图形符号

(a)结构图;(b)图形符号

1—主阀阀芯;2—阻尼孔;3—主阀弹簧;4—导阀阀芯;5—导阀弹簧;6—调节手轮

(2)先导式溢流阀的工作原理。先导式溢流阀由先导阀和主阀两部分组成。该阀的工作原理如下:

如图2—5所示,在K口封闭的情况下,压力油p1由P口进入,通过阻尼孔2后作用在导阀阀芯4上。当压力不高时,作用在导阀阀芯上的液压力不足以克服导阀弹簧5的作用力,导阀关闭。这时油液静止,主阀阀芯1下方的压力p1和主阀弹簧3上方的压力p2相等。在主阀弹簧的作用下,主阀阀芯关闭,P口与T口不能形成通路,没有溢流。

当进油口P口压力升高,使作用在导阀上的液压力大于导阀弹簧弹力时,导阀阀芯右移,油液就可从P口通过阻尼孔经导阀流向T口。由于阻尼孔的存在,油液经过阻尼孔时会产生一定的压力损失p,所以阻尼孔下部的压力p1高于上部的压力p2,即主阀阀芯的下部压力p1大于上部的压力p2。这个压差p=p1—p2的存在使主阀阀芯上移开启,使油液可以从P口向T口流动,从而实现溢流。

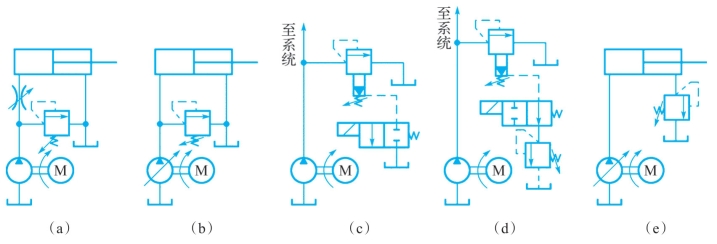

3)溢流阀的功能

溢流阀的功能如图2—6所示。

(1)溢流调压。在液压系统中用定量泵和节流阀进行调速时,溢流阀可使系统的压力稳定。并且,节流阀调节的多余压力油可以通过溢流阀溢流回油箱,即利用溢流阀进行分流。

(2)限压保护。在液压系统中用变量泵进行调速时,泵的压力随负载变化,这时需防止过载,即设置安全阀(溢流阀)。在正常工作时此阀处于常闭状态,过载时打开阀口溢流,使压力不再升高。通常这种溢流阀的调定压力比系统最高压力高10%~20%。

(3)卸荷。先导式溢流阀与电磁阀组成电磁溢流阀,控制系统实现卸荷。

(4)远程调压。将先导式溢流阀的外控口接上远程调压阀,便能实现远程调压。

(5)作背压阀使用。在系统回油路上接上溢流阀,造成回油阻力,形成背压,可提高执行元件的运动平稳性。背压大小可根据需要通过调节溢流阀的调定压力来获得。

图2—6 溢流阀的功能

(a)溢流调压;(b)安全阀;(c)卸荷;(d)远程调压;(e)背压阀

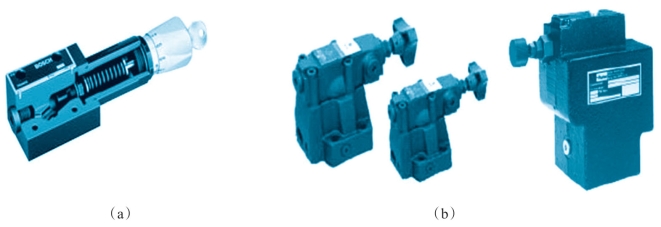

2.4.1.2 减压阀

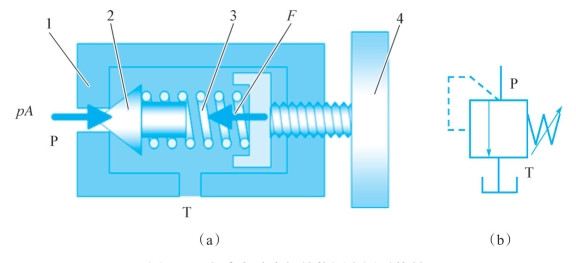

定值减压阀剖面结构及实物图如图2—7所示。

图2—7 定值减压阀剖面结构及实物图

(a)剖面结构;(b)实物图

1)直动式减压阀工作原理

直动式减压阀的工作原理如图2—8所示。当其出口压力未达到调压弹簧的预设值时,阀芯处于最左端,阀口全开。随着出口压力逐渐上升并达到设定值时,阀芯右移,阀口开度逐渐减小直至完全关闭。如果忽略其他次要因素,仅考虑作用在阀芯上的液压力和弹簧力相平衡的条件,则可以认为减压阀出口压力不会超过通过弹簧预设的调定值。

图2—8 直动式减压阀工作原理图

减压阀的稳压过程为:当减压阀输入压力变大,出口压力随之增大,阀芯也相应右移,使阀口开度减小,阀口处压降增加,出口压力回到调定值;当减压阀输入压力变小,出口压力随之减小,阀芯也相应左移,使阀口开度增大,阀口处压降减小,出口压力也会回到调定值。通过这种输出压力的反馈作用,可以使其输出压力基本保持稳定。

当两个输入口中的任何一个有输入信号时,输出口就有输出,从而实现了逻辑“或”门的功能。当两个输入信号压力不等时,梭阀则输出压力高的那个。

2)定值减压阀的图形符号

定值减压阀的图形符号如图2—9所示。

图2—9 定值减压阀的图形符号

(a)直动式;(b)先导式

2.4.1.3 顺序阀

顺序阀是把压力作为控制信号,自动接通或切断某一油路,控制执行元件做顺序动作的压力阀。根据结构的不同,顺序阀一般可分为直控顺序阀(简称顺序阀)和液控顺序阀(远控顺序阀)两种;按压力控制方式不同可分为内控式和外控式。

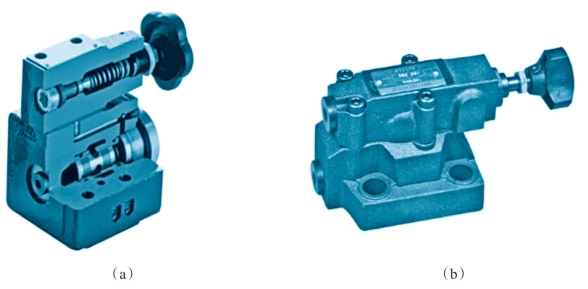

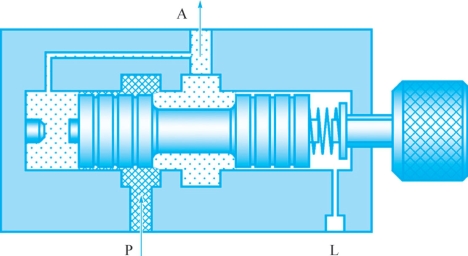

1)直动式内控顺序阀结构图及图形符号

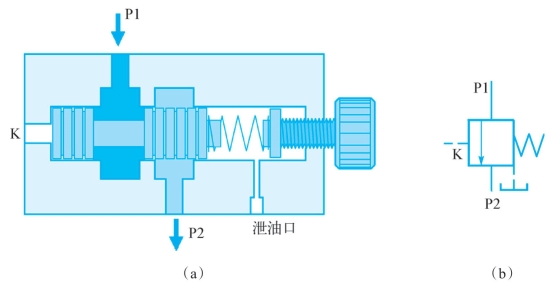

直动式内控顺序阀结构图及图形符号如图2—10所示。

图2—10 直动式内控顺序阀结构图及图形符号

(a)结构图;(b)图形符号

1—调节螺钉;2—弹簧;3—外泄油口;4—阀芯;5—测压柱塞

如图2—10所示的直动式内控顺序阀的结构图和直动式溢流阀的结构图相似。当进口油液压力较小时,阀芯4在调压弹簧2的作用下处于下端位置,进油口和出油口互不相通。当作用在阀芯下方的油液压力大于弹簧预紧力时,阀芯上移,进、出油口导通,油液可以从出油口流出,去控制其他执行元件动作。通过调节螺钉1可以对调压弹簧的预紧力进行设定,从而调整顺序阀的动作压力。

2)直动式顺序阀与直动式溢流阀的区别

(1)结构上。顺序阀的输出油液不直接回油箱,所以弹簧侧的泄油口必须单独接回油箱。为减小调节弹簧的刚度,顺序阀的阀芯上一般设置有控制柱塞。为了使执行元件准确实现顺序动作,要求顺序阀的调压精度高、偏差小,关闭时内泄漏量小。

(2)作用上。溢流阀主要用于限压、稳压及配合流量阀用于调速;顺序阀则主要用来根据系统压力的变化情况控制油路的通断,有时也可以将它当作溢流阀来使用。

3)直动式外控顺序阀工作原理图及图形符号

直动式外控顺序阀的工作原理图及图形符号如图2—11所示。

图2—11 直动式外控顺序阀工作原理图及图形符号

(a)工作原理图;(b)图形符号(https://www.xing528.com)

它与内控顺序阀的区别在于阀芯的开闭是通过通入控制油口K的外部油压来控制的。顺序阀的实物图如图2—12所示。

图2—12 顺序阀实物图

2.4.2 压力控制回路的应用

2.4.2.1 调压回路

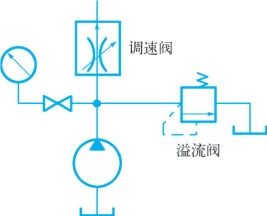

1)单级调压回路

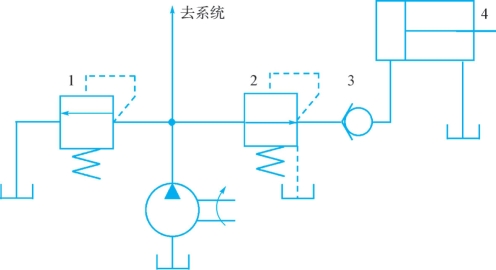

如图2—13所示的液压回路的工作原理如下:

系统由定量泵供油,采用节流阀调节进入液压缸的流量,使活塞获得需要的运动速度。因为定量泵输出的流量大于液压缸的所需流量,故多余部分的油液就从溢流阀流回油箱。这时,泵的出口压力便稳定在溢流阀的调定压力上,调节溢流阀便可调节泵的供油压力,溢流阀的调定压力必须大于液压缸最大工作压力和油路上各种压力损失的总和。根据溢流阀的压力流量特性可知,在溢流量不同时,压力调定值是稍有变动的。

图2—13 单级调压回路

2)远程调压回路

如图2—14所示为远程调压回路,在先导式溢流阀1的远控口处接上一个远程调压阀3,则回路压力可由阀3远程调节,从而实现对回路压力的远程调压控制。但此时要求主溢流阀1必须是先导式溢流阀,且阀1的调定压力(阀1中先导阀的调定压力)必须大于阀3的调定压力,否则远程调压阀3将起不到远程调压作用。

图2—14 远程调压回路

1—溢流阀;2—节流阀;3—远程调压阀

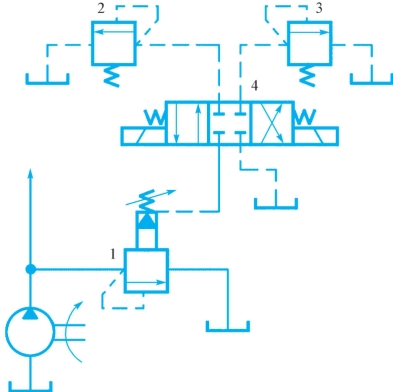

3)三级调压回路

如图2—15所示为三级调压回路。主溢流阀1的远控口通过三位四通换向阀4可以分别接到具有不同调定压力的远程调压阀2和3上。

当阀4处于左位时,阀2与阀1接通,此时回路压力由阀2调定;当阀4处于右位时,阀3与阀1接通,此时回路压力由阀3调定;当换向阀处于中位时,阀2和阀3都没有与阀1接通,此时回路压力由阀1来调定。

在上述回路中要求阀2和阀3的调定压力必须小于阀1的调定压力。其实质是用三个先导阀分别对一个主溢流阀进行控制,通过一个主溢流阀的工作,使系统得到三种不同的调定压力,并且在这三种调压情况下,通过调压回路的绝大部分流量都经过阀1的主阀阀口流回油箱,只有极少部分经过阀2、阀3或阀1的先导阀流回油箱。

图2—15 三级调压回路

1—主溢流阀;2,3—远程调压阀;4—换向阀

2.4.2.2 减压回路

减压回路的功能在于使系统某一支路上具有低于系统压力的稳定工作压力,如在机床的工件夹紧、导轨润滑及液压系统的控制油路中常需用减压回路。

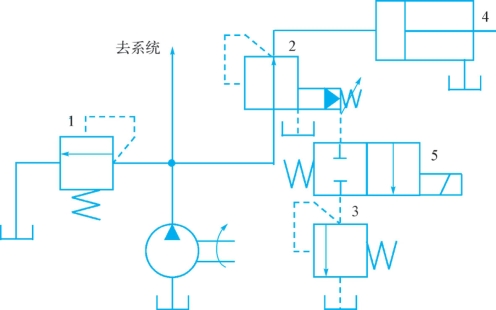

1)一级减压回路

最常见的减压回路是在所需低压的分支路上串接一个定值输出减压阀,如图2—16所示。回路中的单向阀3在主油路压力由于某种原因低于减压阀2的调定值时,用于防止油液倒流,使液压缸4的压力不受干扰而突然降低,达到液压缸4短时保压作用。

图2—16 一级减压回路

1—溢流阀;2—减压阀;3—单向阀;4—液压缸

2)二级减压回路

如图2—17所示是二级减压回路,阀3的调定压力必须低于阀2。

液压泵的最大工作压力由溢流阀1调定。要使减压阀能稳定工作,则其最低调整压力应高于0.5MPa,最高调整压力应至少比系统压力低0.5MPa。由于减压阀工作时存在阀口压力损失和泄漏口的容积损失,因此这种回路不宜在需要压力降低很多或流量较大的场合使用。

图2—17 二级减压回路

1—溢流阀;2,3—减压阀;4—液压缸;5—二位二通换向阀

2.4.2.3 增压回路

目前,国内外常规液压系统的最高压力等级只能达到32~40MPa,当液压系统需要更高压力等级时,可以通过增压回路等方法实现这一要求。

增压回路用来使系统中某一支路获得比系统压力更高的压力油,增压回路中实现油液压力放大的主要元件是增压器,增压器的增压比取决于增压器大、小活塞的面积之比。

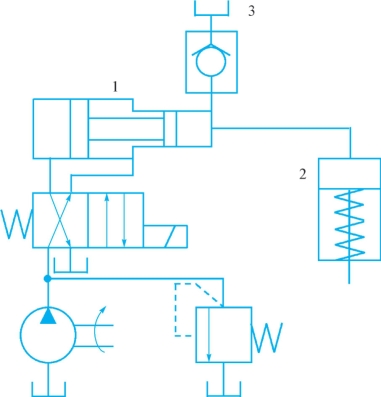

1)单作用增压器增压回路

如图2—18所示为使用单作用增压器的增压回路,它适用于单向作用力大、行程小、作业时间短的场合,如制动器、离合器等。

其工作原理如下:当换向阀处于右位时,增压器1输出压力为p2=p1A1/A2的压力油进入工作缸2;当换向阀处于左位时,工作缸2靠弹簧力回程,高位油箱3的油液在大气压力作用下经油管顶开单向阀向增压器1右腔补油。采用这种增压方式的液压缸不能获得连续稳定的高压油源。

图2—18 单作用增压器增压回路

1—增压器;2—工作缸;3—高位油箱

2)双作用增压器增压回路

如图2—19所示是采用双作用增压器的增压回路,它能连续输出高压油,适用于增压行程要求较长的场合。

当工作缸4向左运动遇到较大负载时,系统压力升高,油液经顺序阀1进入双作用增压器2,增压器活塞不论向左或向右运动,均能输出高压油,只要换向阀3不断切换,增压器2就不断往复运动,高压油就连续经单向阀7或阀8进入工作缸4右腔,此时单向阀5或阀6有效地隔开了增压器的高、低压油路。工作缸4向右运动时增压回路不起作用。

图2—19 双作用增压器增压回路

1—顺序阀;2—增压器;3—换向阀;4—工作缸;5,6,7,8—单向阀

2.4.2.4 顺序动作回路

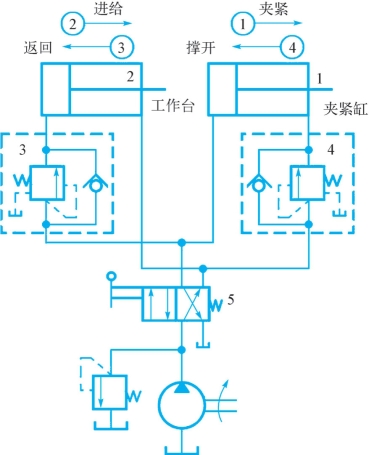

1)顺序阀控制的顺序动作回路

如图2—20所示为顺序阀控制的顺序动作回路。工作时液压系统的动作顺序为:夹具夹紧零件—工作台进给—工作台退出—夹具松开零件。其控制回路的工作过程如下:回路工作前,夹紧缸1和进给缸2均处于起点位置,当换向阀5左位接入回路时,夹紧缸1的活塞向右运动使夹具夹紧零件,夹紧零件后会使回路压力升高到顺序阀3的调定压力,阀3开启,此时缸2的活塞才能向右运动进行切削加工;加工完毕,通过手动或操纵装置使换向阀5右位接入回路,缸2活塞先退回到左端点后,引起回路压力升高,使阀4开启,缸1活塞退回原位将夹具松开。这样就完成了一个完整的多缸顺序动作循环。

图2—20 顺序阀控制的顺序动作回路

1—夹紧缸;2—进给缸;3—顺序阀;4—顺序阀;5—换向阀

显然,这种回路动作的可靠性取决于顺序阀的性能及其压力的调定值,即每个顺序阀的调定压力必须比先动作液压缸的压力高出0.8~1.0MPa。否则,顺序阀易在系统压力波动中造成误动作,也就是零件未夹紧就钻孔。

由此可见,这种回路适用于液压缸数目不多、负载变化不大的场合。

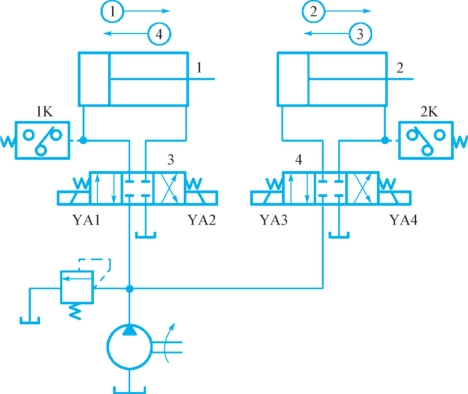

2)压力控制顺序动作回路

如图2—21所示,按启动按钮,电磁铁YA1得电,电磁换向阀3的左位接入回路,缸1活塞前进到右端点后,回路压力升高,压力继电器1K动作,使电磁铁YA3得电,电磁换向阀4的左位接入回路,缸2活塞向右运动;按返回按钮,YA1、YA3同时失电,且YA4得电,使阀3中位接入回路、阀4右位接入回路,导致缸1锁定在右端点位置、缸2活塞向左运动,当缸2活塞退回原位后,回路压力升高,压力继电器2K动作,使YA2得电,阀3右位接入回路,缸1活塞后退至起点。在压力控制的顺序动作回路中,顺序阀或压力继电器的调定压力必须大于前一动作执行元件的最高工作压力的10%~15%,否则在管路中的压力冲击或波动下会造成误动作,引起事故。

这种回路只适用于系统中执行元件数目不多、负载变化不大的场合。

图2—21 压力继电器控制顺序动作回路

1,2—液压缸;3,4—三位四通换向阀

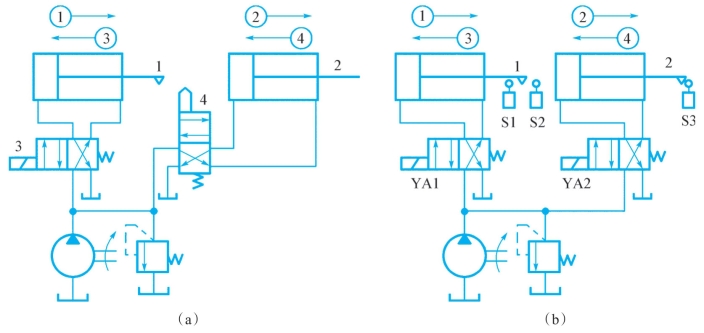

3)行程控制顺序动作回路

图2—22a是采用行程阀控制的多缸顺序动作回路。图示位置两液压缸活塞均退至左端点。当电磁阀3左位接入回路后,缸1活塞先向右运动,当活塞杆上的行程挡块压下行程阀4后,缸2活塞才开始向右运动,直至两个缸先后到达右端点;将电磁阀3右位接入回路,使缸1活塞先向左退回,在运动中其行程挡块离开行程阀4后,阀4自动复位,其下位接入回路,这时缸2活塞才开始向左退回,直至两个缸都到达左端点。这种回路动作可靠,但要改变动作顺序较为困难。

图2—22b是采用行程开关控制电磁换向阀的多缸顺序动作回路。按启动按钮,电磁铁YA1得电,缸1活塞先向右运动,当活塞杆上的行程挡块压下行程开关S2后,使电磁铁YA2得电,缸2活塞才向右运动,直到压下S3,使YA1失电,缸1活塞向左退回,而后压下行程开关S1,使YA2失电,缸2活塞再退回。在这种回路中,调整行程挡块位置,可调整液压缸的行程,通过电控系统可任意改变动作顺序,方便灵活,应用广泛。

图2—22 行程控制顺序动作回路

(a)采用行程阀控制;(b)采用行程开关控制

1,2—液压缸;3—二位四通换向阀;4—行程阀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。