1.4.1 液压系统

1.4.1.1 液压传动的工作原理

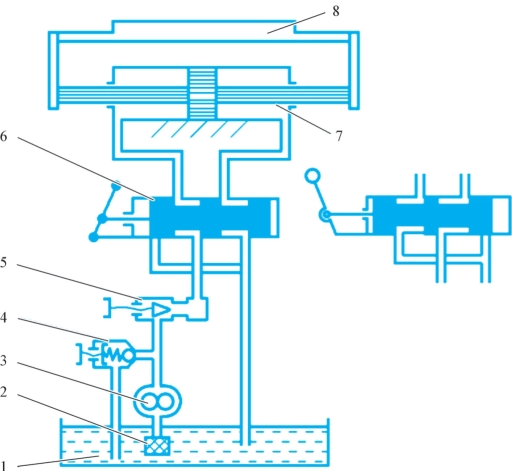

液压传动在机械中应用广泛,各种液压传动系统的结构形式可能各不相同,但其传动原理相似。现以磨床工作台往复运动液压传动系统为例,概括说明液压传动的工作原理(图1—1)。

图1—1 磨床工作台液压传动系统原理图

1—油箱;2—过滤器;3—液压泵;4—溢流阀;5—节流阀;6—换向阀;7—液压缸;8—工作台

以受压液体作为工作介质,通过元件密封容积的变化来传递运动,通过系统内部受压液体的压力来传递动力。液压传动系统工作时,可以对液体的压力、流量和方向的控制与调节来满足工作部件在力、速度和方向上的要求。即液压传动系统实际是能量转换装置。

1.4.1.2 液压传动原理图

液压传动原理图是由代表各种液压元件、辅件及连接形式的图形符号组成的,用以表示一个液压系统工作原理的简图,称为液压传动系统原理图(图1—1)。

1.4.1.3 液压元件的图形符号规定和说明

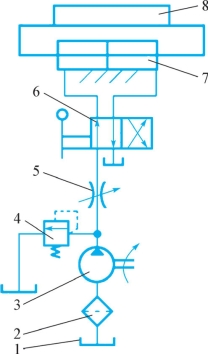

(1)标准规定的液压元件图形符号,主要用于绘制以液压油为工作介质的液压传动系统原理图(图1—2)。

(2)液压元件的图形符号应以元件的静态或零位来表示;当组成系统的动作另有说明时,可作例外。

(3)在液压传动系统中,液压元件若无法采用图形符号表达时,允许采用结构简图表示。

(4)元件符号只表示元件的职能和连接系统的通路,不表示元件的具体结构和参数,也不表示系统管路的具体位置和元件的安装位置。

(5)元件的图形符号在传动系统中的布置,除有方向性的元件符号(油箱和仪表等)外,还可根据具体情况水平或垂直绘制。

(6)元件的名称、型号和参数(如压力、流量、功率和管径等)一般应在系统图的元件表中标明,必要时可标注在元件符号旁边。

(7)标准中未规定的图形符号,可根据本标准的原则和所列图例的规律性进行派生。当无法直接引用和派生时,或有必要特别说明系统中某一重要元件的结构及动作原理时,均允许局部采用结构简图表示。

(8)元件符号的大小以清晰、美观为原则,根据图样幅面的大小斟酌处理,但应保证图形符号本身的比例。

图1—2 用图形符号表示的磨床液压传动系统原理图

1.4.1.4 液压传动系统的组成

1)动力部分

动力部分供给液压系统压力油,将原动机输出的机械能转换为油液的压力能(液压能)。

其能量转换元件为液压泵,磨床工作台液压传动系统原理图中的液压泵3就是动力元件。

2)执行部分

将液压泵输入的油液压力能转换为带动工作机构运动的机械能,以驱动工作部件运动。

执行元件有液压缸和液压马达,磨床工作台液压传动系统原理图中的液压缸7就是执行元件。

3)控制部分

用来控制和调节油液的压力、流量和流动方向。

控制元件有各种压力控制阀、流量控制阀和方向控制阀等。

4)辅助部分

将前面三个部分连接在一起,可组成一个起储油、过滤、测量和密封等作用的系统,以保证液压系统可靠、稳定、持久地工作。

辅助元件有管路、接头、油箱、过滤器、蓄能器、密封件和控制仪表等,磨床工作台液压传动系统原理图中的油箱1、过滤器2都是辅助元件。

5)传动介质

传递能量的流体,常用的是液压油。

1.4.1.5 液体状态术语定义

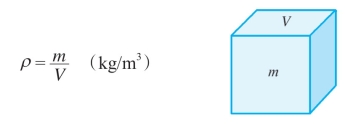

[密度ρ] 单位体积内所含液体的质量称为密度,单位为kg/m3。

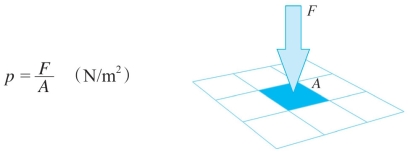

[压力p] 液体处于静止或相对静止时,液体单位面积上所受的法向作用压力称为压力。

常用单位换算关系:1bar=1.02kgf/cm2=100 000Pa=0.1MPa

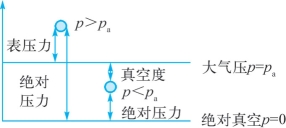

压力可用绝对压力、表压力和真空度来衡量。

[绝对压力]以绝对真空作为起点的压力值。一般在表示绝对压力的符号的右下角标注“ABS”,即pABS。

[相对压力]即指以大气压力为基准测得的高出大气压力的那部分压力。

[表压力] 高出当地大气压力的压力值。由压力表测得的压力值即为表压力。工程计算中,常将当地大气压力用标准大气压力代替,即令pa=101 325Pa。

[真空度] 低于当地大气压力的压力值。真空度=大气压力—绝对压力。

[真空压力]绝对压力与大气压力之差。真空压力在数值上与真空度相同,但应在其数值前加负号。

压力示意图如图1—3所示。

图1—3 压力示意图

压力是由负载建立的!

压力单位:1MPa=1 000 000Pa=10bar

1bar=100kPa

1.4.2 液压泵

1.4.2.1 液压泵的种类

1)按输出流量是否可变分类

液压泵分为定量泵和变量泵。

定量泵是指泵的输出流量是不能调节的。

变量泵是指泵的输出流量是可以调节的。

2)按输出油液的方向是否可变分类

液压泵分为单向液压泵和双向液压泵。

单向液压泵是指泵的输出油液方向是不能变化的。

双向液压泵是指泵的输出油液方向是可以变化的。

3)按结构形式分类

液压泵可分为齿轮泵、叶片泵、柱塞泵、螺杆泵等。

4)按液压泵的压力分类

液压泵按压力分为低压泵、中压泵、中高压泵、高压泵和超高压泵。

低压泵 0~2.5MPa

中压泵 2.5~8MPa

中高压泵 8~16MPa

高压泵 16~32MPa

超高压泵 32MPa以上

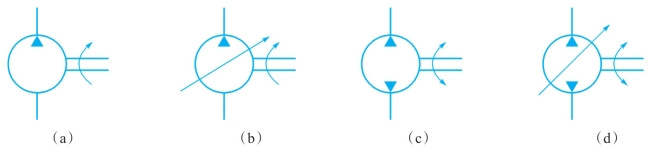

1.4.2.2 液压泵的图形符号

液压泵的图形符号如图1—4所示。

图1—4 液压泵的图形符号

(a)单向定量泵;(b)单向变量泵;(c)双向定量泵;(d)双向变量泵

1.4.2.3 液压泵的基本特点

液压泵都是依靠密封容积变化的原理来进行工作的,故一般称为容积式液压泵。

容积式液压泵主要具有以下基本特点:

(1)具有若干个密封且又可以周期性变化的空间。

(2)油箱内液体的绝对压力必须恒等于或大于大气压力。

(3)具有相应的配流机构。

1.4.2.4 液压泵的工作原理

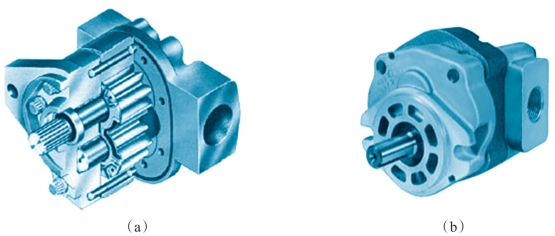

1)外啮合齿轮泵

外啮合齿轮泵剖面结构及实物图如图1—5所示。

图1—5 外啮合齿轮泵剖面结构及实物图

(a)剖面结构;(b)实物图

工作原理:

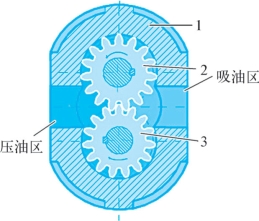

泵的壳体内装有一对外啮合齿轮,齿轮将泵壳体内分隔成左、右两个密封容腔。当齿轮按图示方向旋转时,右侧的齿轮逐渐脱离啮合,露出齿间。因此这一侧的密封容腔的体积逐渐增大,形成局部真空,油箱中的油液在大气压力的作用下经泵的吸油口进入这个腔体,所以这个容腔称为吸油腔。

随着齿轮的转动,每个齿间中的油液从右侧被带到了左侧。在左侧的密封容腔中,轮齿逐渐进入啮合,使左侧密封容腔的体积逐渐减小,把齿间的油液从压油口挤压输出,该容腔称为压油腔。

当齿轮泵不断地旋转时,齿轮泵的吸、压油口不断地吸油和压油,实现了向液压系统输送油液的过程(图1—6)。

图1—6 外啮合齿轮泵工作原理图

1—泵壳;2,3—外啮合齿轮

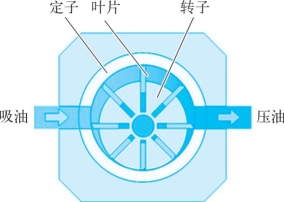

2)单作用叶片泵

工作原理:

当转子转动时,由于离心力作用,叶片顶部始终压在定子内圆表面上,两相邻叶片间就形成了密封容腔。由于在转子每转一周的过程中,每个密封容腔完成吸油、压油各一次,因此称为单作用式叶片泵(图1—7)。

图1—7 单作用叶片泵的工作原理图

3)双作用叶片泵

工作原理:

转子和定子是同心的,定子内表面由八段曲面拼成。叶片在离心力和底部压力油的作用下紧贴在定子的内表面上,在相邻叶片之间形成密封容腔。当转子沿图1—8所示方向转动时,右上角和左下角的密封容腔容积逐渐变大,所在的区域是吸油区;左上角和右下角的密封容腔容积逐渐变小,所在的区域是压油区。

图1—8 双作用叶片泵的工作原理图

1.4.2.5 液压泵的性能参数

(1)工作压力。液压泵在某一工况下输出油液的实际压力称为工作压力。

(2)额定压力。额定压力是泵在铭牌上标定的压力。

(3)最高允许压力。根据试验标准规定,允许液压泵短暂运行的最高压力值。

(4)排量。液压泵每转一周,由其密封容积几何尺寸变化计算而得的排出油液的体积称为液压泵的排量。

(5)理论流量。理论流量是指在不考虑液压泵油液泄漏的情况下,在单位时间内所排出的液体体积的平均值。实际工作中,为方便起见,一般可用液压泵的空载流量代替理论流量。

(6)实际流量。液压泵在某一具体工况下,单位时间内所排出的油液体积称为实际流量。

(7)额定流量。液压泵在正常工作条件下,按试验标准规定(如在额定压力和额定转速下)必须保证的流量称为额定流量。即泵的铭牌上标定的流量。

(8)输入功率。指液压泵主轴上实际输入的机械功率。

(9)理论输出功率。不考虑液压泵的容积损失时,其输出液体所具有的液压功率。

(10)实际输出功率。剔除因泄漏及机械磨损引起的容积损失和机械损失后,液压泵实际输出的液压功率。

1.4.3 液压缸

1.4.3.1 液压缸分类

液压缸按其结构形式可以分成活塞缸、柱塞缸和摆动缸三类。

按其作用方式可以分为单作用式和双作用式两大类。

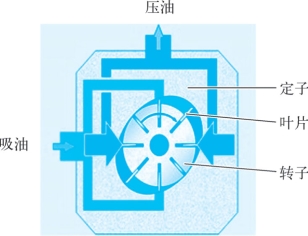

1)双作用单出杆活塞式液压缸

双作用单出杆活塞式液压缸剖面结构、实物图和图形符号如图1—9所示。

图1—9 双作用单出杆活塞式液压缸剖面结构、实物图和图形符号

(a)剖面结构;(b)实物图;(c)图形符号

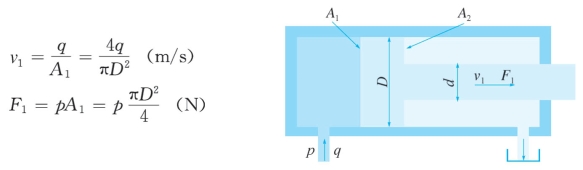

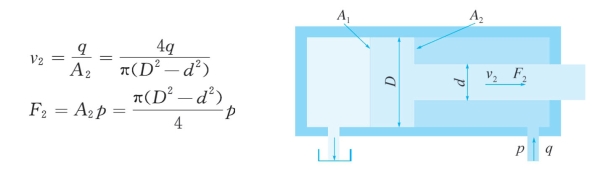

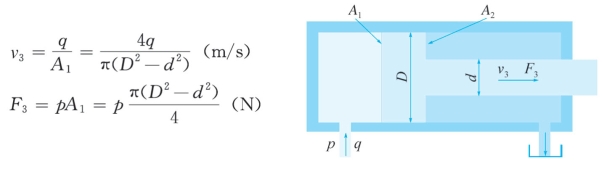

(1)速度计算。如下图所示,若泵输入液压缸的流量为q,压力为p,则当无杆腔进油时活塞运动速度v1及推力F1为

(2)推力计算。如下图所示,当有杆腔进油时活塞运动速度v2及推力F2为(https://www.xing528.com)

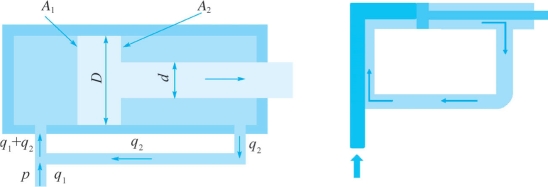

(3)差动连接。如图1—10所示,当缸的两腔同时通以压力油时,由于作用在活塞两端面上的推力产生推力差,因此在此推力差的作用下,活塞向右运动。这时,从液压缸有杆腔排出的油也进入液压缸的左腔,使活塞实现快速运动。这种连接方式称为差动连接。这种两端同时通压力油,利用活塞两端面积差进行工作的单出杆液压缸也叫差动液压缸。

图1—10 差动连接示意图

差动连接通常应用于需要快进、工进、快退运动的组合机床液压系统中。

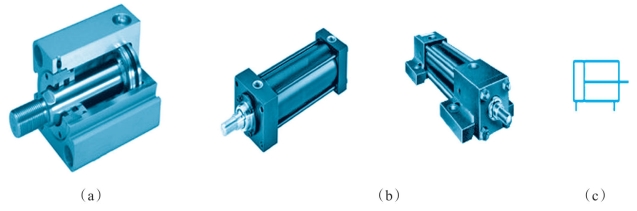

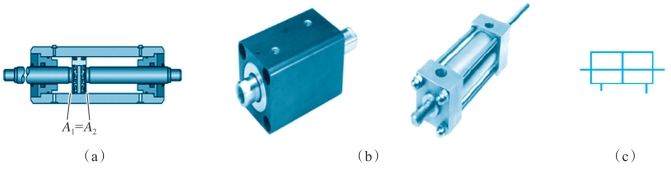

2)双作用双出杆活塞式液压缸

双作用双出杆活塞式液压缸结构、实物图和图形符号如图1—11所示。

图1—11 双作用双出杆活塞式液压缸结构、实物图和图形符号

(a)结构图;(b)实物图;(c)图形符号

(1)安装形式与适用场合。双作用双出杆活塞式液压缸的活塞两端都带有活塞杆,分为缸体固定和活塞杆固定两种安装形式。

双作用双出杆活塞式液压缸常应用于需要工作部件做等速往返直线运动的场合。

(2)运动速度v和推力F。由于双作用双出杆活塞式液压缸的两活塞杆的直径相等,故当输入液压缸的流量和油液压力不变时,其往返的运动速度和推力相等。如下图所示,运动速度v和推力F为

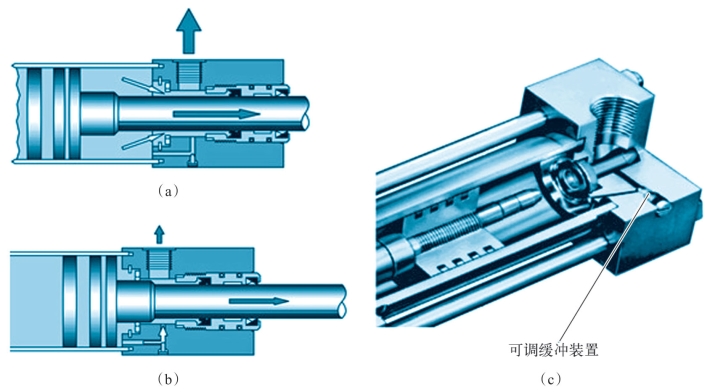

1.4.3.2 缓冲装置

在液压系统中,当运动速度较高时,由于负载及液压缸活塞杆本身的质量较大,因此造成运动时的动量很大,使活塞运动到行程末端时,易与端盖发生很大的冲击。这种冲击不仅会引起液压缸的损坏,而且会引起各类阀、配管及相关机械部件的损坏,具有很大的危害性。

所以在大型、高速或高精度的液压装置中,常在液压缸末端设置缓冲装置,使活塞在接近行程末端时,使回油阻力增加,从而减缓运动件的运动速度,避免活塞与液压缸端盖的撞击。

液压缸缓冲过程及剖面结构图如图1—12所示。

图1—12 液压缸缓冲过程及剖面结构图

(a)正常回油;(b)节流回油;(c)剖面结构图

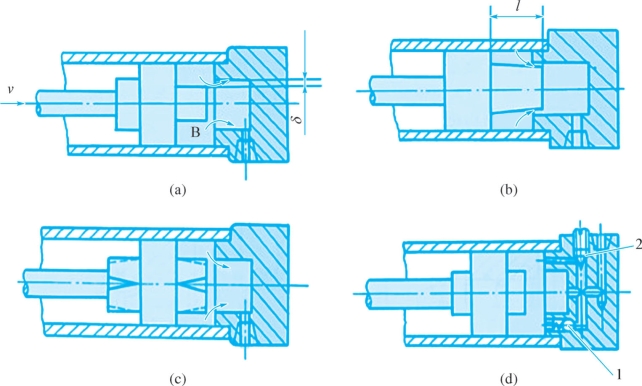

常见的缓冲装置有以下几种。

1)圆柱形环隙式(图1—13a)

活塞右端为圆柱塞,与端盖圆孔有间隙δ,当柱塞运行至端盖圆孔内时,封闭在缸筒内的油液只能从环形间隙δ处挤出去,活塞就受到一个很大的阻力而减速制动,减缓活塞的冲击。

2)圆锥形环隙式(图1—13b)

活塞右端为圆锥柱塞,当柱塞运行至端盖圆孔内时,其间隙δ随活塞的位移逐渐减小,而液阻力逐渐增加,缓冲均匀。

图1—13 液压缸的缓冲装置

(a)圆柱形环隙式;(b)圆锥形环隙式;(c)可变节流槽式;(d)可调节流式

1—单向阀;2—可调节流阀

3)可变节流槽式(图1—13c)

活塞右端为开有三角节流槽的圆柱塞,节流面积随柱塞的位移逐渐减小,而液阻力逐渐增大,缓冲作用平稳。

4)可调节流式(图1—13d)

活塞端部圆柱塞进入端盖圆孔时回油口被堵,无杆腔回油只能通过节流阀2回油。调节节流阀的开度,可以控制回油量,从而控制活塞的缓冲速度。当活塞返行程时,压力油通过回油口、单向阀1很快进入右腔作用于整个活塞上及时反向。这种缓冲装置可根据负载情况调整节流阀的开度大小,改变缓冲压力的大小,因此适用范围广。

1.4.4 换向阀

在液压系统中,当液压油进入液压缸的不同工作腔时,能使液压缸带动工作台完成往复运动。这种能够使液压油进入不同的液压缸工作油腔,从而实现液压缸不同的运动方向的元件,称为换向阀。

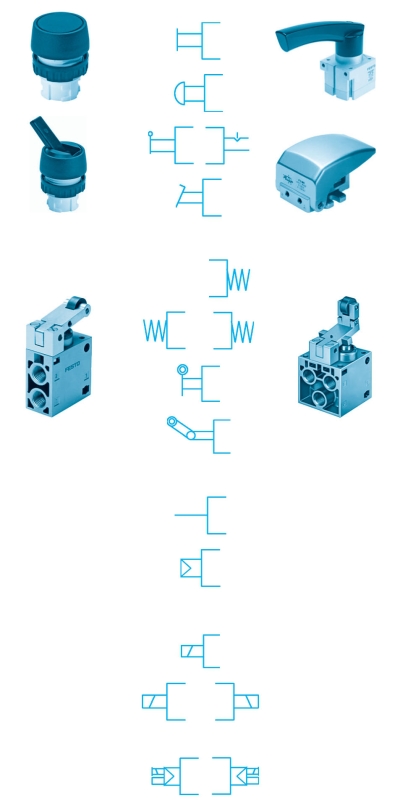

1.4.4.1 方向控制元件基础原理

一个完整的换向阀图形符号包括工作位置数、通路数、各位置上油口的连通关系、操纵方式、复位方式和定位方式等。

1)换向阀图形符号的含义

(1)用方框表示阀的工作位置。

(2)方框内的箭头表示在这一位置上油路处于接通状态。

(3)框内符号“┰”或“┴”表示此油路不通。

(4)一个方框的外部连接几个接口,就表示几“通”。

(5)字母P、T(或O)、A和B、L的含义分别为进油口、回油口、工作油口、泄漏油口。

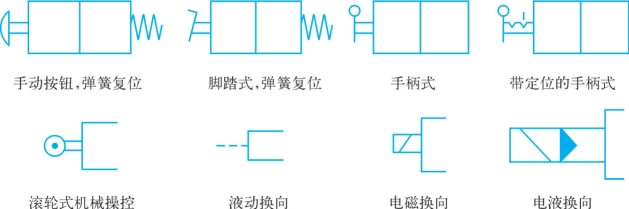

2)阀驱动方式定义

【人工控制】

一般手动操作

按钮式

手柄式,带定位

踏板式

【机械控制】

弹簧复位

弹簧对中

滚轮式

单向滚轮式

【液压控制】

直动式

先导式

【电气控制】

单电控

双电控

【组合控制】

先导式双电控,带手动

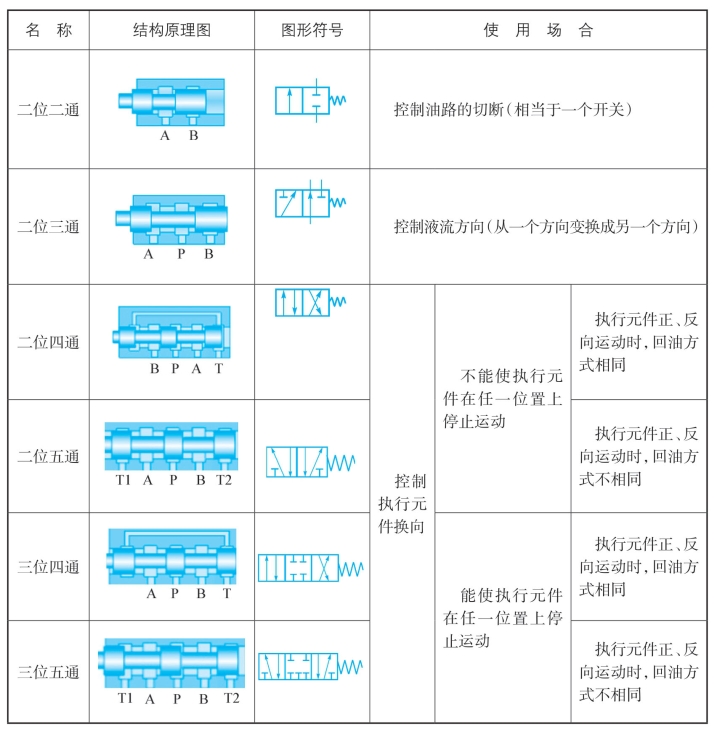

3)滑阀式换向阀的主体结构和图形符号

滑阀式换向阀的主体结构和图形符号见表1—1。

表1—1 滑阀式换向阀的主体结构和图形符号

1.4.4.2 单向阀

1)单向阀的主要作用

单向阀的主要作用是控制油液的流动方向,使其只能单向流动。

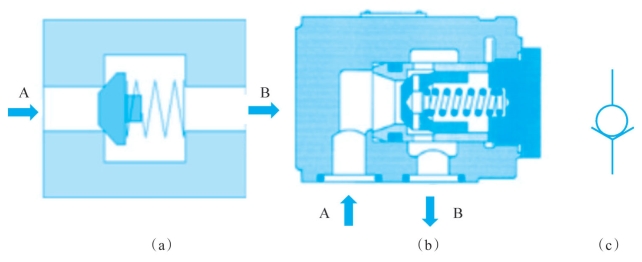

如图1—14所示,单向阀按进、出油流动方向可分为直通式和直角式两种。

直通式单向阀的进、出口在同一轴线上。

直角式单向阀的进、出口相对于阀芯来说是直角布置的。

图1—14 单向阀工作原理图和图形符号

(a)直通式;(b)直角式;(c)图形符号

2)工作原理分析

当液流由A腔流入时,克服弹簧力将阀芯顶开,于是液流由A腔流向B腔;当液流反向流入时,阀芯在液压力和弹簧力的作用下关闭阀口,使液流截止,于是液流无法由B腔流向A腔。

单向阀中的弹簧主要用以克服阀芯的摩擦阻力和惯性力,使单向阀工作可靠,所以普通单向阀的弹簧刚度一般都选得较小,以免油液流动时产生较大的压降。单向阀的开启压力一般为0.035~0.05MPa。其实物图如图1—15所示。

图1—15 单向阀实物图

3)单向阀的用途

(1)防止系统反向传动。将单向阀安装于泵的出口处,防止系统压力突然升高反向传给泵,而造成泵反转或损坏,并且在液压泵停止工作时,可以保持液压缸的位置(图1—16a)。

(2)选择液流方向。选择液流方向,使压力油或回油只能按单向阀所限定的方向流动,构成特定的回路(图1—16b)。

(3)将单向阀用作背压阀。单向阀中的弹簧主要是用来克服阀芯的摩擦阻力和惯性力的。为使单向阀工作灵敏可靠,普通单向阀的弹簧刚度都选得较小,以免油液流动时产生较大的压力降;若将单向阀中的弹簧换成较大刚度的弹簧,就可将其置于回油路中作背压阀使用。如图1—16c所示,在液压缸的回油路上串入单向阀,利用单向阀弹簧产生的背压,可以提高执行元件运动的稳定性。这样还可以防止管路拆开时油箱中的油液经回油管外流。

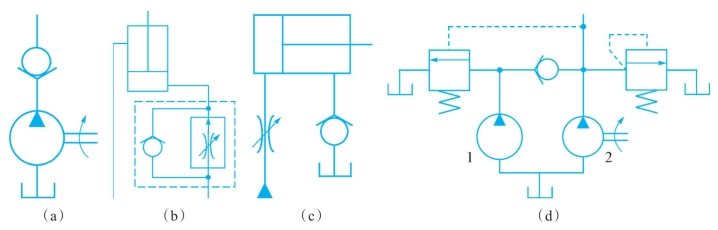

(4)隔离高、低压油区,防止高压油进入低压系统。如图1—16d所示,双泵供油系统由低压大流量泵1和高压小流量泵2组成。当需要空载快进时,单向阀导通,两个液压泵同时供油,实现执行元件的高速快进;当开始工作时,系统压力升高,低压泵利用液控式顺序阀卸荷,单向阀关闭,高压泵输出的高压油供执行元件实现工进。这样,高压油就不会进入低压泵而造成其损坏。

图1—16 单向阀的用途

(a)防止反向传动;(b)选择液流方向;(c)用作背压阀;(d)隔离高、低压油区

1—低压大流量泵;2—高压小流量泵

1.4.4.3 液控单向阀

1)液控单向阀的特点

液控单向阀在正向流动时与普通单向阀相同。它与普通单向阀的区别在于供给液控单向阀的控制油路一定压力的油液,可使油液实现反向流动。

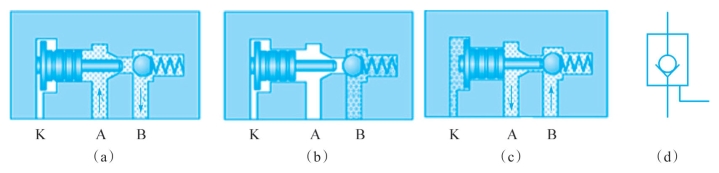

2)液控单向阀工作原理图和图形符号

液控单向阀工作原理图和图形符号如图1—17所示。

图1—17 液控单向阀工作原理图和图形符号

(a)正向导通;(b)反向关断;(c)反向导通;(d)图形符号

3)液控单向阀工作原理分析

控制口K处没有压力油通入时,在弹簧和球形阀芯的作用下,液压油只能由A口向B口流通,不能反向流动,这时它的功能相当于单向阀;当控制口K通入压力油时,控制活塞将阀芯顶开,则可以实现油液由B到A的反向流通。

由于控制活塞有较大作用面积,所以K口的控制压力可以小于主油路的压力。

液控单向阀实物图如图1—18所示。

图1—18 液控单向阀实物图

4)液控单向阀的用途

(1)保持压力。由于滑阀式换向阀都有间隙泄漏现象,所以当与液压缸相通的A、B油口封闭时,液压缸只能短时间保压。如图1—19a所示,在油路上串入液控单向阀,利用其座阀结构关闭时的严密性,可以实现较长时间的保压。

(2)实现液压缸的锁紧。如图1—19b所示的回路中,当换向阀处于中位时,两个液控单向阀的控制口通过换向阀与油箱相通,液控单向阀迅速关闭,严密封闭液压缸两腔的油液,液压缸活塞不会因外力而产生移动,从而实现比较精确的定位。这种让液压缸能在任何位置停止,并且不会因外力作用而发生位置移动的回路称为锁紧回路。

图1—19 液控单向阀的用途

(a)保持压力;(b)双向液压锁;(c)大流量排油;(d)用作充油阀

(3)大流量排油。如果液压缸两腔的有效工作面积相差较大,那么当活塞返回时,液压缸无杆腔的排油流量会骤然增大。此时回油路可能会产生较强的节流作用,限制活塞的运动速度。如图1—19c所示,在液压缸回油路加设液控单向阀,在液压缸活塞返回时,控制压力将液控单向阀打开,使液压缸左腔油液通过单向阀直接排回油箱,实现大流量排油。

(4)用作充油阀。立式液压缸的活塞在负载和自重的作用下高速下降,液压泵供油量可能来不及补充液压缸上腔形成的容积。这样就会使上腔产生负压,而形成空穴。在图1—19d所示的回路中,在液压缸上腔加设一个液控单向阀,就可以利用活塞快速运动时产生的负压将油箱中的油液吸入液压缸无杆腔,保证其充满油液,实现补油的功能。

1.4.4.4 换向阀的典型结构和应用

1)换向阀的操纵方式和典型结构

液压换向阀常用的操纵方式主要有手动、机动、电磁动、液动、电液动等(图1—20)。

图1—20 液压换向阀操控方式的图形符号表示方法

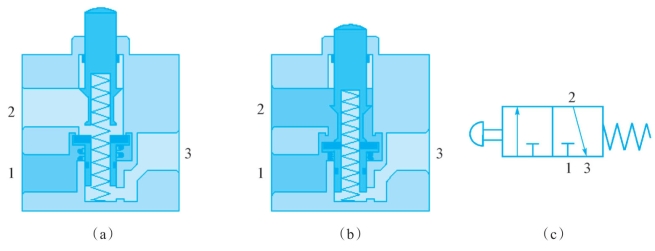

(1)手动换向阀。其结构示意图如图1—21所示。

图1—21 手动换向阀结构示意图

(a)换向前;(b)换向后;(c)图形符号

(2)机动换向阀。机动换向阀借助于安装在工作台上的挡铁或凸轮来迫使阀芯移动,从而达到改换油液流向的目的。机动换向阀主要用来检测和控制机械运动部件的行程,所以又称为行程阀。其结构与手动换向阀相似。

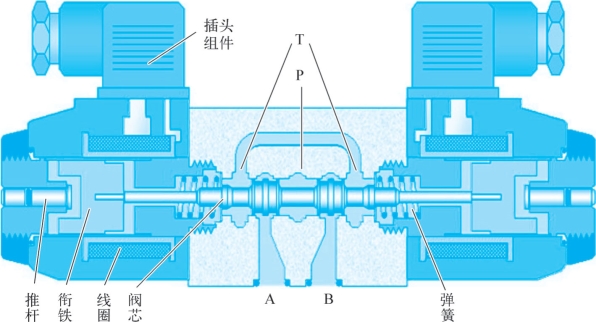

(3)电磁换向阀。液压电磁换向阀和气动系统中的电磁换向阀一样也是利用电磁线圈的通电吸合与断电释放,直接推动阀芯运动来控制液流方向的(图1—22)。

图1—22 电磁换向阀工作原理图

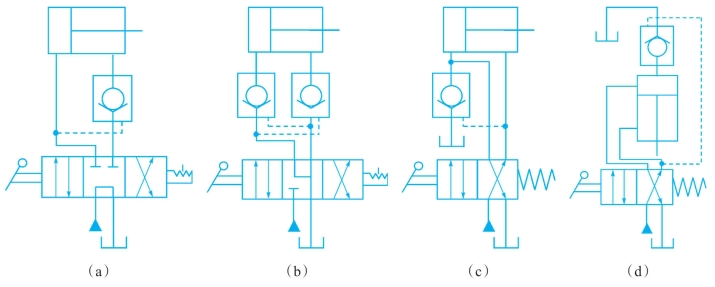

2)换向阀在方向控制回路的应用

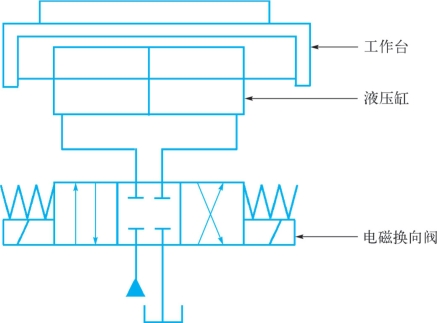

以平面磨床工作台为例说明换向阀在方向控制回路中的应用。

因为工作台在工作时,需要自动地完成往返运动,所以可以考虑选择三位四通电磁换向阀来控制双作用双出杆液压缸的运动方向,从而带动工作台实现所需的工作要求,其液压回路如图1—23所示。

图1—23 平面磨床换向控制回路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。