1.压力

由于气动密封的使用压力很低,对密封材料的强度、硬度没有太高要求,但空气的密度、黏度均大大低于液压油,仅为10-3数量级,密封结合面的极小间隙也会产生泄漏。所以气动用密封必须使用质地软、密着性好的密封材料;但材料太软,又会降低刚度,使密封圈变形太大,导致破损,所以设计时应注意综合平衡效果,一般使用邵氏硬度A70以下的材料为宜。

2.摩擦性能与温度

为使摩擦性能良好,密封接触面间应保持油膜润滑,而且应保持良好的摩擦表面状态(包括表面粗糙度)。对材料而言,硬度越高摩擦阻力越小,这与密封性的要求相违背。对形状而言,无压力时,唇形密封摩擦阻力低于预压型密封,减小断面形状可提高密封摩擦性。对于合成橡胶制密封,静摩擦力比动摩擦力大很多,且放置时间越长,气动摩擦力越大。对于气动特性要求较高的情况,应根据放置时间选择始动压力增幅较小、最低工作压力低的密封。

由于气动元件运动的摩擦热问题,设计气动密封时要充分考虑到选择使用能够承受相应高温的密封件材料。

3.润滑油(剂)

气动用密封必须施加润滑油(剂)。选择润滑剂时,首先要考虑与密封材料的相容性,以免密封件受使用的润滑油或油脂的浸润而引起膨胀或收缩。过度的膨胀会增加摩擦,从而导致运动不良,收缩则会导致密封性能下降。如果密封材料是NBR(丁腈橡胶),以一般矿物油作为润滑油都不会有过度膨胀,但一般矿物油不易保持油膜,会造成摩擦副表面直接接触。锂基润滑脂耐水、耐热,是气动用密封常用的润滑剂。NBR材料在锂系润滑脂中的体积变化率一般在±4.5%范围内,运动用密封的体积变化应控制在-5%~10%范围内。如果采用NBR材料作气动元件的密封,对一般润滑油推荐使用ISOVG32;润滑脂则推荐使用耐水性、耐热性良好的锂基润滑脂。

气动用密封目前的发展方向是无给油气动密封,它是在安装时涂上一层润滑油,在此后的使用中采用一种不供给润滑剂的润滑措施。这样一来,气动系统中就不必设置加油装置。设备维护变得更经济,也减少了因排气造成的环境污染。但同时在材料选用、形状设计等方面需要相应提高密封件的耐磨性。

空气中含有的水分,压缩后凝结成水,粘在管路和元件上。冷凝水会将润滑油(剂)带出,使密封的润滑状态恶化,加速磨损,这也是元件腐蚀的原因。因此必须充分排除空气中的水分。

4.偏心

在气动缸中,轴承间隙大,以及密封对瞬时偏心不能及时补偿,会造成泄漏,引起工作不良状态的产生。所以,轴承间隙应尽量小,一般轴承取H9/f8的配合间隙较为合适,如果受条件限制不得不增加轴承间隙,则应选用弹性良好的橡胶材料作密封圈,同时应特别注意保证有足够的过盈量。

5.速度(https://www.xing528.com)

低速情况下,由于气体比液体有更大的压缩性,压力变化更明显,摩擦对运动质量的影响更显著,因此更易发生爬行。一般来说,气动缸等元件速度越高,密封结合面间润滑油膜越容易形成,因此设计运动速度可达1m/s以上。但是速度高,容易引起发热、变形,从而导致寿命降低,因此,这种情况下应选用硬度高、耐热性好的密封材料。

6.往复运动频率

特殊的气动元件,往返运动频率可以在每年一次至每分钟300次以上的范围内变化。长时间放置,密封面间的润滑油(剂)会被挤压出来,密封材料会与结合面产生粘着,造成始动压力增加。影响始动摩擦力与放置时间关系的因素是,合成橡胶越软,接触面应力越小,放置时间对始动摩擦力的影响越小。唇形密封比挤压型密封的接触应力小,因此放置时间对始动摩擦力的影响小;同是,唇形密封端部有圆角的形状与端部为锐边的形状相比,由于接触应力被分散,所以所受影响更小。高频运动的情况下,行程越短,润滑剂越容易被压破。密封件容易受磨损和永久变形影响,此时宜选用耐磨和耐热性好的材料。

7.形状

气动缸经常用于低载,活塞和活塞杆尺寸可以很小,所以密封件的小型化成为密封设计的特点。

液压用密封为了刮取油膜,保证密封性,密封圈尖端形状最好为锐边;气动密封为保持油膜,保证润滑,密封圈尖端形状为带圆角的R形。

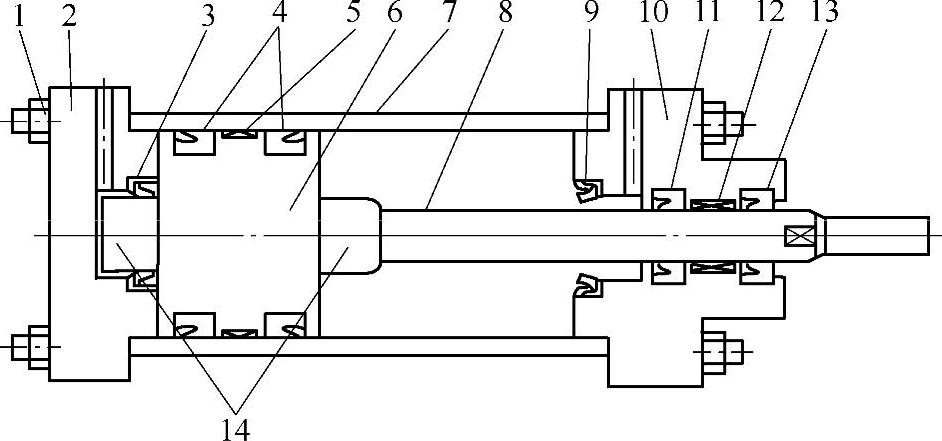

标准气缸密封结构如图7-55所示。

图7-55 标准气缸密封结构

1—系杆 2—头盖 3—缓冲密封圈 4—活塞密封圈5—活塞轴承(塑料) 6—活塞 7—筒管 8—拉杆 9—缓冲密封圈 10—拉杆盖板 11—拉杆密封圈 12—拉杆轴承(含油金属) 13—防护圈 14—缓冲套环

图7-56所示为V形圈+支承环+Y形圈,该结构适用于气缸,图中Y形圈也可替换为H形圈、U形圈等派生产品。注意沟槽两侧的台肩高度,须保证H1≥1/2H。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。