1.故障分析

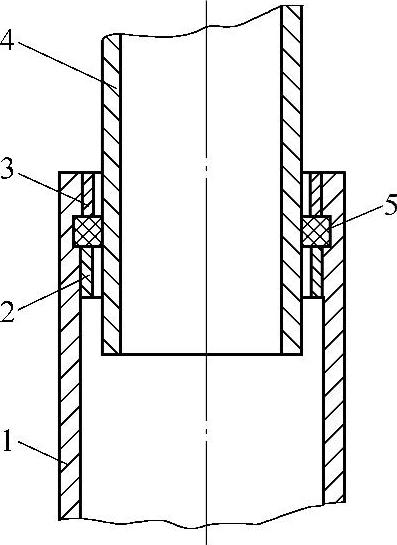

某型自卸货车有4节升降液压缸,可作三面倾卸,在使用过程中常见的故障为液压缸漏油,除因液压缸O形圈损坏外,另一个主要的原因则是密封挡套损坏(见图7-54)。每节液压缸内有上下两个塑料挡套3、2,对O形密封圈5起保护作用,当液压缸筒4在液压力作用下作上下往复运动时,若挡套老化,将使O形密封圈5移位并被液压缸筒挤坏,大量液压油将经此损坏的O形密封圈和破裂的挡套向外喷溢,导致严重漏油。

2.粘结处理

粘结修复挡套的方法:可按旧挡套原设计要求,采用耐压耐磨的聚苯乙烯材料加工成新挡套,并用天工TG205型粘结胶进行粘结即可。

图7-54 液压缸局部

1—下液压缸筒 2—下挡套 3—上挡套 4—液压缸筒 5—O形密封圈

1)清除旧挡套。用车床将液压缸内已损坏的旧挡套切削干净(以见到金属光面为止),不允许留有旧的粘结物。(https://www.xing528.com)

2)配制新挡套。用聚苯乙烯材料,按照旧挡套的形式和宽度,在车床上加工新挡套内、外圆。其外径比下液压缸筒切削后的光面直径小0.06~0.10mm,其内径比上液压缸筒外径小2~4mm(作为粘结后的精加工余量)。

3)配胶。将TG205型粘结胶的两组分按照1∶1的比例进行充分混合调匀。

4)清洗和粘结。粘结前,先用丙酮将液压缸内粘结面和新挡套清洗干净;然后,在粘结面上涂一薄层粘结剂,将新挡套嵌入并粘好。

5)加压固化。将粘结好的聚苯乙烯挡套,立即用扩张卡具(自行设计)紧压在挡套内表面上,保压时间应达24h,挡套即可牢固地粘结于液压缸内壁上。

6)车削成形。用车床将粘好的聚苯乙烯挡套内径加工至比液压缸筒外径大0.06~0.10mm。

经过上述工艺处理的液压缸,不论空载或重载,升降均自如,恢复了正常的技术性能,在使用过程中再未发生漏油现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。