机载火控雷达为了搜索、跟踪目标的空间位置,其平板裂缝天线必须在一定范围内扫描。天线座就是用来支撑天线扫描的装置,通过伺服控制系统,使天线能够按照预定的规律运动或者跟随目标运动,准确地指向目标,并且通过它精确地测出目标的方向。

液压铰链是液压驱动天线座的重要组件,由它可以实现动密封。两轴天线座含有两只液压铰链,它们是液压油路的组成部分,通过它们可以将液压油输送给随天线扫描的液压马达,动密封是必须解决的关键技术问题。液压铰链的基本性能要求主要有以下几点:①适应机载雷达的环境条件;②机械上能够灵活转动;③能承受13MPa的工作压力。

1.机载环境条件及相关标准

机载环境条件包括气候环境、力学环境、电磁及辐射环境、化学腐蚀环境等,对液压铰链来说,起决定作用的环境条件是低温环境,具体要求如下:

贮存温度:-55℃;工作:-55℃保证开机,-45℃以上正常工作。

在开机或正常工作状态下,液压铰链不得有明显外部泄漏。

在飞机上,与雷达液压系统类似的产品有变量液压泵、伺服阀等,对于液压密封性要求,GJB 2188—1994《飞机变量液压泵通用规范》是这样规定的,每台出厂的液压泵在所进行的有关试验中,其密封性应符合下列要求:

1)除轴密封装置外,所有静密封处均不允许外部泄漏形成油滴。

2)在质量一致性检验的验收试验时,轴密封装置处的泄漏量为:在额定压力条件下,静态泄漏量在30min内不超过1滴,动态泄漏量在1h内每5min不得超过1滴。

3)在鉴定检验、质量一致性检验中的定期试验及液压泵在整个使用期间,轴密封装置处的泄漏量为:在额定压力条件下,静态泄漏量在2min内不得超过1滴,动态泄漏量不得超过5mL/h。

2.密封圈类型的选择

动密封一般可选择O形、Y形、V形、复合唇形密封圈等类型,结合机载产品要求体积小、质量轻的特点,该液压铰链选用了O形密封圈,主要考虑到的是O形密封圈具有密封部位结构简单、占用空间小的特点。但作为动密封用的O形密封圈具有摩擦阻力大、寿命较短的缺点。为此,在该产品中采用了聚四氟乙烯包覆技术,使密封圈的摩擦系数大大降低,提高了密封圈的使用寿命。

3.组成及原理

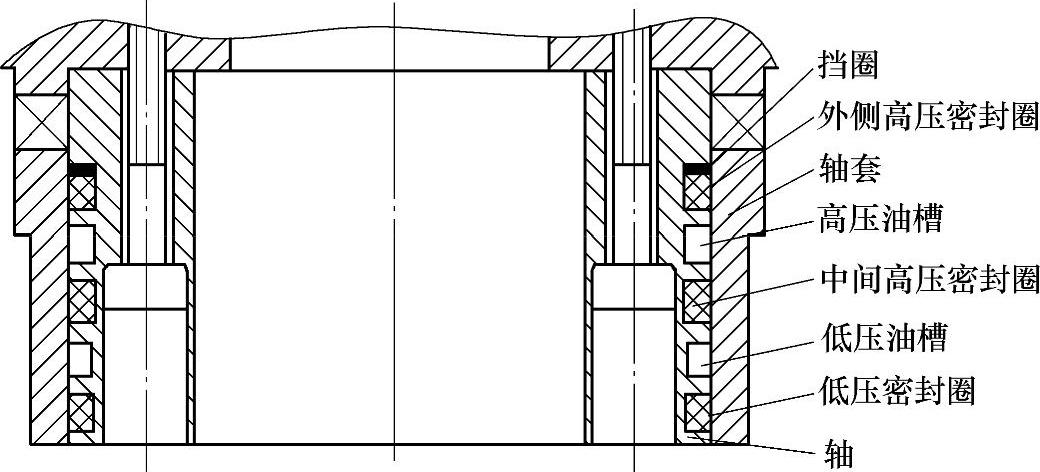

如图7-52所示,该液压铰链由轴、轴套、密封圈、挡圈、轴承、紧固件等组成,通过密封圈将油路分隔成高低压油路,密封圈仅作往复旋转运动。其密封原理如下:在液压油压力作用下,由于液体分子与金属表面相互作用,使液压油中的某些极性分子在金属表面紧密而整齐地排列起来,形成一个坚固的边界层油膜且对油产主极大的附着力。一方面实现了密封面的润滑;另一方面也密闭了轴和密封圈的间隙,从而实现了密封。

(https://www.xing528.com)

(https://www.xing528.com)

图7-52 液压铰链结构

4.设计改进和试验

图7-52所示的结构是参照《圆截面橡胶圈密封结构》的要求设计的,包括接合面的金属表面粗糙度和硬度、动密封圈的尺寸、预压缩量和密封间隙等。但在低温-55℃开机的情况下,该液压铰链的密封性会下降,为了提高可靠性,在产品研制中进一步开展了如下工作。

(1)预压缩量的设计和试验 液压铰链低温密封性下降的原因可能有硫化参数不合适造成的密封圈耐低温性能不好、密封圈的预压缩量不够或橡胶料性能下降等方面。为了验证预压缩量对密封性的影响,在图7-52所示结构的基础上,改变了密封圈预压缩量,将密封圈压缩量由正常值调高至18%~22%,并用不同批次胶料压制密封圈进行试验。经装机进行综合应力试验,结果表明:密封圈预压缩量增加后并没有提高密封性,相反磨损增大。因此在后续试验中密封圈压缩量恢复到正常范围。

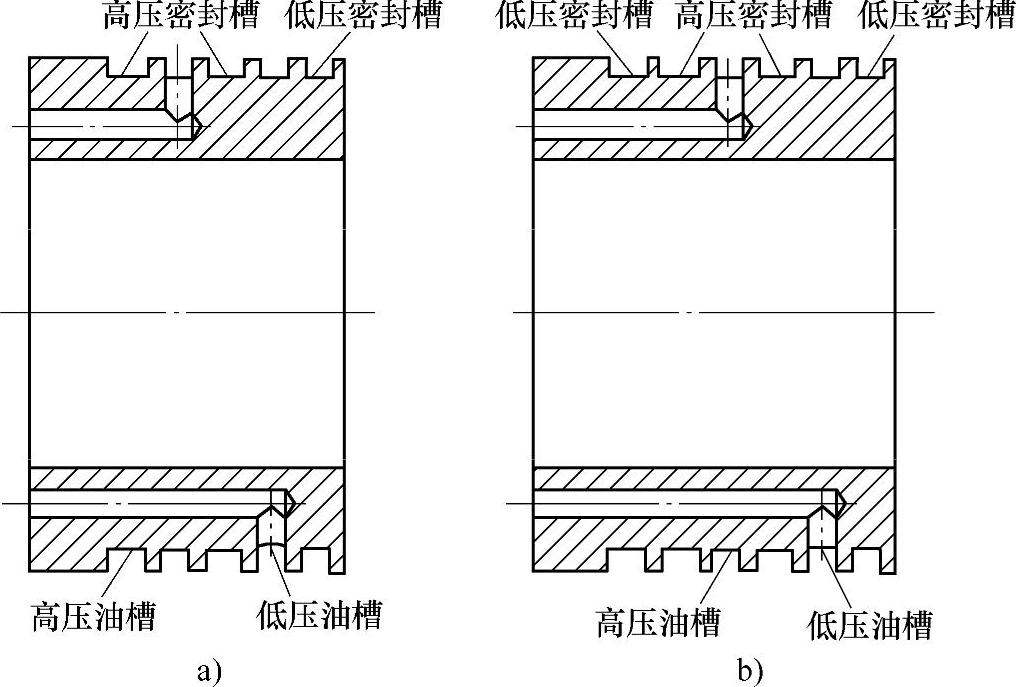

(2)结构的设计改进和试验 图7-52所示的三道密封圈结构,在低温试验中偶尔会发生外侧高压密封圈处少量渗油,拆开后发现外侧高压密封圈比外侧低压密封圈磨损严重。同时,试验结果也表明外侧低压密封圈密封可靠,磨损轻微。根据这一特点,在外侧高压密封圈的外侧增加低压油槽和一道密封圈,使两道高压密封圈处在两道低压密封圈中间,这样即使低温时高压密封圈发生渗漏,液压油也可以被增加的低压密封圈阻挡,并从低压油槽中返回油箱,从而增加密封的可靠性。同时,高压密封圈两端均浸泡在油中,有助于减轻高压密封圈的磨损,从而提高整体密封寿命。

结构改进主要集中在轴上,改进前后的结构对比如图7-53所示。采用新结构进行低温试验,低温段未发生渗漏,而且拆开后所有包覆密封圈都没有明显的磨损。

图7-53 轴改进前后的结构对比

a)原结构 b)改进后的结构

(3)表面粗糙度的设计和试验 为了提高密封圈的寿命,必须详细分析包覆密封圈磨损的原因。初步分析可能是由于聚四氟乙烯薄膜性能差异和轴套内孔表面粗糙的不匹配。

对于聚四氟乙烯薄膜的影响,对四个生产厂家、六种状态的聚四氟乙烯薄膜进行了性能测试和筛选试验。在试验中综合考虑了聚四氟乙烯薄膜的差异,以及常温与高低温、密封圈不同存放时间、不同批次胶料、不同硫化温度等因素可能对磨损情况带来的影响。试验表明:使用不同状态的聚四氟乙烯薄膜在材料性能、制成密封圈质量等方面有一定的差异,但对彻底改善密封圈的耐磨损性能无明显作用。

提高轴套内孔表面粗糙度,并装机进行了综合应力试验,结果显示密封圈的磨损情况更加严重,而且造成了渗漏的出现。实践证明提高表面粗糙度不可行。

通过降低轴套内孔表面粗糙度(Ra=0.15µm、Ra=0.03µm),再分别装机进行常温状态下的磨合试验。结果表明:极低的表面粗糙度反而明显改善了密封圈的磨损。

(4)改进结构和降低表面粗糙度后的寿命试验 试验目的是全面考核液压铰链改进后的密封性能和包覆密封圈的使用寿命,是否能够达到机载产品的技术要求。按照产品试验大纲的规定进行了规定寿命的试验,液压铰链在试验中状态始终完好,未发生渗漏现象。结果表明:改进后的液压铰链的密封性能和包覆密封圈的使用寿命能够达到产品的技术要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。