单体液压支柱是广泛用于高档普采工作面的支护设备,其可靠性与寿命直接影响着煤矿井下工作面的支护质量与安全高效生产。某矿区各矿在籍的单体液压支柱有近10万根,每年需要大修的支柱达3万多根,每年需新增加的支柱和报废的支柱基本保持在1万根左右,单体液压支柱实际使用平均寿命很难达到5年。每年都要在大修上投入大量资金,但修复后的单体支柱质量并不令人满意,各大修单位技术重点应该放到何处,是非常值得关心和亟待解决的问题。

1.液压缸修复方案的选择

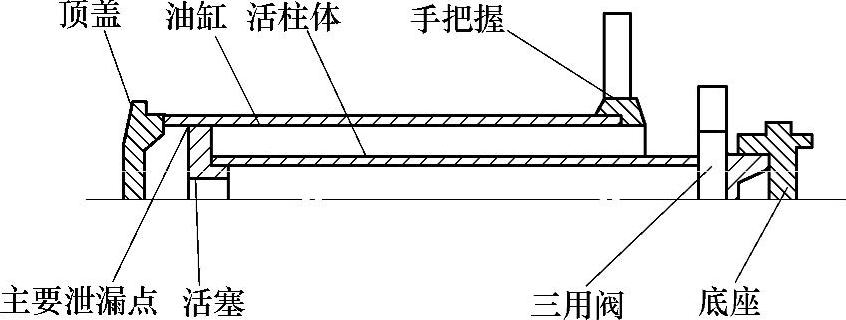

通过对单体液压支柱多年大修的数据分析和调查发现,导致支柱密封失效的位置一般出现在活柱体-活塞、顶盖-液压缸等处的密封配合上,而主要故障点集中发生在液压缸-活柱体间(图7-43),支柱工作性能的可靠性很大程度取决于该密封点的工作能力。液压缸作为单体液压支柱的一个非常容易受损的部件,缸体内腔以锈蚀泄漏为主,同时工作状态和搬运时的磨损、磕碰也会使得内腔尺寸增大、缸体变形,从而密封失效,因而对其修复方法的合理选择具有特别的意义。

图7-43 泄漏点位置示意

1)液压缸内壁镶不锈钢套工艺。由于不锈钢具有很强的防腐能力,代替液压缸易于腐蚀的内表面,大大增强了支柱的抗腐蚀能力,提高了支柱的使用寿命。该工艺先将D100孔的内径在原部位去掉一定厚度材料后镶入不锈钢套,经旋压而完成定径,再用机加工恢复其内径尺寸和粗糙度等级。不锈钢套为定型产品,有壁厚0.8mm与0.6mm两种,根据使用经验,可选用规格为壁厚0.8mm的钢套,膛D100孔时膛刀头的尺寸调整为101-0.45/-0.48mm,缸体膛完内孔后将不锈钢套嵌入缸体,割除多余不锈钢材料。旋压是最后一道工序,旋压实际上是通过旋压头上的滚柱对不锈钢套表面进行挤压,使缸套产生塑性变形从而使钢套紧紧地贴在缸体内壁上完成后的尺寸公差和内腔表面粗糙度Ra应分别到达100+0.050mm和3.2µm。采用该工艺修复液压缸后,大修后支柱的维修期延长60%以上,同时质量稳定可靠。(https://www.xing528.com)

2)液压缸热喷涂修复工艺。ZD-1粉末涂料是一种非金属材料,具有优良的防腐耐磨性能,将它加热后,喷涂在液压缸内孔表面上作为防腐层,能彻底消除电镀金属层带来的阳极腐蚀。待修液压缸通过冷挤扩径、整形、热喷涂ZD-1粉末涂料、研磨、检验多道工序后,即可检验出厂。

本工艺克服了膛削扩孔的繁杂工序,降低了机加工量,也避免了缸壁减薄问题,并由于液压缸在“冷挤扩径”过程中始终处于拉伸应力状态,因而兼有“冷挤硬化”效应,减小了弯曲变形,提高了液压缸强度。

2.密封方式选用方案

通常液压缸-活柱之间采用Y型密封圈的密封方式。在支柱工作时,乳化液由三用阀注入缸体内部,活柱与液压缸相对运动,由于液压缸筒体径向位移量的作用,其动密封点(Y型密封圈处)始终处于密封松弛状态,支柱内腔压力越高,液压缸筒体的径向位移量越大,密封点密封越松弛,同时,密封泄漏的可能性越大。在顶板快速来压,附加较大冲击载荷时,液压缸内腔压力瞬时增高50%以上,液压缸筒体径向位移量相应加大,液压缸筒体内表面与Y型密封圈的密封更加松弛,造成密封泄漏。大修中,可使用具有自动补偿功能的密封圈,对于内径胀大超差,表面粗糙度下降、缸体内壁麻坑直径小于2mm、表面涂层脱落等缺陷的液压缸均能达到良好的密封效果。其具体工作原理为通过将高压乳化液引入密封圈内部,随着支柱内腔压力升高,密封圈与液压缸的接触面增大,从而在液压缸磨损处实现密封补偿,加强密封效果。采用密封补偿和密封胀紧的密封方式,可有效减少Y型密封圈处的泄漏,减少密封更换率及维修次数,具有良好的经济效益和社会效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。