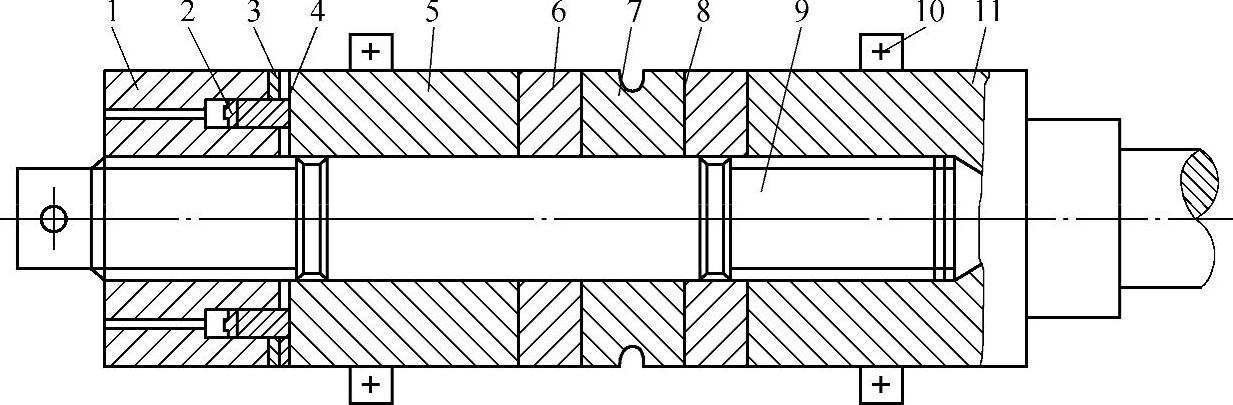

连续挤压机是较为先进的一种铝及铝合金加工设备。主轴的设计比较特别,它由拉轴、挤压轮、副轮、轴向液压缸等组成,如图7-28所示。它靠轴向液压缸加载,通过拉轴把主轴各部分连接起来形成一根整体轴,轴向液压缸加轴向力5000~6000kN拉长拉轴,然后插入调整垫后卸压,轴向拉力由于有调整垫的作用而保留在拉轴上。这样做的目的是使挤压轮有一定的预压应力,提高挤压轮的使用强度和使用寿命。由于结构和生产成本的原因,轴向液压缸外形尺寸有一定的限制,根据现有的结构,要达到主轴轴向力的要求,轴向液压缸必须建立300~350MPa的压力才能实现。这样高的压力,液压缸的密封问题就相当突出,是生产中的关键技术之一。

图7-28 主轴结构

1—轴向液压缸 2—密封圈 3—调整垫 4—静压靴 5—支承轮 6—护轮(左) 7—挤压轮 8—护轮(右) 9—拉轴 10—轴承 11—主传动轴

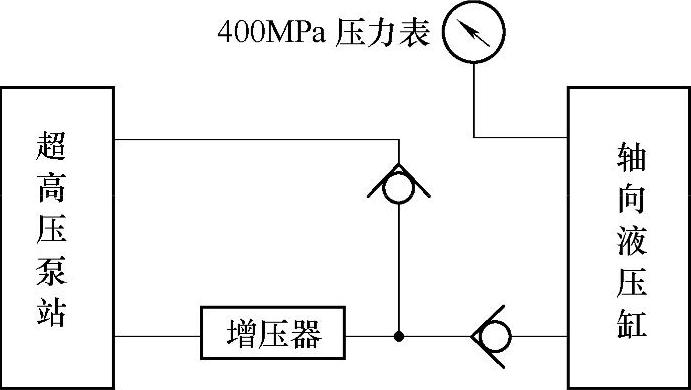

1.轴向液压缸液压系统

轴向液压缸(350MPa)液压系统如图7-29所示,由一台超高压(63MPa)液压站提供液压油,通过增压器增压后输入主轴轴向液压缸工作腔。增压器的增压比是1∶7。

图7-29 主轴轴向液压缸(350MPa)液压系统

高压液压站压力只要调至45~50MPa之间就可以了。

由于轴向液压缸在液压油的作用下拉长拉轴,静压靴从缸体中伸出相应的距离,使轴向液压缸工作腔容积随着压力的增高而增大。增压器每次输入轴向液压缸的液体有限,要反复多次增压才能达到320~350MPa。系统加压过程要注意:

1)应彻底排干净轴向液压缸工作腔内的空气。由于压力超高,轴向液压缸工作腔内混入空气会使压力不易稳定,这是因为气体的可压缩性比液体大得多。实验发现,如空气不排除干净,加压时常有小股油液连同气体一同喷出,并伴有刺耳的声音,这样容易破坏密封圈,使密封失效。另外,轴向液压缸工作腔混有空气,卸压时不安全,容易引起液压油飞溅,造成安全事故和设备损坏。

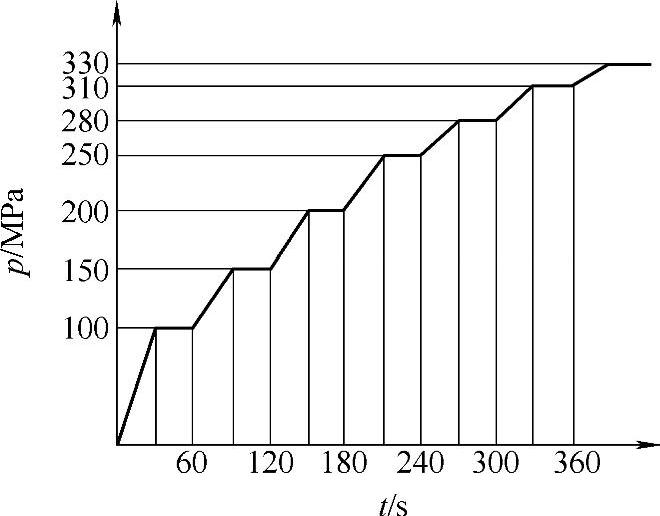

2)要平稳加压。从0增加至350MPa要求反复增压数次。每次都要等轴向液压缸工作腔压力(观察压力表)稳定后再加压。一般在压力值稳定30s左右,仔细观察表压的反应,压力表指针是否抖动、压力是否下降。如有不正常现象,可能是液压缸里有空气,或者密封有问题引起局部泄漏,仔细检查各个环节,处理好存在的问题并使压力稳定后再继续往上加压,加压曲线如图7-30所示。

图7-30 主轴液压缸加压曲线

当压力加到300~350MPa时需待其稳定后才能放入调整垫,切勿在压力下降的情况下插入,调整垫可能只插入1/2或不到1/2就插不进去(因压力下降时拉轴在弹性恢复力的作用下缩短相应的长度),导致轴向液压缸圆周面上受力不均,严重时还会使拉轴拉歪,造成重大事故。

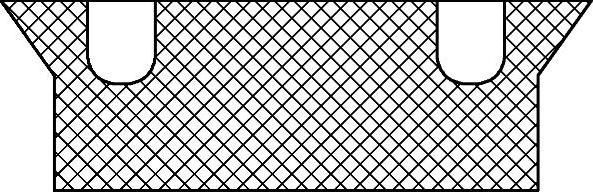

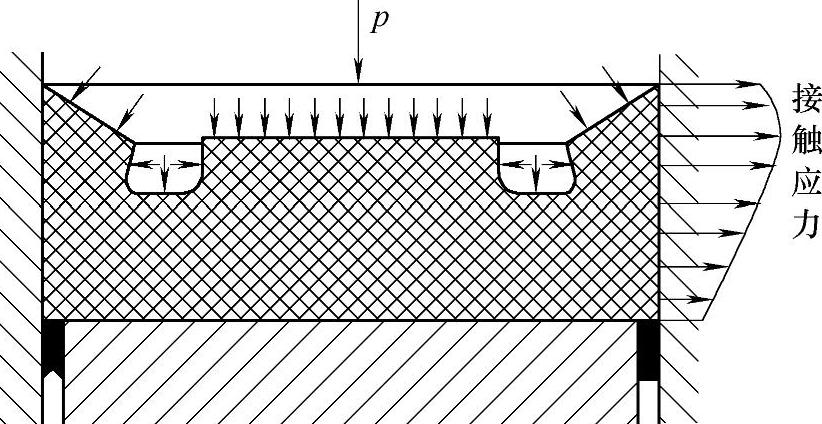

2.轴向液压缸密封件的受力情况

主轴液压缸的密封件是非标准件,材料采用经过特殊处理的密封用橡胶,截面结构如图7-31、图7-32所示,这相当于一个U形密封圈和Y形密封圈的组合。密封圈U形槽的作用是在液压力的作用下使密封圈内外唇口向外扩张,紧贴在液压缸的内外径缸壁上,从而起密封作用。图7-33所示为主轴液压缸密封圈在工作压力下的受力分布情况。在没有工作压力情况下,密封圈的唇口仅因装配时的变形有很小的接触应力,当工作压力p作用后,在密封的情况下,与液压油接触的每一点上均作用有与工作压力相等的法向压力,密封圈底部受轴向压缩,唇部受径向压缩。后者使唇部与缸壁接触面变宽,同时接触力的分布和大小进一步增大,使唇部与缸壁配合更紧密,密封性更好。利用这种自封原理能使轴向液压缸密封圈封住350MPa甚至更高的压力。

图7-31 主轴液压缸密封圈截面

图7-32 密封圈截面结构(https://www.xing528.com)

图7-33 密封圈在工作压力下的受力分布

3.密封件的破坏形式及解决办法

(1)密封圈的破坏形式 根据主轴结构情况,密封圈的轴向位移量不大,其侧面及唇口磨损很小,只要轴向液压缸的缸壁和静压靴壁加工精度、表面粗糙度达到要求,装配前在缸壁涂上一层润滑油使密封圈与液压缸内壁有一层润滑油膜隔开,就能保证密封圈良好的密封性。虽然液压力超高,密封圈与液压缸内壁接触应力增大,但密封圈与液压缸的摩擦力增加并不多,密封圈的轴向位移又短,一般不会磨坏密封圈。从实验和生产实践情况看,密封圈侧面无明显磨损现象。另外,内壁和静压靴托住密封圈,轴向位移不大,在内压和外力平衡作用下,密封圈槽底不会产生撕裂和穿孔破坏现象。

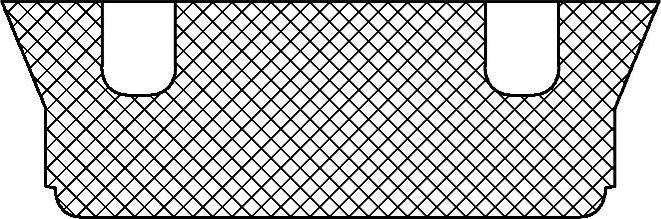

密封圈主要破坏形式是胶料的挤出。在350MPa压力下,密封圈受轴向力的挤压时,在受力背面即轴向液压缸和静压靴的缝隙中有很多像棉花一样的胶料挤出。如图7-34、图7-35所示,在背压面的圆周边上挤掉了一定宽度和深度的胶料。每加一次压就要挤掉一部分胶料,反复多次后,密封圈就会失效。出现这种现象对密封圈的使用寿命是不利的。轴向液压缸密封圈的胶料之所以被挤出,主要是超高压的液压力和轴向液压缸与靴体之间的间隙挤压造成的。静压靴有一定的轴向位移,与液压缸缸壁配合不能太紧,也不能太松。

图7-34 密封圈受压后胶料挤出

a)背压面 b)侧面

图7-35 密封圈挤掉部分示意

轴向液压缸和静压靴采用了H7/h6的配合。最大间隙是71µm,最小为0,如取中间值,即圆周每边的间隙有12µm左右。在超高压液压力作用下,橡胶沿着间隙挤出。

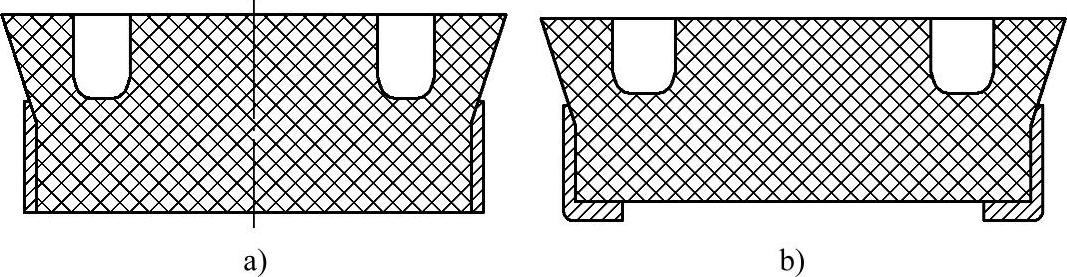

(2)密封圈胶料挤出解决方法 针对胶料挤出的问题,在密封圈背压面圆周方向垫一圈一定厚度的纯铜垫,如图7-36a所示。这样,在密封圈受压之前就受到了圆周方向的压缩,使之完全依托在静压靴实体上,液压缸内间隙由纯铜垫来堵塞。由于纯铜垫强度比橡胶大得多,故减少了胶料挤出现象。纯铜垫在液压力的作用下随着橡胶圈一起作轴向位移,由于在纯铜垫与缸壁之间有一层润滑油膜,所以纯铜垫与缸壁之间的润滑条件比较好,不会影响密封圈的轴向位移,也不会挤坏密封圈。但是加装纯铜垫后,仍有胶料被从纯铜垫与静压靴的间隙中挤出。采用图7-36b所示的办法进行改进,除在密封圈圆周方向加一定厚度的纯铜垫外,还在其底部圆周加一定厚度和宽度的纯铜材料。这样,从密封圈的受力情况看,圆周方向的胶料无法挤出。这是由于在轴向力的作用下,密封圈压在纯铜板上,纯铜板又贴紧在挤压靴上,使压紧力随轴向力的增大而增大,从而很好地解决了胶料挤出问题,提高了轴向液压缸密封圈的使用寿命。

另外由于挤压轮的温度有50℃左右,主轴承和左右护轮用水冷却后仍有一部分热量传到轴向液压缸处,特别是夏天,温度更高,可达到80℃以上。橡胶长期处在这种温度下就容易老化,如收缩龟裂等而使密封失效。在生产中,必须使轴向液压缸降温。一般利用部分顶缸排出的冷却水来解决这一问题,既简便效果也好。

图7-36 密封圈衬垫截面

a)圆周方向衬垫 b)圆周方向和底部衬垫

4.小结

对类似于连续挤压机的主轴液压缸密封,即位移量不大的轴向超高压(350MPa甚至更高)液压缸密封,只要结构设计合理,可以采用经过特殊处理的橡胶密封件来实现高压密封。只要液压缸加工精度和表面粗糙度达到要求,同时液压缸内壁与橡胶密封件之间有一层润滑油膜,就可避免橡胶密封圈唇口在运动中磨损失效。

为了防止密封件U形槽底部被撕裂,要将密封圈底部加厚。密封件内外唇口要有相应的改变,使唇口能紧密贴在液压缸的内壁上,提高密封效果。

采用纯铜垫或其他相应材料作衬垫,可以防止密封圈胶料的挤出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。