随着密封技术的飞速发展,新型的密封结构不断涌现。我国具有自主知识产权的“车氏”密封、上海亿冈五金密封材料有限公司的特种复合O形圈和南京奥亿达液压气动技术有限公司的H形圈就是其中的佼佼者。在国产的密封件中,20世纪90年代初研制,现已推广应用的C形密封装置和H形密封装置,是两种新型的往复运动密封结构,其抗老化、抗疲劳、耐温、耐压能力均优于Yx形圈,特别是在修复冶金设备往复运动液压缸的活塞密封中,替代原有的Yx形圈、洪格尔圈等密封形式,提高了密封装置的使用寿命,具有重要的推广价值。

1.C形密封装置

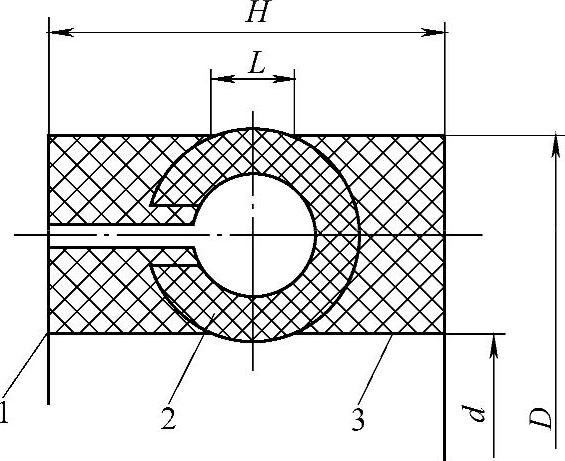

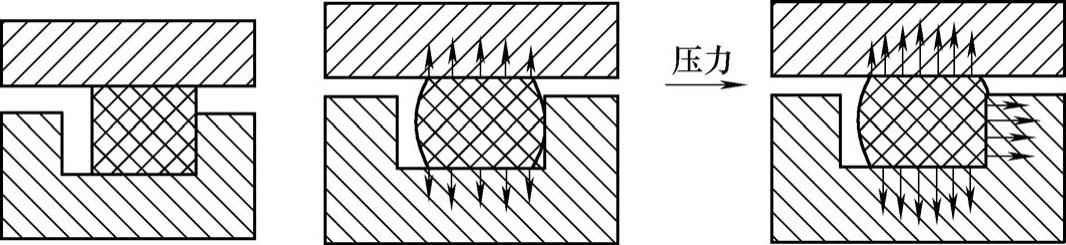

C形密封装置,全称叫C形双面组合密封装置。无轴用、孔用之分。它由C形截面的空心开口橡胶圈2和填充聚四氟乙烯或含油尼龙制成的内保护挡环3、外保护挡环1等3部分组成,如图7-7所示。

C形密封装置的液压缸在活塞的密封部位装有方向相反的两组密封件,每组对一个方向起密封作用。密封件利用调整压盖固定在活塞上。它既可用于活塞密封,也可用于活塞杆密封。

空载时,利用橡胶圈装配时的过盈量,使得工作面上有一定的预压力。工作时,液压油推动活塞运动,并通过外保护挡环上的孔道进入橡胶圈内腔,使橡胶圈内的工作压力近似等于液压缸内腔的压力。当油压增高时,工作压力也会随油压的增高而增大。橡胶圈内压的增高使两侧的保护挡环膨胀,与缸壁间的间隙减少,进一步增强了密封效果。

2.H形密封装置

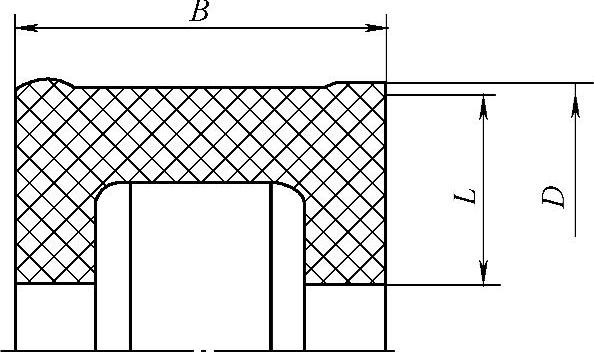

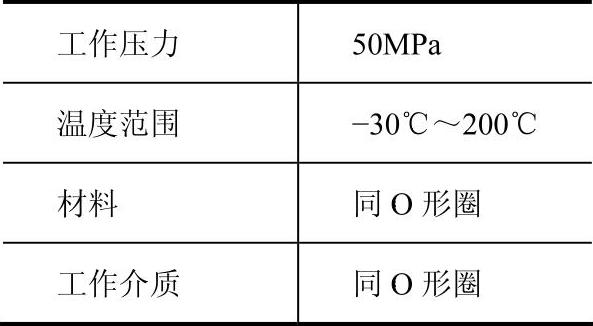

H形圈的剖面如图7-8所示,材料通常为橡胶。在其两端唇口处设计了2个半圆形的凸台,其槽截面为H形(直径D等于或略小于液压缸内径,宽度B与标准的Yx形密封圈的宽度相等,且B=2L),主要用在活塞密封上。

图7-7 C形密封装置

1—外保护挡环 2—C形橡胶圈 3—内保护挡环

图7-8 H形圈

H形密封装置的液压缸活塞的密封部位装有两个完全相同的H形沟槽,形圈与沟槽形成空腔。活塞上与沟槽相对应的位置,开有若干个横向和纵向的小孔,两者相互连通,并与形圈的空腔相通。每个H形圈对一个方向起密封作用。

H形圈与C形圈类似。空载时,利用H形圈凸台所受的预压力保持与液压缸壁的紧密接触。工作时,液压油推动活塞运动,并通过活塞上的小孔进入形圈内腔,使得形圈内腔的工作压力近似等于液压缸内腔的压力,并随油压增高而增大。在工作压力的作用下,形圈膨胀,使得整个外圈及凸台都紧贴缸壁,防止了泄漏。

3.H形和C形密封装置的特点与应用

1)密封效果好,使用寿命长。两种密封装置均具有较强的自补偿能力。只要在材质允许的承压范围内,油压越高,工作压力越大,密封性就越好。即使橡胶件老化失去弹性而造成密封不良,在它们强大的自补偿能力作用下,液压缸在高压状态下也能继续使用。这样,不但密封可靠,而且大大提高了密封件的使用寿命。已有实例证明,C形和H形密封装置的自补偿能力均高于Yx形密封装置,在液压缸修复中,用它们代替原有的Yx形密封,寿命可提高1~4倍。

2)改造简单,安装方便。用C形和H形密封装置取代Yx形密封件,除对安装部位作简单的改动外,不需其他任何复杂的改造。液压缸其他各部位尺寸、技术性能如推力、运动速度、行程等均不受任何影响。同时,这两种密封均已按Yx形密封标准进行了系列化,更换简便。Yx形在安装时,唇口易受损。C形圈与缸壁是弧面接触,H形圈的唇口为两个半圆形凸台,它们主要靠自补偿密封,安装时过盈量小,在安装时不会发生倒边、扭曲等现象,操作简单,安装方便。

3)加工成本低,经济实用。H形圈密封对橡胶圈尺寸制造精度要求不高。即使形圈直径与液压缸内径相差1~2mm也不会影响装配和使用。其价格与Yx型密封差不多。C形密封装置中的保持挡环,由具有自润滑性的材料制成,使它的价格比Yx形圈的价格稍高,但同其他组合形式密封(如洪格尔密封)相比,其价格要低得多。由此不难看出,H形和C形密封装置均具有较高的性价比,用它们取代Yx形圈经济实用。

4.矩形密封圈

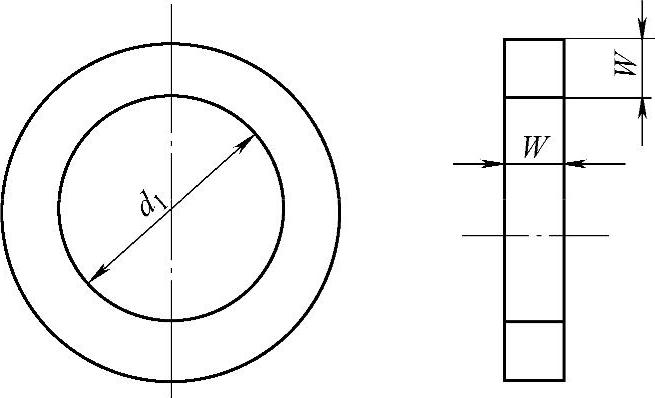

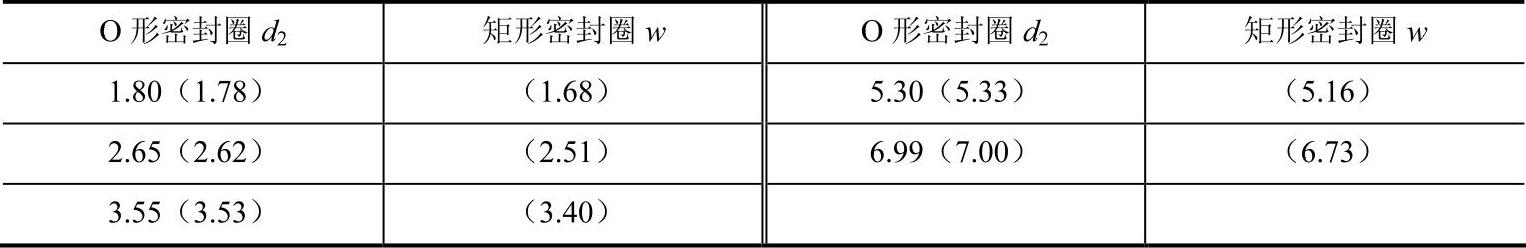

(1)概述矩形圈的结构轮廓如图7-9所示,其截面为正方形。它可由尺寸精确的弹性管材切割而成,亦可模压成形。其表征尺寸为内径d1及截面尺寸。它可以获得更为均匀的压力分布,因而在相同的沟槽尺寸中,矩形圈与O形圈比较,其截面尺寸w可以减小,如图7-10所示。它的压缩率可以降低到8%~14%,而O形圈为12%~30%。两种密封圈截面的比较见表7-4。

图7-9 矩形圈结构轮廓

图7-10 两种密封圈截面比较

表7-4 两种密封圈截面尺寸的比较mm

(https://www.xing528.com)

(https://www.xing528.com)

注:括号内为美国标准。

(2)作用机理 矩形圈和O形圈一样,是可用于双向密封的固定密封件,由安装时所施加的预接触压力,使其在径向和轴向具有初始的密封性能。这种接触压力,因液压系统压力的增大而相应加强。这样就产生了随液压系统压力而增大的总密封压力,其接触压力分布如图7-11所示。

图7-11 矩形圈接触压力分布

由于采用了良好的弹性材料,它在压力作用下的性能,和具有高表面张力的液体相似,因而压力能均匀地向各个方向传递矩形圈的截面面积以及其截面特征,在沟槽中有较高的填充度,故而能在压力变化时减少密封圈的往复移动。这就表明了它具有工作可靠性高、密封性好及寿命长的特点。

(3)应用 矩形圈只能用于固定密封场合。它的应用和维护与O形圈基本相似。它在安装后形状变化较小,即使在高压作用下,其变形量也不太大。很高的尺寸稳定性,保证了它对密封间隙具有很好的抗挤出性能。图7-12展示出了O形圈与矩形圈的工况变化。矩形圈的技术参数见表7-5。

图7-12 两种密封圈的工况变化

表7-5 矩形圈技术参数表

(4)特点

1)老化较慢。橡胶及某些材料,在受压状态下,即有内应力状态下,便会慢慢自然老化而降低弹性。所以密封圈是有一定的使用寿命的,并与材料的品质有密切关系。矩形圈由于安装后的预压缩量较小,所以它的老化速度相对较慢。

2)稳定性好。由矩形圈的形状特征所决定,它在安装后不会发生扭曲;在预压缩后变形量小;在液压力变化时,形状变化也较小,统称为密封圈的截面稳定性好。

3)密封性好。用O形圈作为端面密封时,在有较大的压力脉冲时,会产生一种“回吸效应”。这一效应,是由沟槽中O形圈低压侧和沟槽侧面间的压力所产生的。发生压力冲击时,液体随O形圈的移动而排出,当压力下降时,会发生“出汗”状态般的轻微泄漏。在使用矩形圈时,由于它具有自身的几何形状特征,所以不会产生类似出汗问题。在承受压力性能方面,O形圈的额定压力为32MPa,而矩形圈的额定压力则为50MPa。

4)抗挤出性能强。使用O形圈时,在频繁或长期压力冲击下,会有少量密封材料从低压侧间隙中被剪切而挤出,这一现象被称为“挤出损坏”。在同样工况下,如采用矩形圈,则不会出现“挤出损坏”。

5)密封压力高。O形圈工作压力为32MPa,矩形圈工作压力为50MPa。当O形圈用于径向密封,而压力又超过10MPa时,就需要在低压侧增设挡圈,以防止挤出损坏;而在使用矩形圈时,则无需再设置挡圈。

6)具有互换性。在O形圈的原有沟槽内,可以安装对应规格的矩形圈。所以,它与O形圈具有良好的互换性。

5.新型聚氨酯密封件

自20世纪70年代起,聚氨酯弹性体已以其优异的耐油、耐磨及抗撕裂性能和优良的抗臭氧性而被用作气缸和液压缸的动密封件,尤其是锻压机械和工程机械中高压液压缸的动密封件。但是,普通聚氨酯密封件的耐热和耐水性能均较差,一般国产的聚氨酯密封件,无法在含水的介质中使用,且液压系统介质的工作温度也不能高于80℃。因此,聚氨酯密封件的使用范围受到限制。

德国麦克-弗罗伊登贝克流体密封技术公司生产的聚氨酯密封件,在耐热和耐水性能方面均有较大突破。使用温度范围扩展为-30℃~110℃,且可在液压系统工作温度低于50℃的含水介质中正常使用,也可在液压系统瞬时温度为110℃的条件下短时工作,从而拓展了聚氨酯密封件的使用范围。

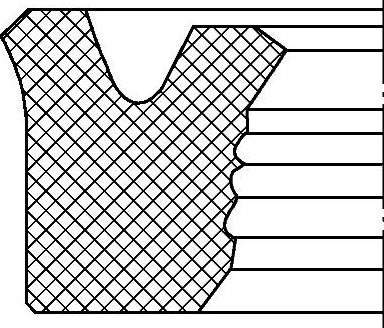

应用于液压缸的聚氨酯密封件就其断面结构形式而言,主要为采用U形断面结构的唇形密封圈。此外,也有适用于液压缸活塞杆动密封系统,用作副密封用的滑环、由聚氨酯材料制作的轴用密封件(OMS)和用于活塞动密封系统的双唇口结构的SIMKO300双向密封件中的双唇口密封体等等。尽管聚氨酯密封件的结构形式很多,但构成聚氨酯密封件主体的还是U形密封圈。另外,由于聚氨酯U形密封圈具有结构简单、安装尺寸小、装配方便且价格便宜、使用可靠等优点,因而被广泛用于液压缸和气缸的往复运动密封系统中。然而,由于聚氨酯弹性体自身的摩擦系数略高于橡胶材料,因此若液压缸和密封件的结构设计不当,尤其在长行程和薄壁缸的工况下则会因润滑条件的恶化而引发液压缸的爬行和颤振,以及因液压缸和密封件结构设计不当导致在使用过程中密封件从间隙被挤出造成的密封圈“根切”和“刷圈”等故障。为解决上述弊端,麦克-弗罗伊登贝克流体密封技术公司研制和推出了一种全新的、高寿命的且有恒定低摩擦力,适用于低压(<15MPa)和低速(<0.5m/s)及高频率短行程换向工况下工作的LF300聚氨酯U形密封圈。

新型低摩擦LF300聚氨酯U形密封圈如图7-13所示。

LF300聚氨酯U形密封圈具有以下特点:截面不对称,内密封唇较短;密封唇缘经过机械加工,尺寸精度高;具有最佳的预紧力(唇缘的径向紧箍力);密封副滑移面呈波浪形;摩擦力低,工作时无爬行和颤振;流体动力回流功能好;抗间隙挤出能力强;具有良好的静态和动态密封性能;安装腔体符合ISO5597(或GB2879)要求;既能单独用作主密封也可在密封系统中用作副密封。

图7-13 新型LF300聚氨酯U形密封圈

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。