1.常用液压密封材质

目前常用液压密封件的材质通常是合成橡胶和合成树脂。

1)丁腈橡胶:它是用得最为广泛的密封件材料,具有优良的耐油性能。其含有丙烯腈而具有极性,对非极性和弱极性油类、溶剂具有优异的抗耐性。丙烯腈含量越高,耐油性越好,但耐寒性降低。丁腈橡胶可在100℃工作环境下长期工作,短时工作温度允许到120℃。它不耐酮、酯和氯化烃等介质,在含有极压添加剂的油中,当温度超过110℃时,即发生显著的硬化、变脆。同时,硫、氯、磷化合物会引起橡胶解聚,造成损坏。因此,丁腈橡胶不能在磷酸酯系液压油以及含极压添加剂的齿轮油中使用。

2)硅橡胶:它具有卓越的耐高、低温性能,在所有橡胶材料中具有最宽广的工作温度范围;优异的耐臭氧、氧、光和耐候老化性能。一般的硅橡胶对于低浓度的酸、碱有一定的抗耐性,对乙醇、丙酮等介质也有很好的抗耐性:特殊的氟硅橡胶具有优良的耐油、耐溶剂性。

3)氟橡胶:其耐热性能可与硅橡胶媲美,可在250℃下长期工作,短时可耐300℃高温。极优越的耐腐蚀性能是氟橡胶特点之一,它对燃料油、液压油(液)、有机溶剂、浓酸、强氧化剂等作用具有稳定性且优于其他各种橡胶。但其品种不同亦有差异,如在燃料油、液压油以及双酯类、硅酸酯类润滑油和沸水等介质环境中,23型氟橡胶性能比26型氟橡胶差。配方中配合剂也对性能有影响,如过氧化物硫化体系比氨类、酚类硫化体系制品具有更好的耐热水性能。

4)三元乙丙橡胶:它具有优良的耐老化性、耐臭氧性、耐候、耐热性,有突出的耐蒸汽性能,能耐醇、酸、强碱和氧化剂等化学品,但不耐脂肪族、芳香族类溶剂,因此,不适宜一般矿物油系润滑油及液压油。其制品可以在120℃环境中长期使用,最高使用温度150℃,最低极限温度-50℃。

5)聚四氟乙烯:聚四氟乙烯具有很高的化学稳定性和良好的自润滑特性。它与弹性体的组合(如斯特圈、格来圈)或在其中嵌入弹簧钢片(如活塞密封)充分发挥了其良好的耐磨性和广泛的耐溶剂、耐腐蚀性。同时由弹性体或弹簧钢片给予其预紧力,提供了初始密封力。对于活塞密封,当系统压力升高时,主要密封力由系统压力形成,从而保证由零压到高压都具有可靠的密封性能。由此,可适用于一般的液压系统,也可用于恶劣工况以及某些特殊介质环境。

6)橡胶弹性体:它具有优异的耐磨性和良好的不透气性,耐油、耐氧及臭氧老化。由其制成的往复动密封产品常用于石油基液压油、难燃液压液的中高压液压缸等。其最大的弱点就是水解性,不耐水、水蒸气、酸碱及酮类。

7)丙烯酸酯橡胶:它的耐热氧老化性能和耐油性能优异。最高使用温度可达180℃,断续或短时使用可达200℃左右,在150℃热空气中数年可保持性能无明显变化;常温下耐油性能与丁腈橡胶接近,但在热油中要优于丁腈橡胶许多。在低于150℃的油中,具有近似氟橡胶的耐油性能,在更高温度的油中,仅次于氟橡胶。对含极压添加剂的油十分稳定,使用温度可达150℃,间断使用时,使用温度可更高些。此外,丙烯酸酯橡胶耐动、植物油,合成润滑油和硅酸酯类液压油,而耐寒、耐水、耐溶剂性能差。

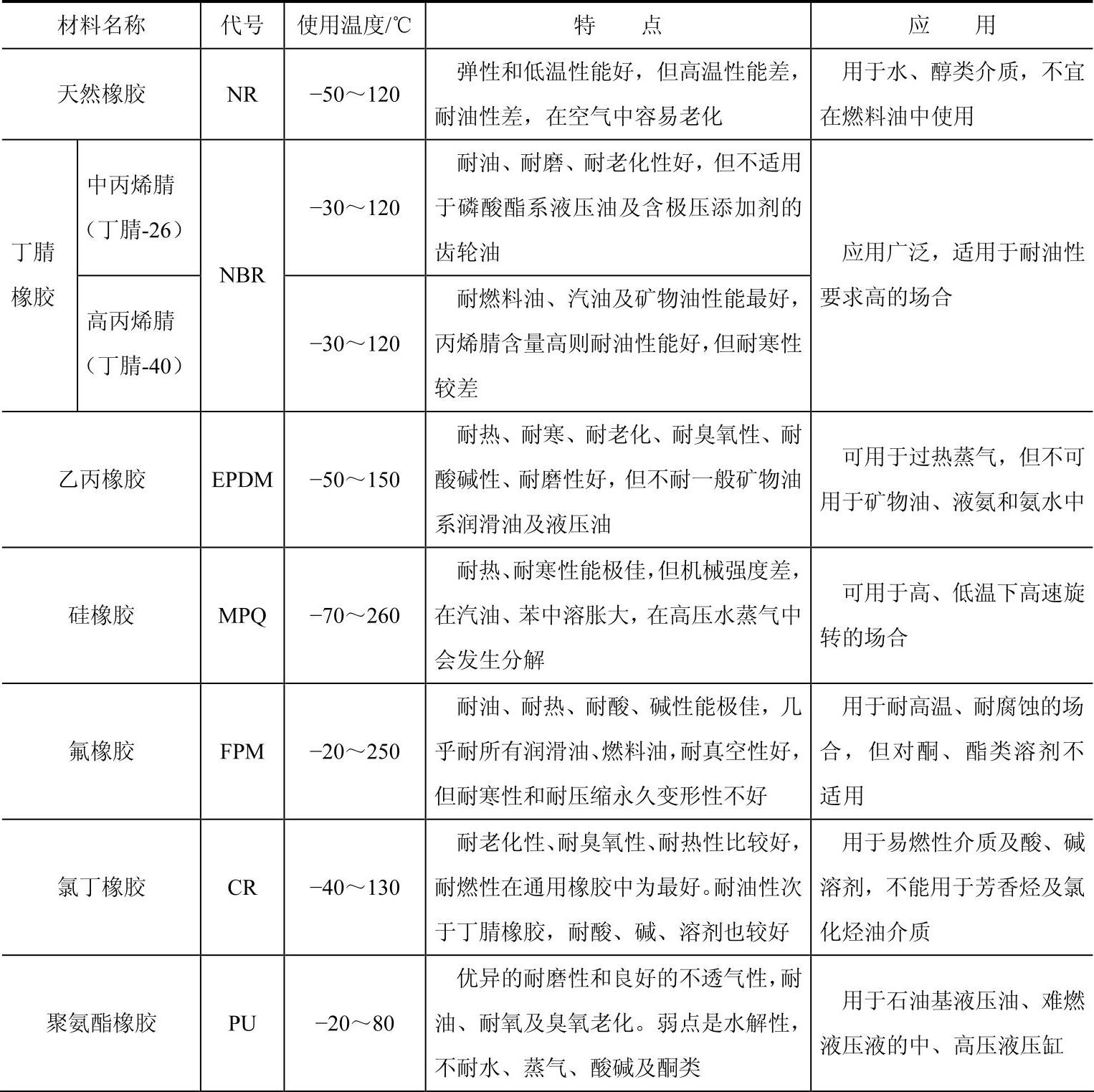

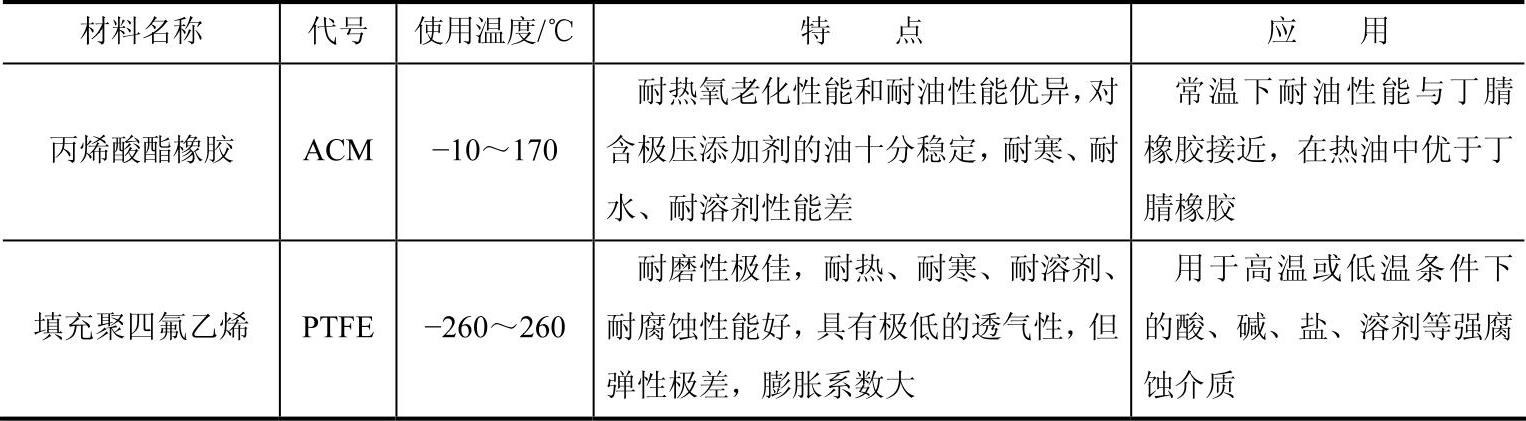

表7-2所示是密封件常用橡胶材料的性能特点。

表7-2 密封件常用橡胶材料性能特点

(续)(https://www.xing528.com)

2.密封材质与液压油(液)的相容性

液压油的颗粒污染来源之一是密封件材料与液压油不相适应而产生的碎屑或磨屑。密封件因“溶胀”被损坏产生的碎屑或被“抽提”出的未被结合的无机物和填充补强材料不仅会导致密封件损坏、失效,同时会污染油品并使其变质、失效。

液压系统中广泛使用的叶片泵,在其工作压力大于6.9MPa时,磨损问题变得突出,因而在液压油中使用了抗磨剂。为了适应在高温热源和明火附近的液压系统,使用抗燃的磷酸酯、水-乙二醇液压液、水包油和油包水乳化液等。根据实际需要,还有抗氧、防锈等各种类型复合添加剂配置的不同用途液压油(液)被研制,如抗磨液压油复合剂类型中的无锌型(无灰型)抗磨液压油复合剂,选用的是烃类硫化物、磷酸酯、亚磷酸酯等,还有同时含硫、磷和氮三种元素的S-P-N极压抗磨剂。

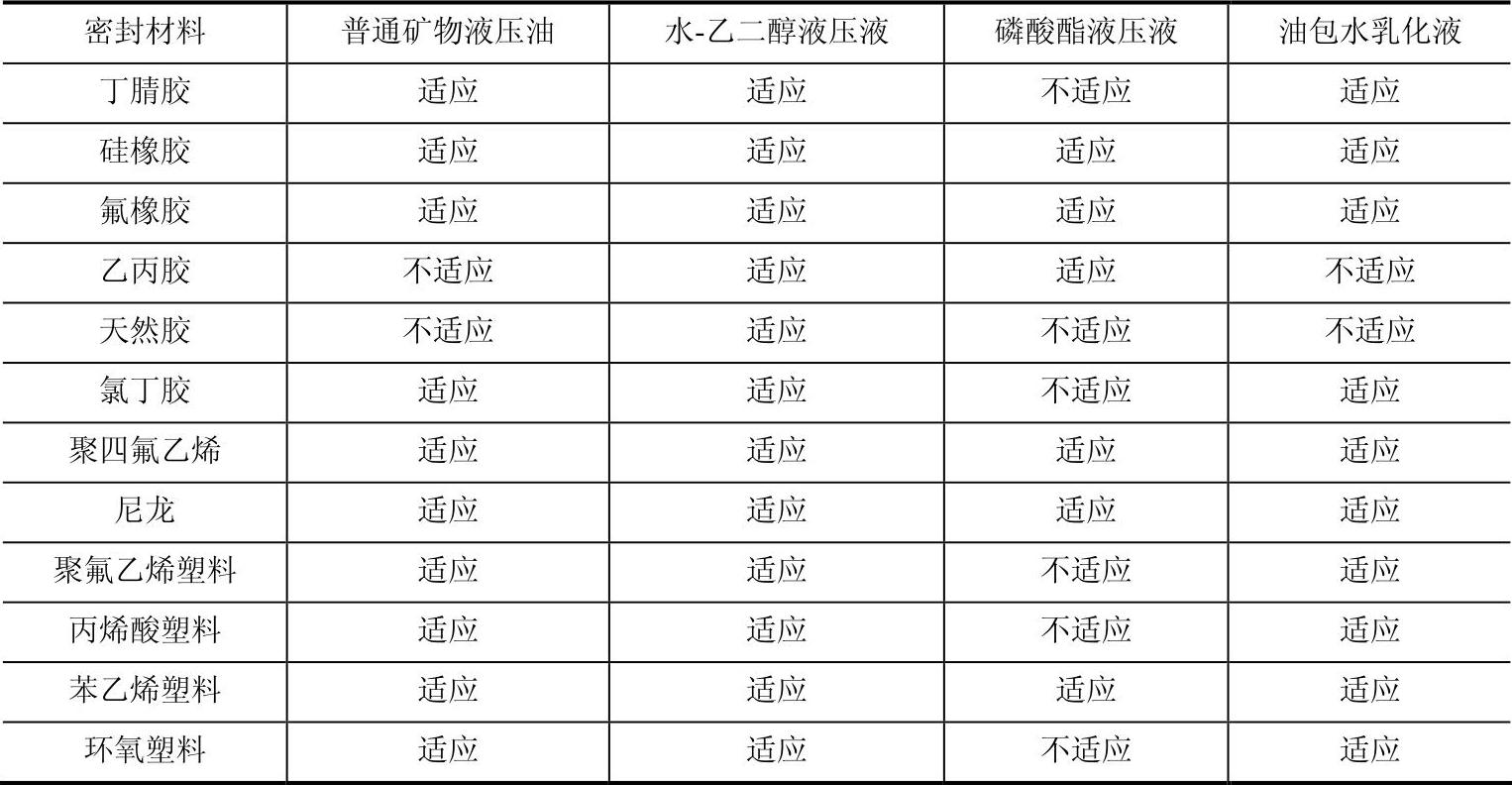

表7-3列出了各种液压油(液)与常用密封材料的相容性。密封件产生“溶胀”或“抽提”的原因是液压油中添加剂所含有的各种化学元素及其浓度,依据“相似相溶”原理,对不同的密封材质产生不同的影响,也即是密封材料的耐介质性能。

表7-3 各种液压油(液)与常用密封材料的相容性

3.液压油(液)对密封件密封性能的影响

密封理论认为,在一个动态柔性密封及其配合面之间存在一层完整的润滑膜。在正常状态下,正是借助这层润滑膜来达到密封目的并延长密封件寿命。

在液压系统中,液压油(液)对密封件密封性能的影响除介质与密封材料的相溶性外,油品的黏度耐温特性也会影响密封效果。日本NOK公司最先在世界上用最新的图像处理技术解释清楚了油封的密封原理,其认为油封(旋转动密封)的密封原理由润滑特性和密封原理两部分组成。润滑特性:油封的摩擦特性受流体的黏度与滑动速度支配,油封与轴的相对滑动表面在油膜分离的润滑状态下运动,因此摩擦阻力小,磨损少;密封原理:油封滑动接触面上油的流动是从大气侧流向油侧又从油侧流向大气侧的循环,滑动面的润滑良好,可防止磨损,避免泄漏。

当系统运动速度过高时,影响连续的润滑膜的形成,导致摩擦热增加,超出密封材料的耐温范围而造成密封件的损坏。压力过大时,除会影响油膜的形成,还会对橡塑密封件产生“挤隙”作用。一般可采用加“挡圈”来改善,或选择摩擦系数小、自润滑性好的组合密封件结构,这将有助于改善摩擦副之间的润滑,适用于高低速往复运动及高压系统的液压缸活塞、活塞杆密封。

根据系统工况条件及介质环境合理地选用密封件和密封材料、正确安装使用和维护密封件,是获取有效的密封效果、可靠性及使用寿命的关键。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。