1.概述

某公司高线生产线成品终轧速度为50m/s,年生产能力达到60万t以上。φ450mm和φ350mm水平粗轧机转速较慢,轴承迷宫密封结构设计不合理,热轧时,轧辊用水冷却,大量冷却水和氧化皮、铁鳞粉末从迷宫密封处进入轧机轴承,轧辊轴承润滑系统严重污染,油质恶化,性能衰减,磨损加剧,严重影响了轧机轴承的使用寿命。

2.改进方案

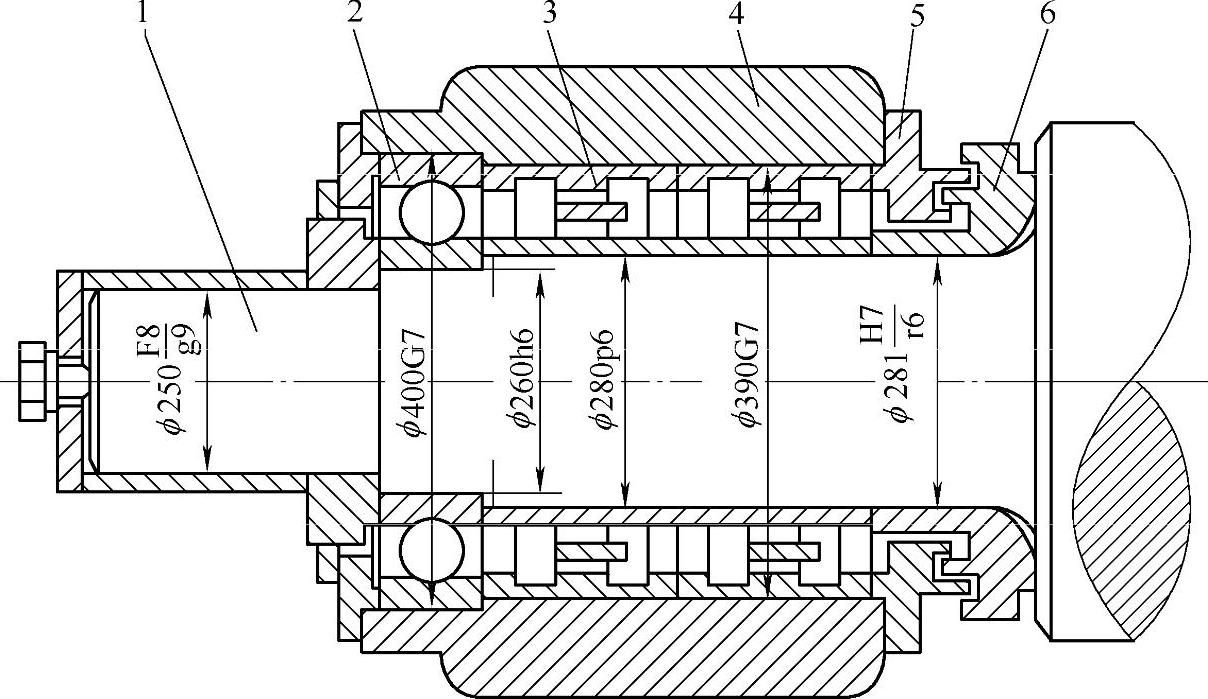

为了解决φ450mm轧机轴承装置进水进氧化皮、铁鳞等脏物的问题,对轧辊轴承密封结构进行了分析,以查找原因,寻求对策。密封不良是轧辊轴承损坏的一个主要原因,如果外界污物侵入轴承座内,最先污染的是靠近外侧的润滑脂,使轴承零件表面出现磨损,随着污物的增加,磨损面会逐渐扩大,沿圆周方向形成裂纹并逐渐扩展,最终使套圈开裂,严重时还会报废轧辊及轴承座等相关部件。轧辊轴承采用四列圆柱滚子轴承(FC5678220)配装推力轴承(深沟球轴承6052),径向负荷与轴向负荷分别由两种轴承承担,各自发挥其特性。轴向间隔小有利于轧材精度的提高,四列圆柱滚子轴承内外圈可分离互换,使轧辊安装、拆卸方便,内圈与辊颈紧配合,避免产生“爬动”,维修检查容易。轧辊在装配时(图6-27),防水套6与轧辊1同时转动,而内侧压盖5则固定在轴承座4上。迷宫式密封装置为防水套与内侧压盖间两次互相镶嵌成迷宫状,防水套槽与内侧压盖突出部分必须有一定的间隙,以免两者间相碰。轴承采用的是油脂润滑,轧机用的自然冷却水,经迷宫间隙,冲走轴承内的油脂,并将氧化铁皮带入轴承内,造成轴承缺油,最终出现卡死烧损现象。轴承密封结构不合理,使得密封性能达不到生产要求。

图6-27 改造前轧辊轴承密封结构

1—轧辊 2—轴承6052 3—轴承FC5678220 4—轴承座 5—压盖6—防水套

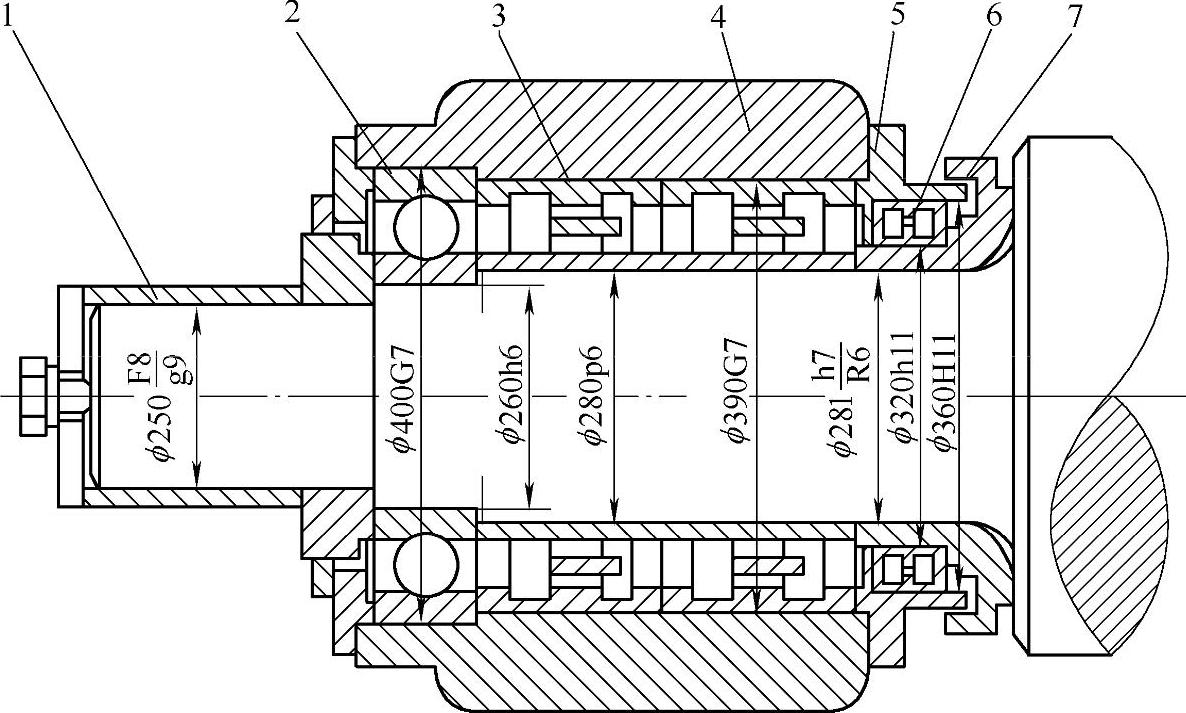

根据特殊的工况条件,对轧辊轴承采用了两种密封组合的方式,即顶隙迷宫密封和骨架油封。改进时(图6-28),保留原迷宫式部分结构,即内侧压盖5与防水套7的一次镶嵌,镶嵌的间隙很小,为1.5mm,并加长防水套的外圆舌边尺寸进行更有效的防水,J型油封6安装在内侧压盖内孔与防水套外圆之间,J型油封可以将压盖与防水套的间隙完全封住,杜绝或减少了水和氧化皮、铁鳞进入轴承内。J型油封具有耐磨、价格便宜、易安装等优点。(https://www.xing528.com)

3.使用效果及经济效益

改进后的轧辊轴承装置投入使用后,“烧辊”次数大为降低,有的轧辊到了轧制吨位下线后,解体检查轧辊轴承使用情况,其表面非常干净,基本上没有水珠和氧化皮、铁鳞等杂质,轴承还可继续使用。

改进后的密封结构,安装简便快速,密封效果良好,“烧辊”现象大为减少,降低了轴承和轧辊的消耗,减少了处理更换轧辊的时间,提高了轧制生产作业率。

仅减少和节约轴承消耗,每年的经济效益在120万元以上,因减少“烧辊”,减少更换轧辊时间,提高设备有效作业率,每年可增产3万t以上。

图6-28 改造后轧辊轴承密封结构

1—轧辊 2—轴承6052 3—轴承FC5678220 4—轴承座 5—压盖 6—J型油封 7—防水套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。