1.存在的问题

某钢铁股份有限公司高速线材轧机生产线,该生产线共25架轧机,平立交错布置,其中5架中轧机(φ400mm轧机)和6架预精轧机(φ300mm轧机)均为悬臂式结构。由于原设计存在缺陷,因此φ400、φ300mm轧机一直存在进水进脏物问题,特别是φ400mm轧机,因转速较低,迷宫密封设计不合理,故大量冷却水和氧化皮、铁鳞粉末从迷宫密封处进入轧机,不仅严重影响了轧机轴承的使用寿命,而且造成轧机润滑系统严重污染。为此,多年来高线厂曾采取多项措施予以改进,但效果均不明显。进水进脏物严重时,轧机轴承的使用环境非常恶劣,有时不足一周时间,轧机四列轴承便出现严重点蚀或烧损,不得不停产更换轧机。大量的水和脏物进入油库的润滑系统,使润滑油的清洁度等级明显下降,含水量最多时曾达到10%以上。为此,油水分离机需长期运转,滤芯也需要不断清洗和更换,最多每班需更换滤芯十几次,不仅增加了工人的劳动强度,也使车间成本居高不下。

2.改造方案

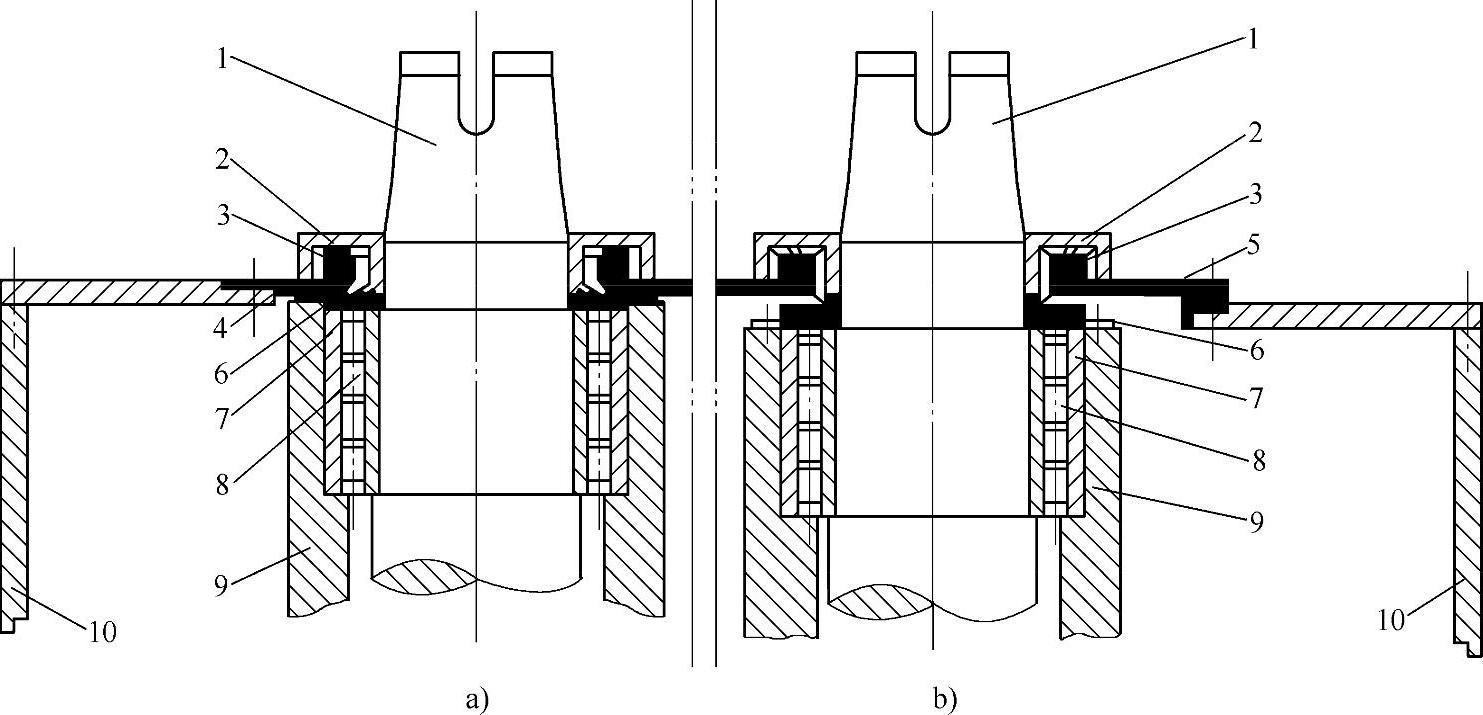

为解决φ400mm轧机特别是立式轧机进水进脏物问题,首先对立式轧辊箱的密封结构进行了研究,以查找其原因。改进前的密封结构如图6-26a所示,由于迷宫盘的防水边较小,不能挡住从迷宫盘进入的脏水,因而使脏水通过四列轴承上面的骨架密封进入轴承,并顺着摇臂空隙流入润滑系统。所以,为防止脏水进入轧机轴承,需加大迷宫盘的防水边。但由于八字板与摇臂之间的空隙较小,限制了防水边的厚度,只能将八字板抬高,留出加防水盘的空间,并将轧机整体下移,保持轧制线不变。首先从进水进脏物最严重的φ400mm机组第5架立式轧机着手进行改造,如图6-26b所示,具体改造方案如下:

图6-26 φ400mm轧机改造前后的水封结构

a)改造前 b)改造后

1—轧辊 2—迷宫盘 3—双唇密封 4—八字板 5—挡水盘 6—压盖 7—骨架密封 8—四列轴承 9—摇臂 10—四辊轧机辊箱体

1)将轧机整体下移25mm,即将轧机后部用来固定轧机本体的定位板,用碳弧气刨下,从原位垂直上移25mm,找正后重新焊好。

2)将八字板抬高10mm,即在原八字板底部加密封条的位置,加一圈10mm厚的钢板,与八字板均匀焊好后,下面再加上原密封条。

3)将原迷宫盘改为两体组合,即去掉40mm左右一截,并把原防水边一起去掉,重新加工一个防水盘,与改造后的迷宫盘组合一起使用,整体高度加高10mm。(https://www.xing528.com)

4)由于加高了八字板与摇臂之间的空隙,在调整辊缝时,防水盘可在此空隙游动,不会发生相互摩擦。

5)为防止进水,将迷宫盘高度增加15mm,八字板上固定双唇密封的凸台也加高15mm。

6)将轧辊加长25mm,即只把原来与迷宫盘配合的位置间隙加长25mm,其他尺寸完全不变(用原轧辊轴改造)。改造后轧机整体下移25mm,但轧辊加长25mm,轧辊的相对位置不变,对轧制线无影响。

3.使用效果

改造后的轧机使用过程中未出现任何问题。使用期间曾进行了多次检查,拆下迷宫盘检查四列轴承,其表面非常干净,基本上没有水珠和氧化皮、铁鳞等杂质,效果良好。

通过油库显示,改造前旁路过滤的滤芯平均两三天换1次,改造后平均20天左右换1次,效果明显。通过对含水量的分析,改造前含水量最多在10%以上,改造后含水量降至1%左右,这仅是改造φ400mm机组第5架的效果,如果将其他2架立式轧机同时改造,不仅滤芯的使用周期将大大延长,油品质量也将明显改善。

4.经济效益

轧机改造后,减少了烧轧机轴承次数,相应减少了四列轴承和轧辊轴的消耗,减少了处理事故的时间,每年直接和间接经济效益115万元。

另外,改造前由于进水进脏物现象严重,润滑油消耗明显增加,改造后不仅可节省润滑油费用,而且可明显减少一次性滤芯的消耗,二者合计72万元,改造后每年可创经济效益187万元。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。