减速器的基本结构由机体、机盖和一对或几对传动件组成。在机体上设有放油孔及堵丝和安插油尺的孔及测油尺;在机盖上设有窥视孔盖及透气塞;机体与机盖扣合后轴承处有闷盖、调整盖和透盖。其传动大都为齿轮传动或蜗杆传动,无论何种传动方式,为保持传动件的使用寿命,啮合齿面都需要润滑油润滑,润滑油在齿面上形成吸附膜和反应膜,以降低摩擦因数和承受外载荷。

因此,减速器的润滑方式与泄漏程度的关系是十分密切的。

1.减速器的润滑

减速器的润滑方式可分为传动件的润滑和轴承的润滑两种。

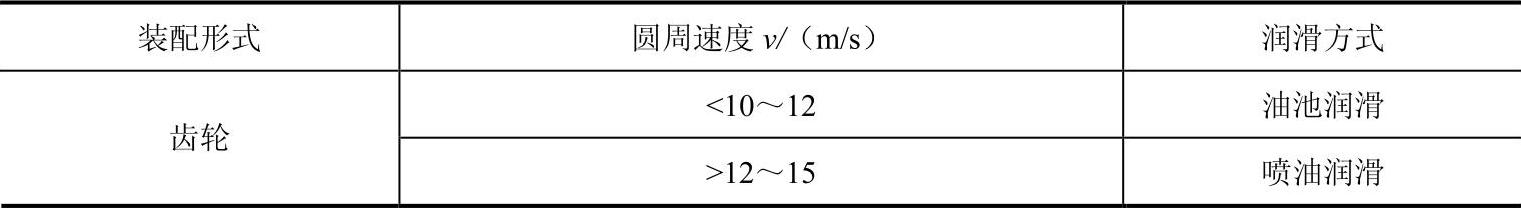

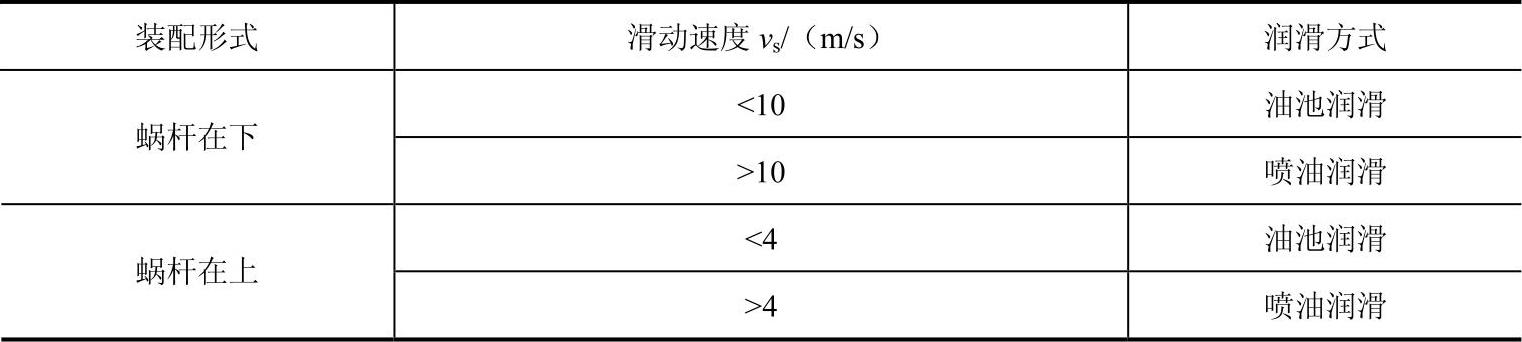

(1)传动件的润滑方式传动件的润滑方式应根据齿轮的圆周速度v、蜗轮与蜗杆齿面间的相对滑动速度vs来确定(见表6-4和表6-5)。

表6-4 齿轮圆周速度与润滑方式的关系

对于直齿轮的圆周速度v(m/s)的计算是

v=πd1n1/6×104

式中 d1——小齿轮分度圆直径,单位为mm;

n1——小齿轮的转速,单位为r/min。

表6-5 齿面间滑动速度与润滑方式的关系

对于齿面间滑动速度vs(m/s)的计算是

vs=πd1n1/6×104cosγ

式中 d1——蜗杆分度圆直径,单位为mm;

n1——蜗杆的转速,单位为r/min;

γ——蜗杆分度圆导程角。

(2)轴承的润滑方式 轴承的润滑应尽可能利用传动件的润滑方式来实现。通常可根据齿轮或蜗杆(下置)的圆周速度来选择。

当齿轮圆周速度v>2~3m/s时采用飞溅润滑;当v<2~3m/s时采用油脂润滑;而对于转速很高的运动副,常采用压力喷油润滑。

2.减速器漏油的原因分析

(1)因温升而产生的压力差 减速器在运转中,运动副摩擦发热,以及有时还会受到周围高温环境的影响,使减速器内温度升高,但由于减速器内的容积是一定的,故机内压强就逐渐增加。若减速器密封不严,在运转时,润滑油会在压差作用下从缝隙处渗出。

(2)减速器结构设计不合理或加工、拆装存在问题 具体情况如设计的减速器没有通风罩或窥视孔盖上无透气塞;制造过程中,铸件未进行退火或时效处理;存在砂眼、夹渣、气孔、裂纹等缺陷;加工精度低劣;拆装不合理。

(3)密封件密封失效 一般减速器的轴封材料通常采用毛毡、合成橡胶、氟塑料或密封胶等弹性大的材料。组装时,使之受压缩产生弹性变形,而将结合面缝隙密封起来。但如果轴颈与密封件的接触面并非十分理想,并且,在运转过程中,轴颈和密封件也会被磨损,如不及时更换,则会发生漏油。

(4)不严格执行操作、维护和检修规程 不定时、不定量加注油脂、更换油脂;新旧油脂混合使用;结合面被损坏,或不修理,或修理不彻底又装上;检修时,对零件接合面上的污物清除不彻底、清洗不干净、密封材料涂抹厚薄不均;维修后不及时封盖,尘土、脏物落在接合面上或密封部位。(https://www.xing528.com)

(5)油品选择或加油量不当 一般减速器常采用HJ-40、HJ-50号机械润滑油,也可采用HL-30、HL-20齿轮油及HJ3-28轧钢润滑油等润滑。应根据负荷、转速、温度等条件来选用减速器的润滑油,一味地追求润滑油的高黏度是不对的;减速器加油量过多,也是漏油的原因之一。这些在《机械零件设计手册》中有详细说明。

3.防止减速器漏油的基本方法

防止减速器漏油的基本方法有均压、畅流、堵漏和改换润滑材料。

(1)均压 减速器内压大于外界大气压是减速器产生漏油的主要原因之一,而且压差越大,漏油越严重。如果设法使机内外压力均衡,漏油就可阻止。因此,不少减速器都设置有相应的均压装置,如在机盖最高处设计通气罩,在窥视孔盖处设置透气塞等。

(2)畅流 要使被旋转的齿轮溅在机壳内壁的油尽快并按一定方向流回油池,不要让它在轴头密封处聚积,以防止油沿轴头渗透出来,常用的方法有在轴头设油封圈,在机座中分面上铣一条环形的回油槽和在上盖内壁轴头上部设置半圆形环等办法,使溅到机盖上的油顺利地流回机座的油池内。

(3)堵漏 主要是在中分面和轴头密封处采取措施,选用适当的密封材料和元件,将其间隙堵塞好。

(4)改换润滑材料 减速器采用稀油润滑,由于稀油的渗透能力强,所以容易产生漏油。如果将稀油润滑改为固体润滑材料润滑,机内根本不存在润滑油,则无上述问题。

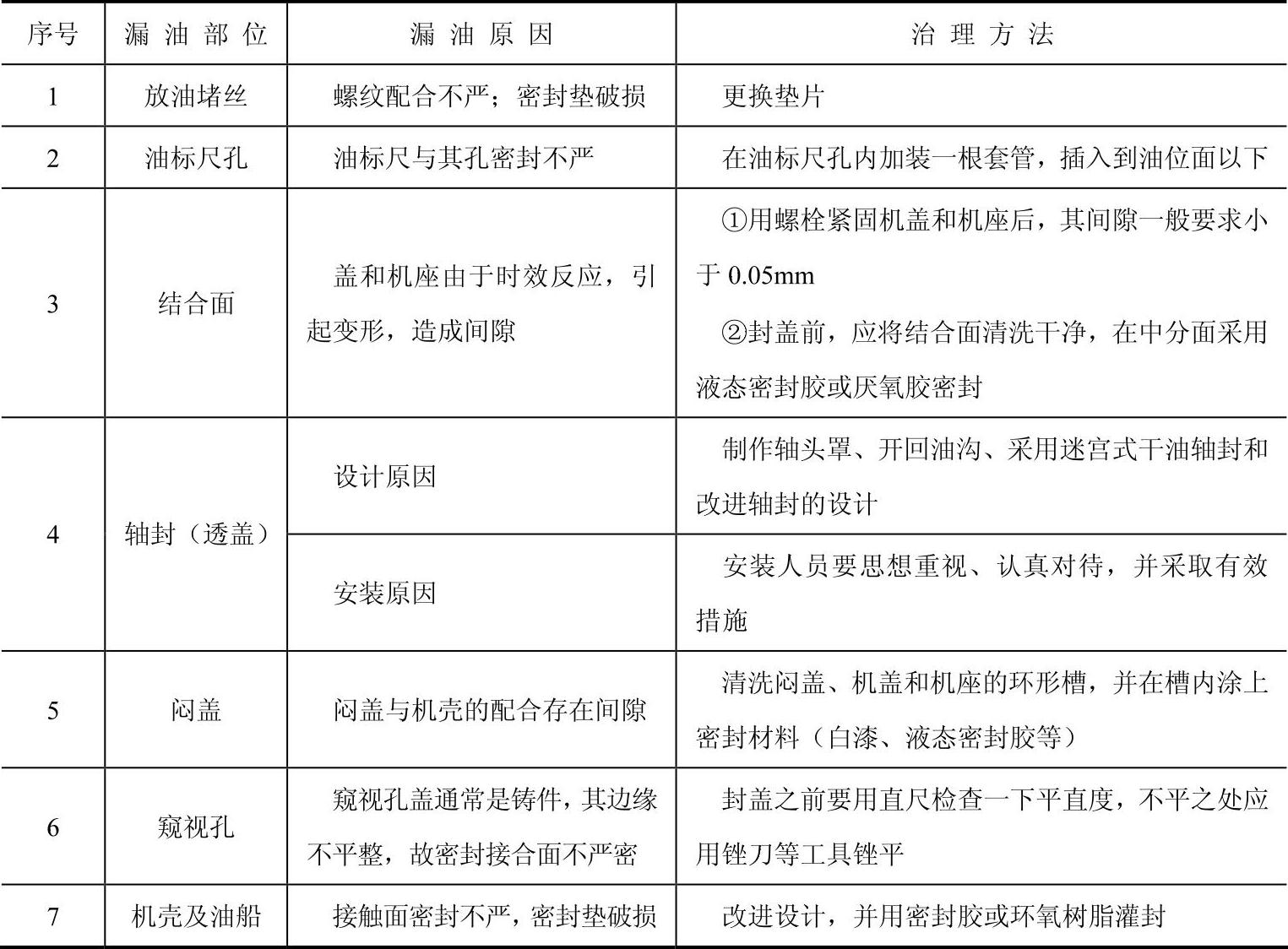

4.常见减速器漏油部位及其治理

常见减速器漏油部位、漏油原因及其治理见表6-6。

表6-6 常见减速器漏油部位、漏油原因及其治理

5.两种从根本上杜绝减速器漏油的方法

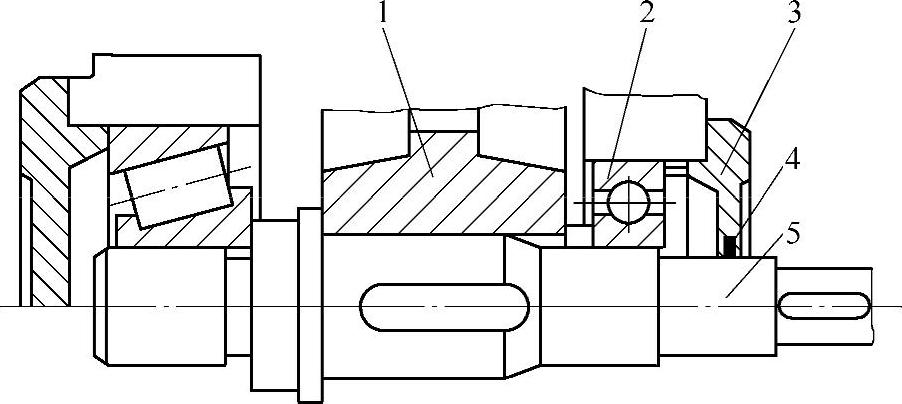

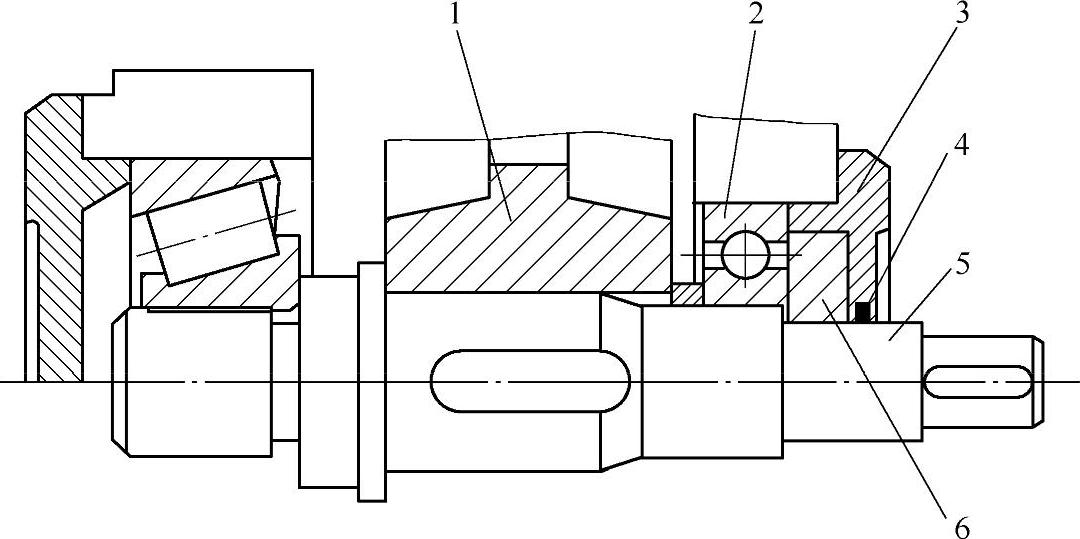

(1)采用先进的螺旋密封 目前,多数减速器密封为杜绝漏油所采用的方法是毛毡密封、油封、迷宫密封和机械密封。这些密封方法都是采取“防”的方式。油液一旦突破其防线,密封就会失效。当然也可以多设置几道防线,以阻止漏油的发生。但随着时间的推移,密封元件发生老化、磨损,由轴上带出的油量不断增加,终归还是会发生泄漏。螺旋密封法是一种积极的防漏方法,它能把漏出的油送回油箱,防漏效果明显。螺旋密封有各种不同的结构形式,在这里重点介绍一种方法,即将原来通盖部位的毛毡密封改为直通型螺旋密封加毛毡密封(图6-9和图6-10)。改后防漏效果明显。

图6-9 改造前减速器毛毡密封

1—齿轮 2—轴承 3—透盖 4—毛毡 5—传动轴

在减速器高速轴和低速轴的通盖部位,紧靠轴承内圈的外侧,安装一个螺旋密封套。此套以过盈配合方式紧固在轴上,随轴转动。在螺旋密封的外圆柱面上,车削与轴旋转方向相反的螺纹,螺纹可以为普通螺纹、梯形或锯齿形螺纹,螺纹密封套上的螺纹大径与轴头通盖的内径同心度要求不大于0.02mm。如果采用锯齿形螺纹,则推力面要向机内,并在轴头通盖内径处加工一个横向突出的圆台,使通盖内径处的宽度与螺旋密封套的宽度相等,轴头通盖内外圆同心度应不大于0.02mm,轴头通盖与螺旋密封套的配合为间隙配合。并在螺旋密封套的外径或轴头通盖的内径离机外边缘车一个5×8mm的回油槽,还需在轴头通盖下边钻一个直径为3~5mm的斜回油孔,这样泄漏的油便可通过此孔,经轴承流回油池。当减速器在运转中,飞溅的润滑油企图从轴头通盖与螺旋密封套之间的间隙向外泄漏时,就会被随轴转动的螺旋密封套上的螺纹面推回到机内油池。

图6-10 改造后减速器直通型螺旋密封

1—齿轮 2—轴承 3—透盖 4—毛毡 5—传动轴 6—螺纹密封套

(2)采用新型的润滑材料 将稀油润滑改为固体润滑材料润滑,可以从根本上杜绝减速器漏油现象,现在二硫化钼这种固体润滑材料被广泛应用在各种减速器中。将二硫化钼锂基脂同全损耗系统用油L-AN68按规定的比例在常温下搅拌均匀,其比例以不产生泄漏和具有较好的流动性为原则,有条件的话,可添加一定量的二硫化钼0号粉。待减速器内原来的润滑油放出并清洗干净后,将该混合油脂倒入其中,混合油脂的数量与原来采用稀油润滑的用量相同。经对设备运转的跟踪,证明该混合油脂能改善润滑状况,而且有较好的治漏效果。

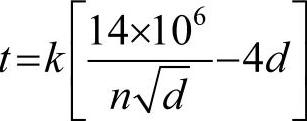

应特别注意的是,未经磨合的新齿轮,不宜采用二硫化钼固体润滑,因在运转中产生的铁屑沾在油膏上,会加速齿轮的磨损。另外,要注意定期加换润滑脂。对于换脂间隔的计算,可采用滚动轴承的换脂估算公式

式中,t是换脂间隔,单位为h;k是轴承形式系数,球面和圆锥滚子轴承取k=1,圆柱和针状滚子轴承取k=5,深沟球轴承取k=10;n是转速,单位为r/min;d是轴承内径,单位为mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。