1.故障概述

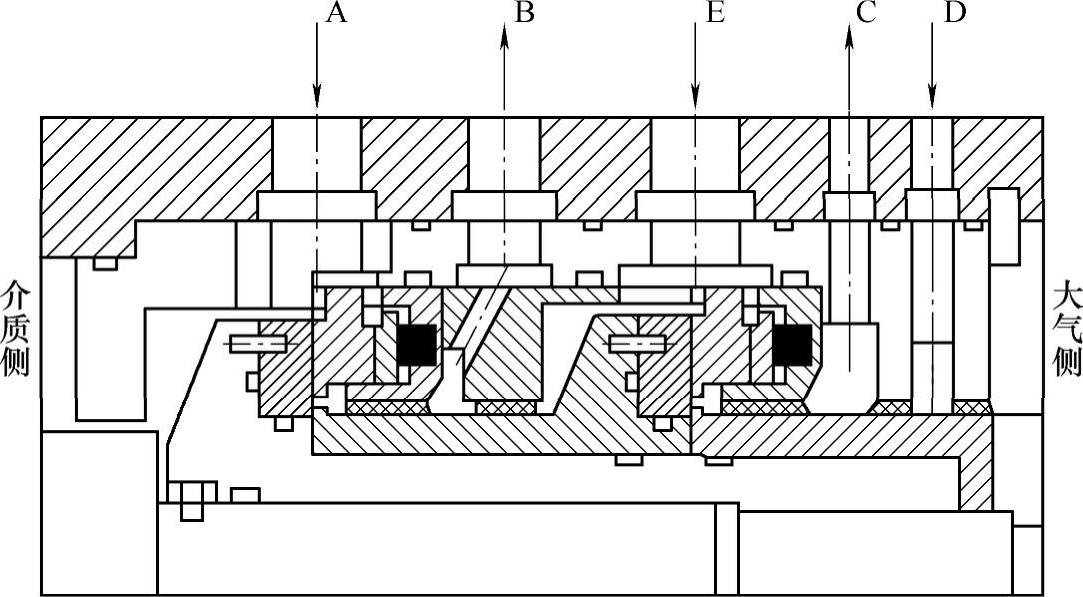

某石化公司年产120万t柴油加氢精制装置使用的循环氢压缩机为离心压缩机,型号为BCL408,额定流量13.5×104m3/h,额定转速13630r/min,入口压力7.6MPa,排气压力9.4MPa。轴封采用约翰克兰28型中间带迷宫密封的螺旋槽串联式干气密封(图5-21)。

原动机为低压凝汽式汽轮机。自投料生产以来,该机组总体运行较好。经历了两次开停工和几次事故停机。因断电造成停机,迅速热起动运行1天后,因干气密封一级排气压力高而连锁停机,后又试验两次,结果还是一样。由此判断一级密封损坏。停机更换备用干气密封后,开机正常。

图5-21 28型中间带迷宫密封的螺旋槽串联式干气密封

A—第一级主密封气的进气口,通常注入过滤后的清洁气体 B—第一级密封和第二级密封的泄漏口 C—第二级密封大气侧泄漏和轴承侧氮气泄漏口 D—隔离气(隔离轴承箱润滑油)的进气口,注入氮气 E—第二级密封的进气口,注入氮气

2.28型串联式干气密封的结构特点及基本原理

(1)28型串联式干气密封的结构特点 28型串联式干气密封相当于前后串联布置的两组单断面干气密封。第一级干气密封为主密封,第二级干气密封为辅助安全密封。若一级密封失效,二级密封即可迅速做出反应,起到密封作用,避免工艺气体漏入大气。

干气密封前端(工艺气端)设置有迷宫密封,以减少洁净密封气体的内漏量和避免不洁净的工艺气体在事故状态下,大量进入主密封腔而污染或损坏密封。一级主密封从A口注入净化过的工艺气或其他洁净气体,二级密封从E口注入惰性缓冲气体。一级主密封泄漏出来的工艺气与二级密封经过级间迷宫密封泄漏的惰性气体从B口一起排入火炬,达到阻隔工艺气的目的。通入二级密封的另一部分气体经过密封端面后从C口放空。第三密封为后置密封,从D口充入隔离氮气(或仪表风),其作用是阻止轴承润滑油进入干气密封内,保证干气密封在洁净、干燥的环境中运行。该气体分成两路:一路经过后置密封吹向轴承侧,阻挡轴承润滑油;另一路与二级密封泄漏的气体混合排入大气。

(2)螺旋槽干气密封原理 螺旋槽干气密封实质是通过气膜来实现润滑的非接触式机械密封。所不同的是,动、静环密封端面宽,在动环或者静环的端面上加工有均匀分布的各种形式的螺旋槽(一般将槽加工在硬质的动环上),槽深一般在3~101µm之间。

干气密封动环旋转时,密封气体被吸入动压槽内,由外径朝向中心,径向分量朝着密封堰流动。由于密封堰的节流作用,进入密封面的气体被压缩,气体压力升高。在该压力作用下,密封面被推开,流动的气体在两个密封面间形成一层很薄的气膜,该气膜具有较强的刚度使两个密封端面完全分开,保持动、静环在非接触状态下稳定运转。闭合力(Fc)等于系统流体静压力与弹簧力之和,开启力(F0)等于系统压力经密封面节流减压后的压力与螺旋槽产生的压力之和。在平衡状态(Fc=F0)下,气膜间隙约为3µm。如果产生扰动且使密封间隙减小,则由螺旋槽产生的气膜压力(即开启力)增加,即Fc<F0,从而使气膜间隙增大,密封恢复到平衡状态;反之,如果扰动使密封间隙增大,则由螺旋槽产生的气膜压力减小,即Fc>F0,在流体静压和弹簧力的作用下使密封间隙减小,从而使密封面合拢,恢复到正常位置。可见,干气密封动、静环密封面间的气膜具有良好的刚度和抗干扰能力,可保证密封运转稳定可靠。

3.干气密封控制系统

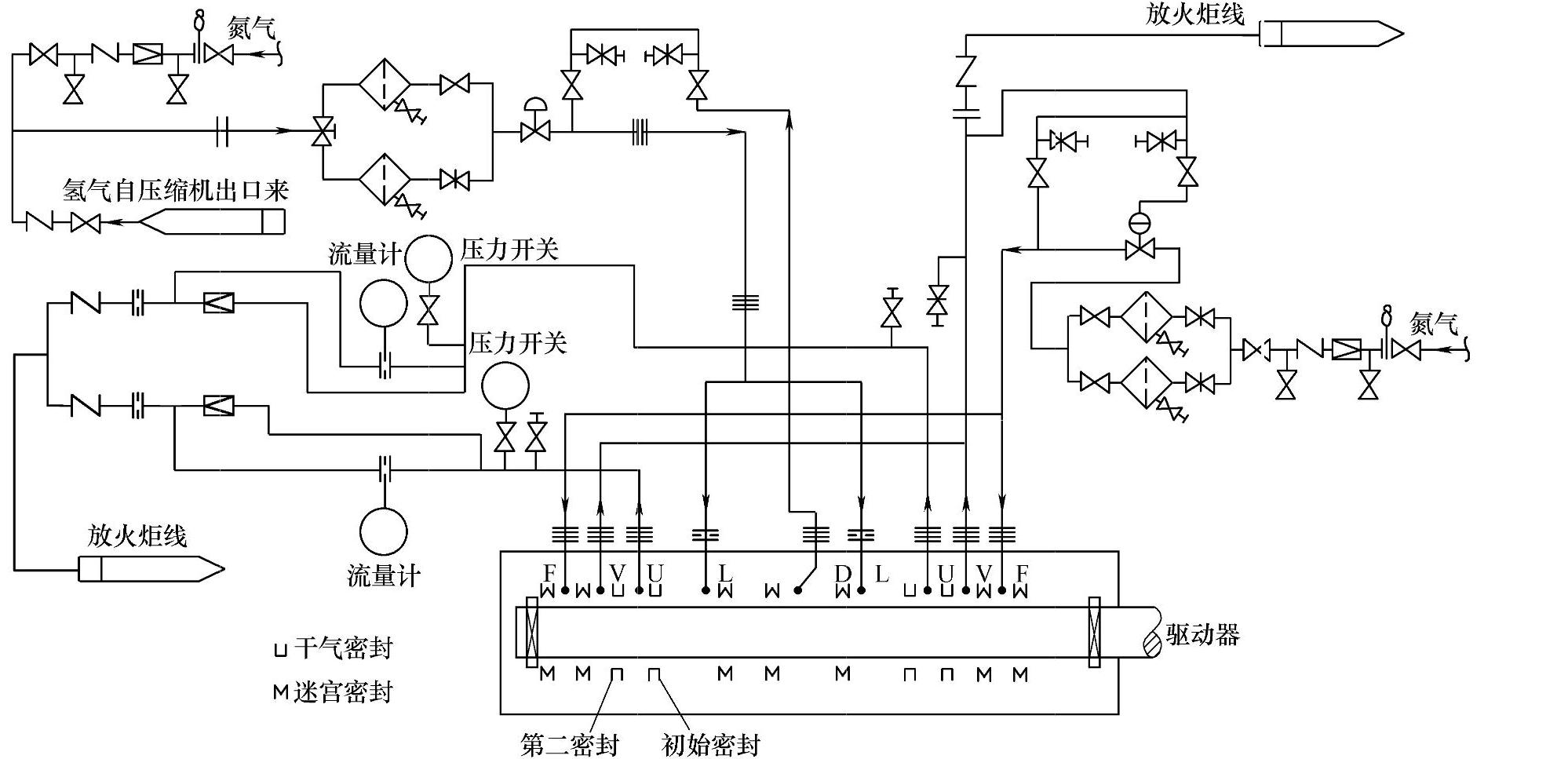

K-302干气密封控制系统流程如图5-22所示。

该密封控制系统分为3部分,即一级密封控制部分,一级密封泄漏监测部分,二级密封和隔离气控制部分。

(1)一级密封控制流程 从压缩机出口来的循环氢或新氢机出口来的氢气,依次经过压差控制调节阀、过滤器(过滤精度为1µm)、浮子流量计后进入主密封腔。其作用分别为,保证通过压缩机内侧的迷宫密封返回到压缩机内,保证通过密封端面的气体流量;避免未净化工艺气中的粉尘、凝缩油等杂质进入密封端面,为干气密封长周期运转提供保障,同时监测进入密封腔的密封气流量是否正常。两个过滤器为并联,正常情况下,一开一备,过滤器设有压差显示,当压差超过一定值时,必须及时更换滤芯,以保证过滤气体的过滤质量。

(2)一级密封泄漏监测流程 一级密封泄漏出来的循环氢或新氢与二级密封经过级间迷宫密封泄漏的氮气混合,依次经过孔板、浮子流量计后,进入低压瓦斯火炬系统。在孔板前,设有压力表、压力远传和连锁压力开关,通过对密封气泄漏量和孔板前压力的监测来确认干气密封是否运转正常。当干气密封的泄漏量和压力超过设定值时,DCS系统会发出报警信号,提醒操作人员及时注意。当泄漏压力过高时,表明一级干气密封已经失效,压力开关动作,机组连锁停车,保证机组运转安全。

(3)二级密封和隔离气控制流程 自管网来的氮气,经过滤器后分为两路。过滤器并联设置,且设有压差报警装置,作用于同一级密封。一路经自力调节阀、浮子流量计后,进入二级密封腔。浮子流量计及其前面设有压力表,用以监测二级密封运行状况。另一路经自力调节阀后,进入隔离气密封腔,防止干气密封受到润滑油的影响。二级密封泄漏气和隔离气因全为氮气,可直接排入大气。

图5-22 K-302干气密封控制系统流程

4.干气密封损坏原因分析

(1)K-302密封损坏事故经过及解体检查情况 某日下午16:40左右,由于电器故障晃电,K-302润滑油泵停而备泵自起较慢,造成控制油压低而连锁停机。当班人员查看原因后热起动,于20min后正常开车。次日凌晨5:43,K-302因非驱动端密封一次排气压力高而连锁停机,停机后未见其他明显异常。当班人员组织压缩机的热起动,在转速冲至5000r/min左右时,DCS及SOE系统均显示一次排气压力过高,压力开关动作而连锁停机。维护人员及相关专业人员到达现场后,又进行了两次开机验证干气密封的泄漏情况,结果同前。经过分析认为,是一级干气密封损坏所致并决定更换备用密封。压缩机更换密封后于第4日凌晨5:00开机正常。

拆下密封后,对其进行解体检查发现,一级密封腔内及其进气管线内壁都有液体,一级密封动环密封面上有多条径向裂纹,动、静环因温度过高而明显变色,所有的O形密封圈都因温度过高而烧焦,在干气密封二级密封端面处也有液体。

(2)密封损坏原因分析

1)干气密封的密封面间隙只有几微米。极小的杂质或者油污就能将槽填充起来。另外,如果气体中含有液相物质,在高速旋转的条件下,液体汽化甚至烃类炭化,破坏气膜或将螺旋槽填满而失去泵送效应,密封间隙变小。间隙太小会使密封面发生接触,因密封的摩擦热不能散失,端面间无润滑接触将很快引起密封端面的变形失效。因此,若被密封的气体中含有粉尘以及液体,就必须将从压缩机出口来的工艺气体,经过滤器过滤后再送往干气密封,或从外部通过过滤器供给干净的气体,以保证干气密封的正常运转。(https://www.xing528.com)

2)压缩机在日常运行过程中,自压缩机出口来的循环氢,伴有冷却后的H2、H2S和烃类的混合物,经较长的密封控制系统管线后温度降低,密封气中的烃类达到饱和而产生微量液滴进而进入密封面,造成动、静环开启力和闭和力瞬间不平衡,使一级密封长期处于密封气带微量液滴的不良工况下运行。操作的大幅度波动,特别是事故处理时,系统的压力和温度波动幅度较大,增加了循环氢带入一级密封面内的轻质油量,从而使密封面受到损坏。

3)因K-302一级密封气未设增压系统,压缩机在静态或低速运转时出、入口压差很小,此时压缩机缸体内的不洁净气体经迷宫密封进入密封腔。工艺气中夹带的杂质和凝液等堵塞动环和静环间隙,在转子高速旋转的情况下,瞬间产生高温,导致干气密封损坏。事故状态下,一级主密封气瞬间中断,致使机体内部含液体及杂质的循环氢气体进入密封面,造成密封面气膜破坏。所以主密封气中断,应该是干气密封失效的主要原因。另外,前几次的事故停机,也是造成密封损坏的重要原因(累积效应)。

4)干气密封是靠螺旋槽的泵送效应来保证非接触式状态的,所以在静止和低速转动时,气膜刚度比较低。在起动、停止的过渡状态下,密封面或多或少会发生瞬间的接触,再加上密封气中杂质和液体的影响,所以很多干气密封的损坏发生在事故状态下的停、开机过程中。

5)二级密封端面处发现液体,说明隔离气密封存在润滑油沿压缩机轴向密封泄漏的现象。

5.采取的措施及整改方案

(1)采取的措施 因生产需要不允许长时间停机,所以针对密封的损坏情况和原因分析,除更换已损坏的干气密封外,还对干气密封系统采取了如下措施:

1)对润滑油泵电动机加了3s延时自起,压缩机控制油压低连锁停机加3s延时,以防止再次晃电时因油泵停运、备泵自起慢造成压缩机连锁停机。

2)对过滤器后的密封气管线增设伴热和保温措施,确保密封气的温度在其露点温度以上,防止密封气产生凝液。

3)对干气密封进气管线进行彻底清扫,避免原来管线里的液体烃类进入密封腔。

4)提高压差调节器的设定值,密封气压差由0.25MPa改为0.35MPa,防止工艺气经迷宫密封反向进入干气密封。

5)加大隔离气流量并密切注意隔离密封的密封状况,避免轴承箱内的润滑油进入二级密封面。

6)操作过程中,避免系统压力和温度大幅度波动,并将高分液位适当降低,高压空冷注水量要稳定,避免密封气带液量和含盐量的增加。

7)日常运行过程中,禁止大幅度调整压缩机转数,保证干气密封气膜的稳定,加强对密封运行状况的监控。

8)停机过程中,当系统压力低于氮气压力时,应及时将主密封气切换成干净的氮气。停机后保持氮气密封运行一段时间,确保用氮气将密封面吹扫干净,避免介质气中携带的少量重质烃停机后在密封面上冷凝成液滴,导致开机时损坏密封。

通过采取以上措施,压缩机干气密封运行状况良好。

(2)进一步的整改方案

1)主密封气选择。用品质优良的高压氮气作为主密封气,对密封的运行非常有利,但受限于分公司的公用系统,不能作为第一选择。同时,装置所用的新氢,为催化重整装置产生的氢气,其烃类和氨盐含量较循环氢大得多,显然也不适合。鉴于这种状况,只能选用循环氢作为密封气。为此,决定下一步对干气密封系统进行技术改造。

2)技术改造的思路:①增上主密封气增压系统,确保在开、停机和事故状态下,密封气体可连续可靠地供给,避免因压缩机出入口工艺气压差小,经过滤后的洁净密封气进入不了干气密封腔,而缸体内的不洁净工艺气体进入密封腔的情况发生。增上密封气增压系统后,就可以保证在密封气与平衡管(或入口)压差不够时,能提供足够流量的经过过滤的洁净气体到达密封端面,从而保证干气密封的安全运行。②增上气液聚结器,利用聚结器分离出达到露点温度的烃类,再将干净的密封气进行加热,确保密封气体进入到密封腔时的温度在其露点以上,解决密封气带液的问题。③对隔离气迷宫密封进行更换,解决轴承内润滑油沿轴进入二级密封的问题。

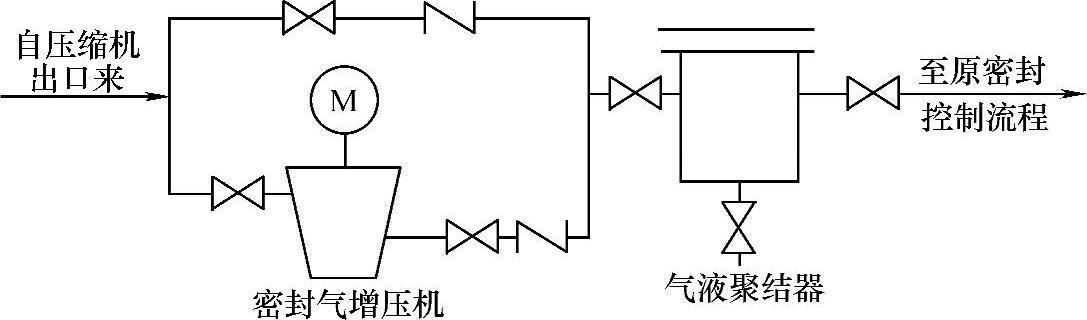

3)改造的基本流程。在压缩机出口循环氢主密封气管路上并联增设一台增压机,在原密封控制系统前增设一台气液聚结器。带有饱和烃类的循环氢密封气,进入到气液聚结器中进行气液分离,凝析出的液体定期从气液聚结器底部排出。干燥气体从聚结器排出后接到原密封控制系统。干气密封改造新增部分的原则流程如图5-23所示。

图5-23 干气密封改造新增部分的原则流程

4)密封气增压机的控制。①自动控制方案:增加密封气压差与密封气增压机起动、停止连锁。当密封气压差值小于最低设定值时,连锁自动起动密封气增压机,达到维持密封气压差、保证干气密封正常运行的目的;当密封气压差值大于正常值时,密封气增压机自动连锁停机,干气密封恢复正常流程。②手动控制方案:重新设定密封气与平衡管之间的压差报警值。在操作室DCS系统上,增设密封气增压机起动和停机按钮。增压机的开停在操作室内控制,避免机组故障连锁停机时,压缩机出口压力降低较快,相应密封气压差迅速降低,操作人员到现场时间长而造成缸体内的不洁净气体进入密封腔。在机组故障停机、密封气压差报警时,操作人员就可在DCS系统上迅速起动密封气增压机,维持与工艺气之间的压差,保证干气密封用气的洁净度。机组未起动时,循环氢压缩机出、入口压差还未建立,密封气增压机投入运行。压缩机起动后,随着机组转速的不断增加,压缩机出口工艺气体的压力逐渐升高,当其压力足以维持密封气压差时,就可在操作室DCS系统上停止增压机的运转,密封气恢复正常的控制流程。③自动+手动方案:将两种方案结合,在DCS系统上增设自动和手动转换开关,达到保证干气密封安全运行的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。