活塞环是内燃机一个非常重要的零件,也是运动摩擦副零件中唯一一个做轴向运动、径向运动和旋转运动(二冲程活塞环因定位销的作用不做旋转运动)的零件。为确保内燃机能连续有效地工作,将可燃混合气全部有效功传给活塞,必须使气缸与活塞之间的密封性能良好。而活塞环的作用就像打气筒里的胶碗一样,紧紧贴在气缸壁上,与活塞一起密封气缸的工作腔,使气缸里的气体能形成很高的压力,而不泄漏到曲轴箱里。

1.活塞环的密封原理

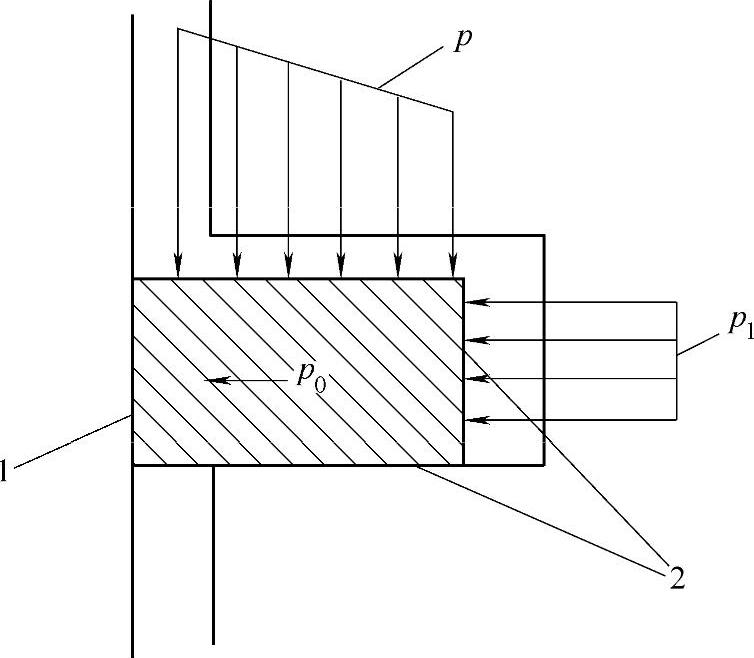

活塞环是一个具有切口的弹性环,在自由状态下,活塞环不是一个正圆形,其外形尺寸比气缸的内径略大。它随活塞一起装入缸筒后,便产生了如图5-8所示的弹力,活塞环紧紧地贴在气缸壁上形成一个密封环带,被称为第一密封面,燃烧室的燃气不能通过活塞环与气缸壁之间的接触面下窜。同时,活塞环在燃气压力p的作用下,被压紧在环槽的下端面上,形成第二密封面。于是,燃气只能经过环与环槽的上边隙绕到背隙部位,并发生压力膨胀。背隙中的燃气压力p1把活塞环外圆压紧向气缸壁,此时的压力已经减小了一些。压力下降后的燃气只能从第一道环的切口泄漏到第二道环与活塞槽的上边隙中,同样也把第二道气环压紧在环槽的下端面,燃气只得绕到第二道环的背隙中再次发生压力膨胀,此时的压力得到进一步的下降,加上几道气环的切口错开装配,这时的燃气压力经迷宫式封气装置减压后,其流速和压力相对小了许多。再经过油环组件最后一道“防线”——阻隔式密封的作用,各道气环切口燃气泄漏量越来越少。

图5-8 活塞环的密封机理

1—第一密封面 2—第二密封面

p—环侧气体压力 p1—背压力 p0—环的弹力

活塞环与环槽留有合适的背隙(一般情况下,缸径≤100mm,其背隙为0.40~0.70mm;缸径>100mm,其背隙为0.60~0.90mm),可以防止因活塞环和活塞的膨胀而使环粘在环槽中,提高活塞环滑动面的接触压力,使活塞保持一定的稳定状态,起着相当于空气轴承的作用,防止活塞与缸壁强烈的接触。但是,若背隙过大,活塞头部在上、下死点转向时会产生摇摆现象,引发敲击声。

2.活塞环的漏气原因及部位

活塞环密封原理是完全建立在运动摩擦副零件均处于比较理想状态的基础上的。在发动机的实际运行过程中,包括活塞环在内的摩擦副零件或多或少地存在着一些尺寸加工误差、几何误差,不可能处于人们所期望的理想状态。譬如,活塞环的外圆和环的端面,会因其选用材料的不同、加工工艺的优劣及成形热处理等方面的差异等,本身就存在一些微小的缺陷;况且,气缸筒在加工时,其锥度和圆度都难以保证达到完美的状态,这种尽管微小的加工误差也会引起气缸筒的变形,再加上装配过程中因紧固引起的机械变形,以及因燃烧做功引起的热变形,这些诸多因素合在一起,必然导致活塞环处产生气体泄漏现象。从内燃机原理上说,活塞环做正常运动时,漏气部位一般有环的活动面、端面和开口等。

(1)经环的滑动面和环的端面处漏气

1)因加工误差引起的气缸筒变形(主要是圆度超差),因装配紧固引起的机械变形和燃烧爆炸引起的热变形,使气缸筒与活塞环外圆面失去最佳的配合状态,造成活塞环滑动面与气缸壁在某些部位存在微小缝隙而发生漏气现象。试验结果表明,气缸筒圆度(标准的圆度应≤0.005mm,且不得呈上大下小的倒锥状)达到0.012mm以上时,气缸筒的窜气量将增加20%。

2)活塞环是随活塞的往复运动而工作的,当活塞上升时,活塞环应与环槽的下侧面接触;当活塞下行时,环则应与环槽的上侧面接触;当活塞在上、下死点时,其接触面应从环的一侧向另一侧交替运动。但是,在发动机的实际运行过程中,由于燃烧气体压力的作用,即使在活塞下行时,环还是被压在环槽的下侧面上。因此,在四冲程发动机中,除进气行程外,在压缩、爆炸和排气的各个行程,以及在二冲程发动机的各个行程中,活塞环大多是与环槽的下侧面相接触。若活塞环本身产生翘曲或活塞环槽平面度超差,在发动机做功和处于排气行程,环的下端面没有很好地与环槽紧密接触时,燃烧室的气体会通过此处的泄漏点窜气。当活塞环下端面的接触面积由100%减小到90%时,气缸的窜气量将增加15%。

(2)经环的开口处漏气

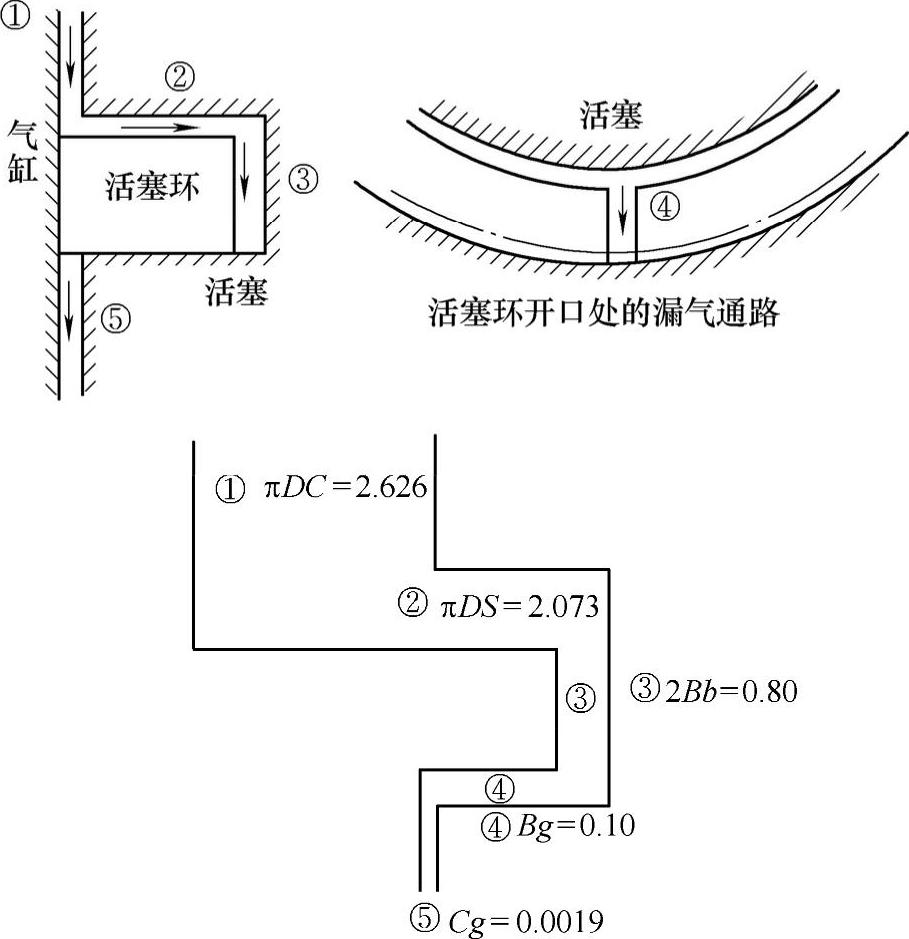

活塞环装配时,具有一定的开口间隙,该间隙是用来补偿发动机运转时活塞环的热膨胀而设置的。开口间隙的大小虽然随发动机使用状况的不同而不同,但就其一种机型而言,当活塞与气缸筒的配合间隙存在差异时,是有明显区别的。如图5-9所示,这是某机型活塞环开口处的漏气通路。气体首先从燃烧室进入到气缸壁与活塞之间的间隙①中,这部分气体通过活塞环上端面和活塞环槽上侧面之间的间隙②进入到活塞环背面③中,并通过开口间隙④由第一道环下面气缸壁和活塞之间的间隙⑤中流出。显然,燃烧气体从活塞环开口处泄漏是不可避免的。

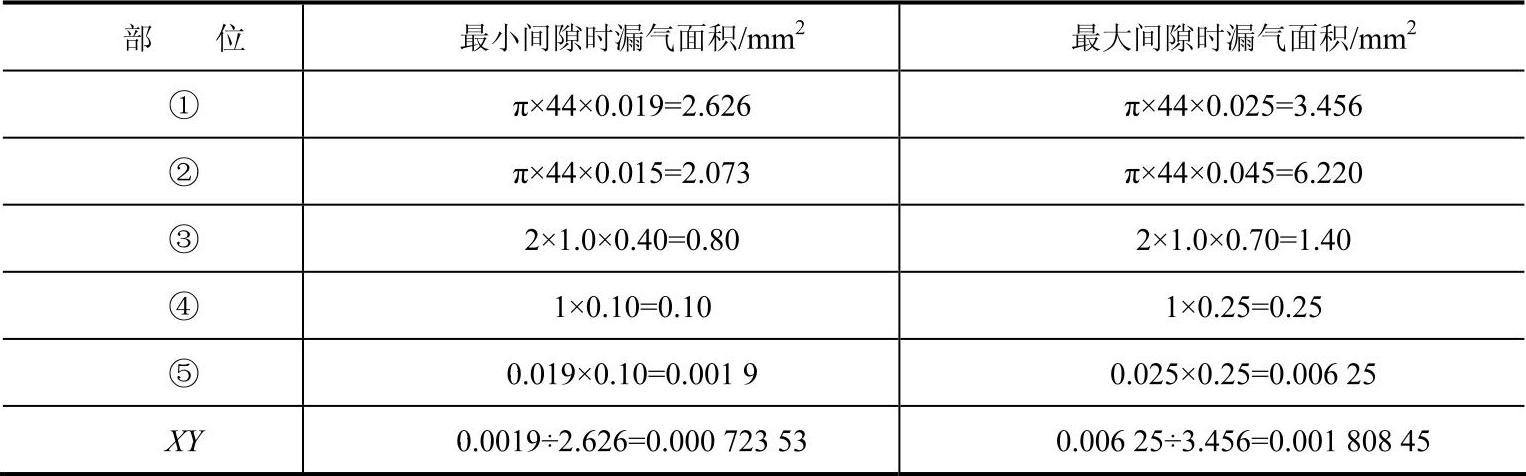

以CB款摩托车用244FMI发动机第一道活塞环为例,对活塞环的漏气通路及漏气量进行计算,图5-9中所示①~⑤部位的漏气面积计算公式为πDC、πDS、2Bb、Bg、Cg。其中(单位为mm),D是活塞直径(44);C是活塞与气缸间隙,0.019~0.025;S是活塞环侧隙,0.015~0.045;B是活塞环高度,1.00;b是活塞环背隙,0.40~0.70;g是环开口间隙,0.10~0.025。XY是最终泄漏率:Cg/πDC。

从表5-4中活塞环漏气部位的泄漏率来看,当活塞与气缸的配合间隙、活塞环的开口间隙处于最小值时,其气体最后流出部位的面积只有0.0019mm2,经过气环迷宫式密封后,气体的最终流出面积被缩小到0.00072;而当活塞与气缸的配合间隙、活塞环的开口间隙处于最大值时,气体最后流出部位的面积达到0.00625 mm2,经过活塞环的密封后,气体的最终流出面积缩小到0.0018。显然,活塞与气缸的配合间隙以及活塞环的开口间隙,是决定燃烧室气体泄漏量大小的关键性因素。也就是说,活塞与气缸筒的配合间隙、活塞环的开口间隙越大,则气环的漏气量越大。但不可忽视的是,活塞环与活塞环槽的侧隙,同样也是导致气体泄漏的因素之一。

(https://www.xing528.com)

(https://www.xing528.com)

图5-9 最小间隙时气体漏气通路及漏气面积计算 (单位为mm)

表5-4 活塞环漏气部位漏气面积及最终泄漏率

3.活塞环异常振动引起的窜气及其危害

发动机在实际工作时,因活塞速度、环的惯性以及气体压力等缘故,活塞环不一定像上面所讲的经常与环槽的侧面接触,而是有时会呈现悬浮状态。那么到底有哪些因素会促使活塞环处于悬浮状态呢?

通常情况下,活塞从下死点到上死点的运动过程中,会产生加速度和减速度。这时,活塞环由于本身的惯性将力图保持每一瞬间的运动方向和速度,因此在活塞减速过程中,活塞环的惯性克服了气缸壁与环的摩擦阻力以及作用在活塞环上面的气体压力。当活塞在气缸内改变运动方向时,活塞环因惯性有时会出现与环槽的上、下面均不接触的状态,与活塞的往复运动协调不起来,使活塞环在其上下运动的过程中产生如图5-10所示的悬浮现象。人们在试验中发现,当环的自由振动频率与活塞往复运动的频率相同时,活塞环的悬浮现象会随着转速的提高而有所加剧。此时,活塞环径向振动的振幅增大,活塞环外圆面会与缸壁脱离接触,活塞环的上、下侧隙面便构成了气体及机油的通道。同时,在活塞环悬浮的瞬间,作用于活塞环上的气体压力降低,活塞环向着环槽上侧面更剧烈地加速而产生敲击。如果这种运动持续循环下去,就会发生活塞环的异常振动,即活塞环的颤振现象,它会使活塞环的气密作用、刮油作用等所有机能均出现不同程度的下降。燃烧室内的高温高压气体会流过气缸壁与活塞环接触处的微小间隙,或通过活塞环的上端面经背隙至下端面后下窜,破坏气缸壁和活塞环之间润滑所必需的油膜,以致形成金属之间直接接触的干摩擦状态,以及烧结、拉伤等故障,造成活塞环和气缸产生异常磨损,从而引起一系列如窜机油、机油消耗量增大、机油易变质等问题,同时还会妨碍活塞环的传热作用,使发动机过热,成为活塞不正常膨胀、咬住和损坏等严重故障的原因之一。严重时,还有可能造成活塞粘环和断环等恶性故障。

图5-10 活塞环的悬浮现象

4.防止活塞环漏气的相对措施

活塞环的悬浮和颤振现象是活塞的上、下运动而诱发的,并随发动机转速的提高具有加剧的趋势。基于活塞环的这个工作特点,为尽量减少上述活塞环异常运动所带来的一系列故障的发生,对于高速型摩托车发动机,则有意将第一道气环的开口间隙设计为小于第二道环的开口间隙(如CB125T款用244FMI发动机第一道活塞环的开口间隙为0.10~0.25mm,第二道活塞环的开口间隙则为0.30~0.45mm),使第二道活塞环岸的气体压力降低,从而达到防止顶环产生颤抖、共振的目的。

为防止活塞环与气缸筒间产生窜气,需采取以下几项应对措施:

1)发动机制造时应合理控制活塞与气缸筒的配合间隙、活塞环的开口间隙(第一道活塞环的最小间隙值=0.0038×缸径)、活塞环与活塞环槽的侧隙以及活塞环下端面与活塞环槽的接触面积。同时应严格控制产品的加工质量和装配质量,使气缸筒的变形量缩小到最小范围。

2)控制活塞环槽部位的有关技术参数:①标准的活塞环槽高度差约为0.005~0.020mm;②环槽侧面平面度公差约为0.002mm;③环槽侧面与活塞中心线的垂直度公差为0.03mm;④环槽侧面与活塞中心线的圆跳动量公差为0.03mm;⑤环槽底面的圆度公差为0.02mm;⑥环槽底面与裙部外径的同心度公差为0.05mm。

3)控制活塞环的翘曲度:①缸径≤100mm的对称断面铸铁环,其翘曲度应不大于0.03 mm;②缸径>100mm的对称断面铸铁环,其翘曲度应不大于0.04mm;③缸径≤100mm的非对称断面铸铁环,其翘曲度应不大于0.06mm;④缸径>100mm的非对称断面铸铁环,其翘曲度应不大于0.08mm。

4)控制活塞环的外圆漏光度:①外圆镀铬环,允许每处不超过20°,总长不超过35°的漏光;②外圆不镀铬环,允许每处不超过25°,总长不超过45°的漏光;③非对称断面环,允许每处不超过60°,总成不超过120°的漏光;④环的开口15°范围内不允许有漏光;⑤油环组件在活塞上组合后不允许有漏光现象;⑥其他部位每处漏光区域不超过30°,总漏光区域不超过60°,任何一处的漏光缝隙不得大于0.02mm。

5)用户在摩托车使用初期阶段,应按有关磨合规范和要求认真进行走合,避免活塞环等摩擦副零件产生异常磨损。在车辆的使用全过程中,用户应使用与各型车辆所要求质量等级和黏度等级相应的摩托车专用润滑油品,并按规定的行驶里程和使用周期更换,适时清洁机油过滤器滤网、滤芯,以确保发动机摩擦副的正常润滑。

6)当发动机大修或开箱维修时,除按常规项目检查运动摩擦副零件是否磨损外,还需对气环与气缸及环槽的配合间隙和接触面进行严格和详细的检查,并参照各型车辆使用说明书的有关维修数据,对超过使用极限值的零件及时进行更换,不可勉强继续使用,以免留下隐患。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。