1.中温变换废热锅炉及故障概况

某厂氨合成净化装置中温变换废热锅炉第一变换段(以下简称中变废锅一变段),由于U形加热管泄漏及封头管箱、上下管口出现裂纹,虽经多次修复,但故障重复出现。为保证系统安全稳定运行,重新设计更换废锅一变段芯子及封头,在系统接气开车过程中,出现封头垫片泄漏现象,被迫切气停车,影响了系统正常运行。

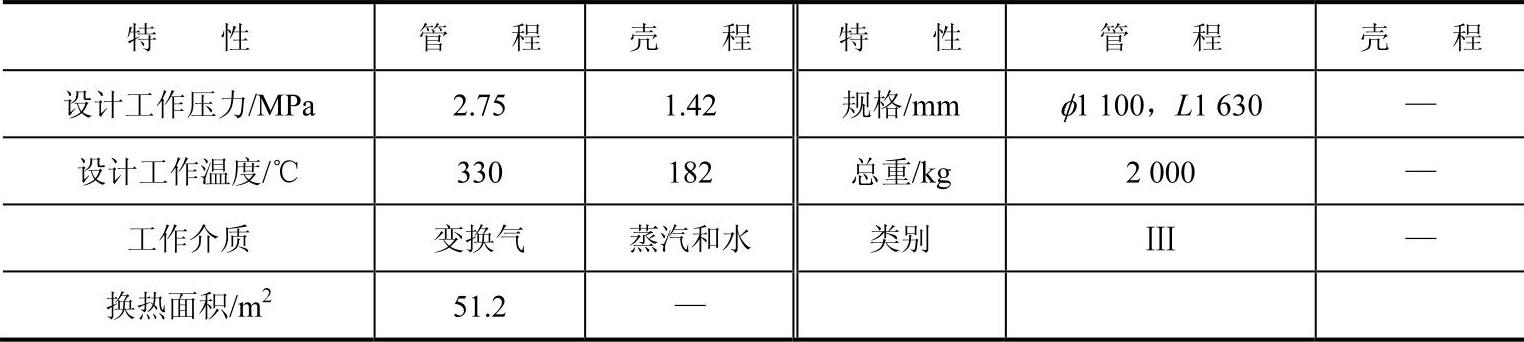

中变废锅一变段的工艺参数见表4-7。

表4-7 中变废锅一变段的工艺参数

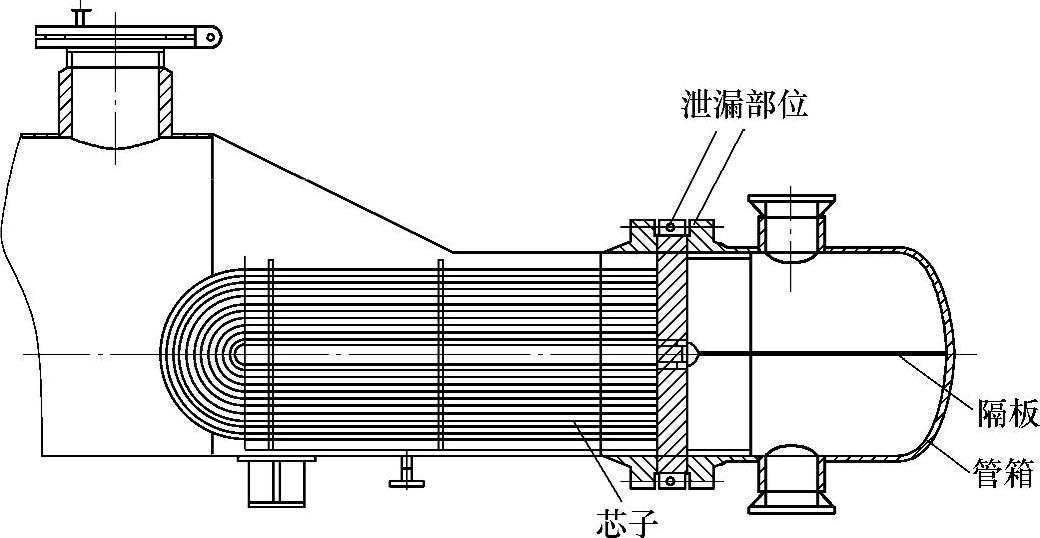

图4-21为中变废锅一变段的泄漏部位。中变废锅一变段封头与管板为中压静密封,选用金属增强石墨复合板垫片。

图4-21 中变废锅一变段的泄漏部位

2.检修情况

净化装置的中变废锅一变段更换了芯子和封头。在系统接气开车过程中,中变废锅一变段发生管板法兰密封面垫片挤出、着火事故,导致系统停车。分厂组织设备人员检修,拆开中变废锅一变段封头,发现封头隔板下垂,同时测量管板直径比原直径小5mm,对管箱隔板进行处理,密封垫片进行加厚、加宽(由原有的30mm增加到50mm),更换新垫片后回装。

系统开车后,运行过程中管板法兰多次出现密封面泄漏,多次组织人员进行法兰螺栓的紧固,在法兰预紧过程中发现垫片向外移位,后来,该垫片被挤出,系统被迫停车,对废锅进行检修。

3.泄漏原因分析

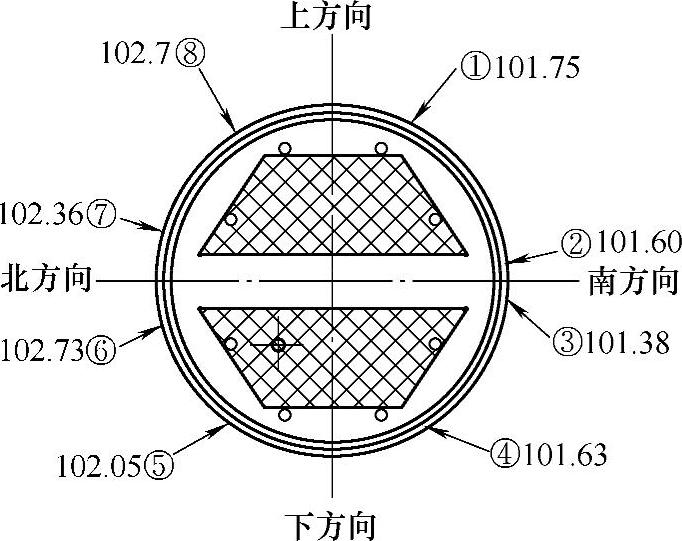

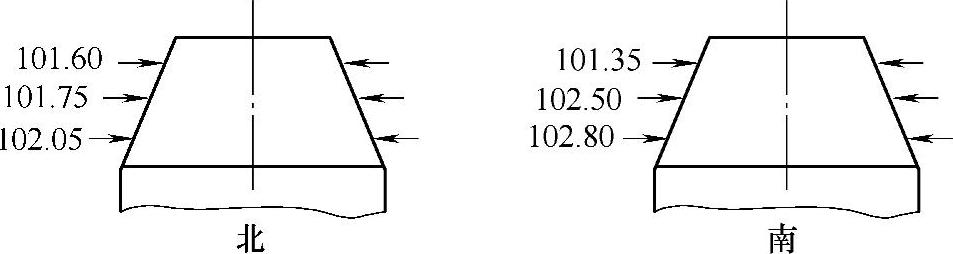

经过多次检修,仍未消除泄漏。专家组一致认为应对管板进行检查,检查其是否存在焊接变形及加工误差。拆开后对管板厚度进行了选点测量,测得具体尺寸如图4-22所示,管板厚度北南方向局部剖面尺寸如图4-23所示。

图4-22 管板厚度尺寸

图4-23 管板厚度北南方向局部剖面尺寸

根据图4-22、图4-23,管板厚度最大误差为1.4mm,呈梯形,由内向外公差变小,最小误差为0.45mm。设备在装配后,由于存在密封表面不平整和波度,致使在预紧过程中,越是拧紧,垫片越是往外挤出,造成泄漏。综上所述,芯子管板密封面存在制造缺陷是造成管板法兰泄漏的主要原因。

4.管板的修复

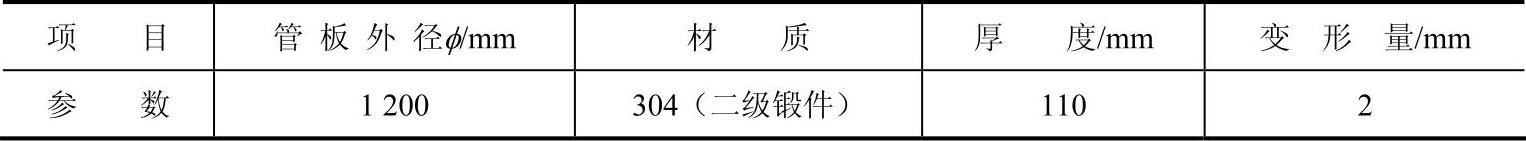

(1)管板基本情况管板基本情况见表4-8。

表4-8 管板基本情况

(2)修复工艺根据管芯长度及直径,制作卷筒,将管束全部包住,并且后部焊接加强堵板,这样便于管芯装夹,便于进行管板密封面的加工;同时在管板外圆堆焊后将其加工到规定尺寸φ1205mm。(https://www.xing528.com)

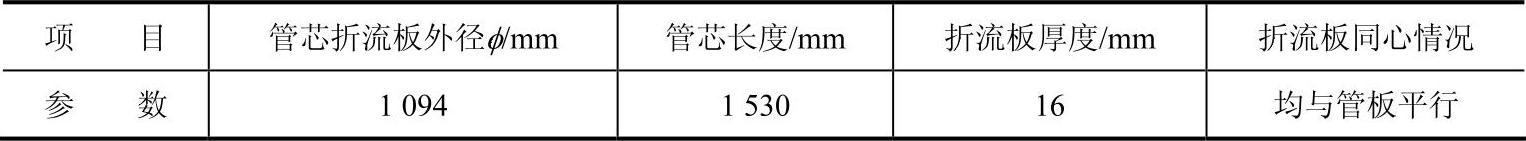

1)实测管芯长度,折流板基本参数见表4-9。

表4-9 折流板基本参数

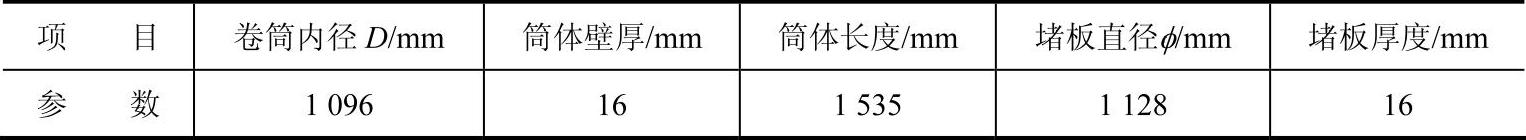

2)确定卷筒长度、厚度、直径和堵板尺寸,见表4-10。

表4-10 卷筒长度、厚度、直径和堵板尺寸

注:D≤φ+2.0。

3)堆焊管板:堆焊管板与筒体法兰连接处的密封面外径,焊接时沿密封面垂直方向的堆焊宽度为10mm,对管板外圆加工,使其管板外径加大5mm,尺寸为φ1205mm。

应在焊完后立即清理干净焊缝表面,然后进行焊缝外观检查。外观检验合格后,对所有堆焊面及其影响区进行100%着色检查,结果符合JB/T 4730.2—2005中的Ⅰ级合格。

4)组装卷筒。

卷筒整圆,误差≤1.5mm;内壁焊缝打磨至与母材平齐,误差≤0.5mm,焊接堵板;

管束装入,卷筒敞口端与管束的折流板(距离管板较近者)牢固焊接,保证管束与卷筒的同心度,误差不大于1mm;

芯子上镗床,管板钻中心孔(按照管板外圆找正);

芯子上落地车床加工密封平面,保证管板两密封面平行,偏差在0~−0.05mm范围内,表面粗糙度Ra为3.2μm。

5.芯子及封头回装技术要点

1)在装配前,先将管箱及管板密封面打磨光洁,在芯子安装时防止垫片碰坏,螺栓抹二硫化钼。

2)在芯子密封槽处划线引至管束外圆周,在此处用样冲打出冲点做标记;同样在管箱隔板划线将位置引出,做好标记;两处标记可利于在装配时对中,管箱隔板容易进入密封分程槽。

3)在紧固螺栓时,上下左右对角拧紧定位,用卡尺测量管板间隙,找出偏差位置,将螺栓对称拧紧。

4)对壳层通1.4MPa蒸汽进行气密性试验,发现泄漏时要及时拧紧螺栓。

5)开氮气升温系统,等系统温度升高到250~300℃时,对螺栓进行热紧。

6)正常接气开车时,对设备进行预热,以免升温速度过快,造成垫片泄漏。

设备回装后,一次消除泄漏,一直运行稳定,未再发生泄漏。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。