1.锅炉概况

某电厂2台630MW超临界机组直流锅炉为典型的Π形全悬吊结构,锅炉顶棚有水冷壁、过热器、再热器、包墙悬吊管等诸多穿墙管,采用金属构件封焊方式密封。锅炉在经过几次起、停后,由于锅炉本体穿墙管部位各构件热态位移不同、热交变应力大、金属密封膨胀不足等因素造成密封撕裂,炉顶大量漏灰、漏风。该厂分别对2台锅炉炉顶进行了柔性密封技术改造,使用中未发现炉顶密封再次发生撕裂和漏灰的现象。

2.炉顶金属密封泄漏原因和改进

大型锅炉炉顶的金属密封由穿墙罩、密封板和各管排相交处的密封构件等构成,重约15t,140多种结构形式,总数量1000多件。经常发生泄漏位置的密封结构形式有以下三种。

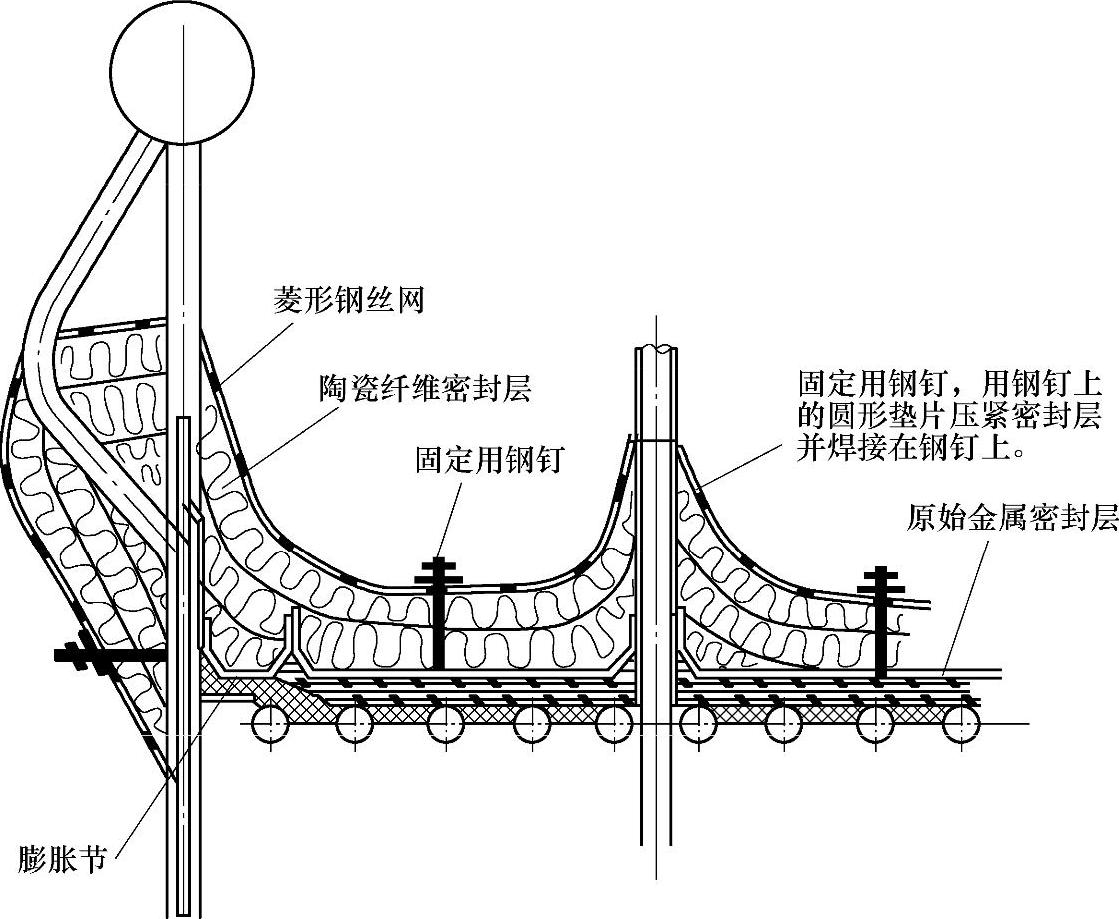

1)炉顶四周与水冷壁、包墙管的交界处密封结构采用密封块、密封板、梳形板和内护板相互焊接的全密封结构,并在护板下方浇制耐火浇注料。这种密封只能吸收前后或者左右方向膨胀引起的热位移,而锅炉起、停时上下方向的膨胀位移仍会使密封结构被拉裂和烧损。因此在原密封的基础上加装柔性密封(图4-19),三个方向上的热位移则由多层纤维来调整、吸收,整个密封结构呈可塑性,可彻底消除因膨胀而产生的漏风、漏灰现象。

图4-19 炉顶四周与水冷壁、包墙管交界处的柔性密封

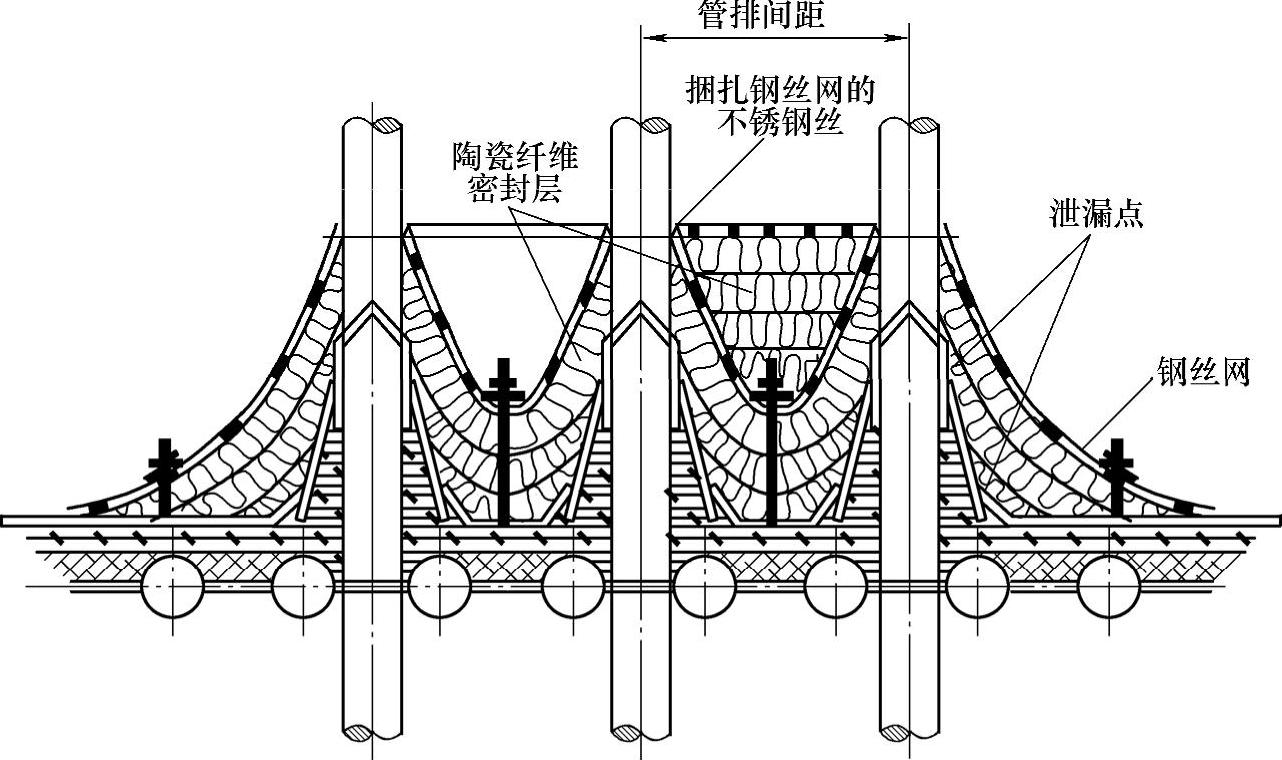

2)对流过热器管排穿墙处的密封结构,其中梳形套是在制造厂预先焊好的,现场安装密封板与膨胀节时通过中间的连接板与梳形套相焊。但由于锅炉顶部设置的高温过热器与高温再热器和两侧壁的间距过于狭窄,仅约230 mm,而纵向长度达2400mm以上,现场施焊很困难,质量不易保证;同时因顶棚层是往上移,而过热器管束是往下移动的,两者之间的相对位移达20 mm以上;同时过热器管还存在管子径向热膨胀问题,这三种因素使得过热器管处最易出现泄漏问题,且泄漏也是最严重的。柔性密封施工操作相对简便,对空间要求不高,以及柔性密封本身材料的弹性较好,可以做到完全密封(图4-20)。

图4-20 多排穿墙管与顶棚夹角处的栾性密封

3)屏式(前屏)过热器管排穿墙处密封结构也是由梳形套、U形构件等与密封板一起构成的一个焊接的密封腔体,再采用浇注料灌注处理。此处整体密封空间较大,上下层间温度不同导致其相对膨胀量不同,机组冷热态变化后构件间出现相对位移,因而产生开裂造成漏风、漏灰。

综上所述,原金属密封不可避免地要发生泄漏,而且一般采用的是低合金耐热钢(12CrlMoV,15CrMo等),受高温烟气的直接冲刷,膨胀和热应力的作用是不可避免的;而柔性密封本身强度较弱,需在原有金属密封的基础上进行改进和完善,在炉顶棚发生漏泄后可以起到第2道防线的作用,炉顶管原金属密封装置和柔性密封是相辅相成的关系。

3.柔性密封原材料的选用

由上面各种形式的密封结构图可以看出,柔性密封质量好坏的决定性因素是陶瓷纤维以及高温粘合剂等材料性能质量。目前市场上使用的品种繁多,价格差距也很大,如何选择适用于锅炉炉顶密封的材料,可按其性能指标进行选择。

(1)陶瓷纤维陶瓷纤维是柔性密封的主体材料,电站锅炉工作条件的特殊性和恶劣性决定了只有符合特定要求的陶瓷纤维才能满足锅炉密封的使用要求。陶瓷纤维毯的选择以纯度(决定了材料高温热稳定性)、抗风蚀性、加热线断面收缩率、抗透气性(决定了保温密封性)、压缩回弹率(决定了材料的延展性)和拉伸强度为主要指标。

1)纯度。陶瓷纤维的纯度直接影响着其化学稳定性,特别是面对炉内高温烟气时,能否保持纤维自身的化学稳定性对密封性能的优劣至关重要,所以纯度是密封材料的第一要素。指标为:w(A12O3)+ w(SiO2)>97%,且w(A12O3)>45%,渣球质量分数<25%。

2)抗风蚀性能。要求能抵御一定风速风的侵蚀;同时要求陶瓷纤维成形阶段不得加入添加剂(特别是有机胶),必须采用机械成形的方式,确保其抗风蚀性能。指标:能抵御风速>10m/s。

3)高温线断面收缩率。高温线断面收缩率是评定陶瓷纤维耐热性能的指标。陶瓷纤维在无负载下加热至一定温度,保温6h后的线断面收缩率表示其耐热性能。指标:1000℃、保温6h后的高温线断面收缩率<4%。

4)抗透气性和压缩回弹率。由于没有具体的检测方法和标准,所以都以密度为参考值。指标:密度>128 kg/m3。

5)拉伸强度要求。拉伸强度Rm>0.2MPa。

(2)高温粘合剂柔性密封中,高温粘合剂作为陶瓷纤维与金属构件的粘合剂,对密封层的整体强度、陶瓷纤维与金属之间连接的紧密度起着重要的作用。高温粘合剂酸碱度选择中性为佳,可杜绝对锅炉金属构件可能产生的酸碱性腐蚀。使用温度与陶瓷纤维相近,在高温状况下仍具有良好的粘结性,抗温能力1200℃,最强粘结力对应的温度在300℃以上。

(3)镍铬锰钢丝网镍铬锰钢丝网的作用是作为一些特殊部位(如前交叉、顶棚与两侧墙等膨胀量大的部位)整体密封层最下部的支撑平台或防磨层。镍铬锰钢丝网的抗交变应力、抗蠕变、抗腐蚀能力及耐温性是很强的,因此可作为一些特定部位整体密封层的第一层,为以后的密封层提供一个强有力的支撑平台,并可提高密封层的整体强度。

4.柔性密封施工工艺要求

(1)施工工艺原则(https://www.xing528.com)

1)陶瓷纤维密封层必须是整体柔性结构,即将所有锅炉膨胀点置于密封层中心部位。

2)锅炉本体膨胀点处的陶瓷纤维密封层都必须采取平滑过渡、自然成形的方式,不得采用平铺方式。

3)在一般顶棚管处的总密封延展量不得小于500 mm(每侧不得小于250 mm)。在前交叉及顶棚与两侧墙部位的密封层总延展量不得小于900 mm。

4)一般漏风、漏灰部位铺设三层陶瓷纤维,每两层陶瓷纤维之间必须均匀涂抹高温粘合剂,保证陶瓷纤维密封层吸收膨胀量不小于60 mm。

5)对于易发生泄漏的部位(如前交叉部位等),在铺设一层陶瓷纤维后先铺设一层镍铬锰钢丝网,再在其上铺设其余的陶瓷纤维密封层。

6)陶瓷纤维层上铺设不锈钢钢丝网压紧覆盖,并穿过事先焊接好的钢钉,用弹性方形逆止卡环和圆形垫片将钢丝网压紧在陶瓷纤维密封层后焊接牢固。

7)如果密封层没有保温层覆盖,则在其上再浇注耐火浇注料,以形成一个保护外壳,最后形成一个三维囊状结构将膨胀区域完全包覆在密封层内。

(2)施工工艺质量控制要求

1)密封工作面应除锈打磨,保证无浮锈、无污渍、无油迹。打磨部位的打磨范围大于施工部位50mm,金属管壁或壁面的原始防锈漆尽量保留。

2)不锈钢钩钉焊接,最外侧一排间距为150mm,内部钩钉间距小于250mm,交错排列布置,每平方米不得少于18根铆钉。铆钉要求双面焊接牢固,最外侧铆钉必须划线焊接齐整,不得在承压部件或受力部件(如各类悬吊管、杆等)处引弧、焊接。

3)高温粘合剂要均匀涂抹,并保证粘接牢固,每层陶瓷纤维之间必须错缝粘接、层间压缝,错缝距离不小于100mm,且接缝处也需涂抹粘合剂。陶瓷纤维超出最外侧铆钉距离不大于20mm,管间陶瓷纤维的填充必须采取过盈配合。

4)镍铬锰软钢丝网铺设要求平整,固定牢固。

5)菱形不锈钢丝网铺设要整体平整美观,连接要牢固并完全覆盖密封层,网之间搭接量不小于50mm;方形逆止卡片及圆形垫片必须压紧钢网,之间不得有间隙;圆形垫片必须焊接在不锈钢钩钉上,并截去圆形垫片外部的多余铆钉。

6)高温粘合剂在被密封表面及陶瓷纤维层上要涂抹均匀,且完全覆盖陶瓷纤维。高温粘合剂桶一旦打开后2天内必须用完,否则应废弃。

5.改造后收效

1)减轻了炉顶漏灰现象,避免了炉顶严重积灰导致炉顶变形的事故发生,也减缓了锅炉大罩内承压部件的高温烟气腐蚀。

2)减轻了厂区环境粉尘污染和检修中的清灰工作量,保障了检修人员的身体健康。

3)减轻了漏风现象,降低了引风机负荷。假设引风机电流降低5A,机组年利用小时6000h,电厂成本电价0.35元/(kW·h),则全厂两台机组每年可节省电费(元):

6000×5×6000÷1000×0.35×2=216000

4)按减少漏风0.5%计,两台锅炉每年可减少排烟损失(折合节煤费用):

式中,Qy是烟气流量,Qy=2.42×10kg/h;t是机组年运行时间,t=6000h/a;ΔQa是减少漏风率,Qa=0.5%;Δt是排烟温度与环境温度差,Δt=(130−20)K=110K;cy是烟气比热容,cy=1.52kJ/(kg·K);Ccoal是煤价,Ccoal=0.75元/kg;Qcoal是标煤热值,Qcoal=29271kJ/kg。

由此可得每年可节省7.28×105元。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。