某公司有常压蒸馏、催化裂化、液体石蜡3套主要装置。在装置的设备中,有大量的离心泵来完成生产的连续性,在离心泵中,为了防止液体漏出泵外或空气漏入泵内,需要使用轴封装置。近年来,石化企业用的离心泵绝大多数采用的均是机械密封。机械密封具有密封性能可靠、泄漏少、寿命长、功率消耗少等优点,所以得到了广泛应用。机械密封在应用的过程中,受介质温度、压力、物化特性的影响,并不经久耐用。

1.离心油泵机械密封分析

公司油泵均为离心油泵,采用机械密封,泵输送的介质有轻质油和重质油两种。机泵工作时,介质具有如下特点;介质黏度大,润滑性能差,工作温度高,工作压力高,运转速度高,介质中杂质含量高。机泵输送介质的以上特点,对于机械密封的长周期安全运行是不利的,特别是对于重质油泵。经过生产实践发现,当泵输送的油品温度过高时,机械密封密封腔的温度将随之升高,动、静环端面温度升高,动环和静环端面间的液膜受热破坏,使动、静环的端面产生强烈磨损,致使密封失效;由于密封介质中含有悬浮颗粒杂质,机械密封在运行过程中,这些杂质颗粒进入动、静环密封面,使动、静环端面因杂质磨损而造成密封失效。可见,介质的温度过高和介质中含有颗粒杂质是引起离心油泵机械密封泄漏的主要原因。

为解决密封介质温度过高和含有颗粒杂质造成密封失效的问题,采取了冷却水冷却和外冲洗辅助系统。冷却水冷却是将冷却水引到密封腔的冷却水套中带走密封腔的热量,降低密封腔温度的外冲洗是引冲洗液冲洗密封端面,冲洗液压力应高于密封腔介质压力,冲洗的目的是降低密封端面的温度,带走液体介质中的颗粒杂质,防止密封端面上杂质颗粒沉积,改善润滑。采用冷却和外冲洗辅助系统,在一定程度上解决了机械密封失效问题,但机泵运行过程中也出现了另外一些情况,主要是冲洗系统。由于机泵输送介质的流量上下波动,致使介质压力不稳,当介质压力降低时,外冲洗液的压力由于调节不及时使冲洗液进入密封腔,由于输送介质的温度高,将使冲洗液汽化而造成泵抽空,从而使机械密封磨损;当介质压力升高时,密封端面的比压增大,摩擦阻力增加,由于冲洗液调节不及时,冲洗液流量受阻变小,从而使机械密封严重磨损。为解决这一技术问题,决定对机械密封进行技术改造。

2.机械密封的迷宫改造

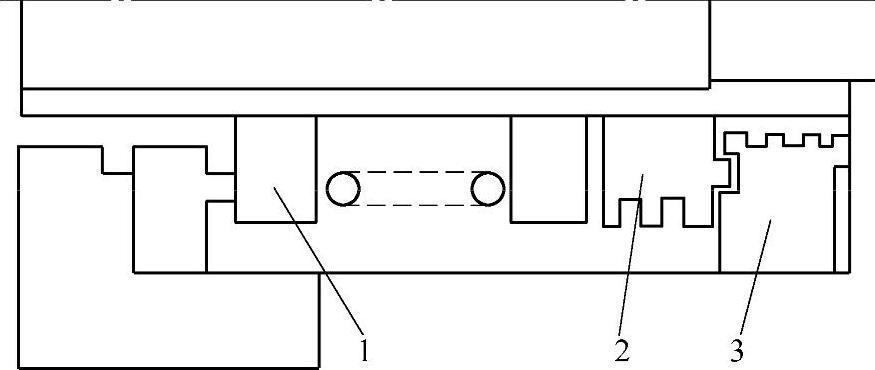

鉴于迷宫密封的性能和优点,对重质油离心泵的机械密封进行技术改造,将迷宫密封加在机械密封上,即在机械密封前利用填料箱内剩余的空间增加迷宫密封。由于填料箱尺寸有限,不能过多地增加迷宫密封齿数,但是为提高密封的效果,可采用动、静环迷宫密封,如图3-37所示,具体方法如下。

(https://www.xing528.com)

(https://www.xing528.com)

图3-37 动、静环迷宫密封

1—机械密封 2—动环 3—静环

静环采用铸铁加工,采用内迷宫式,即在静环孔的内表面上加工出齿,静环固定在填料箱上,使它的内齿与旋转的轴套形成迷宫密封,它们之间的间隙为0.1~0.2mm。

动环采用质量等级为A类的碳素钢加工,采用外迷宫式,即在动环的外表面上加工出齿,动环用顶丝固定在轴套上,使它与轴套一起旋转,使动环外表面的齿与填料箱内壁形成迷宫密封,它们之间的间隙为0.3~0.5mm。

动环和静环的接触面处采用插入式迷宫密封,即在动、静环端面上分别加工一个环行齿、一个环形槽,使之配合,迫使介质沿轴和齿之间的间隙多次转折,改变运行方向,使介质的能量损失加大。

机械密封经过迷宫密封改造后,在运行过程中,作用于机械密封动、静端面上的介质压力明显减小并趋于稳定,冲洗系统以低压对机械密封进行冲洗、冷却、润滑,使泵不抽空,大大改善了机械密封工作环境,使机械密封使用寿命从改造前的2个月左右延长到6个月。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。