水泵作为给排水工程的动力部分,在其运行过程中,为防止高压水通过轴与泵壳问的间隙向外大量流出及空气从该处进入泵内,必须对间隙处加以密封,所以水泵密封方式直接影响着水泵的运行和经济效果。

1.存在问题及分析

水泵密封方式有常用的填料密封和机械金属密封,这两种常规的密封方式在水泵运行过程中,都存在一定的问题,给日常操作维修带来了困难。

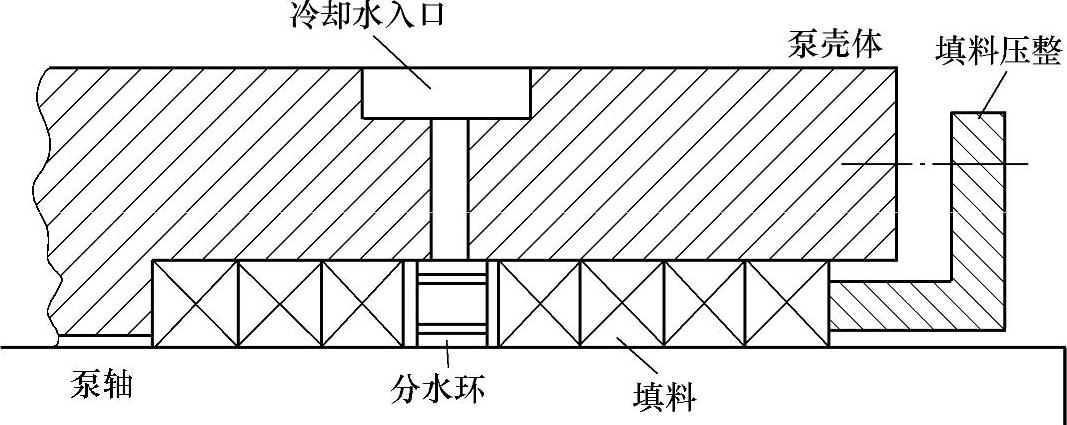

1)填料密封。常用填料密封是通过填料压盖施以轴向压力,使得填料径向产生扩张压力,并紧紧包在轴套上,从而形成密封。在填料之间有一分水环与泵壳体相通,用于通入冷却水。其作用一是冷却填料和轴套,防止填料因摩擦发热而烧损;二是起一定程度的润滑作用(见图3-28)。

图3-28 填料密封装置示意

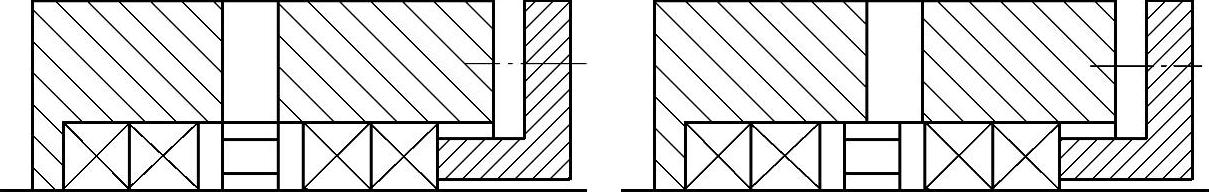

使用填料密封时,随着使用时间的延长,要更换填料,但因为分水环不易取出,不能更换分水环内侧的填料。这样因为外侧更换而内侧无法更换,分水环被轴向压力作用逐步压入填料腔底部,使得分水环与冷却水通道形成错位,造成无法形成冷却作用,填料处于非正常使用状态,加剧了填料与轴套的磨损,使得填料密封处于恶性循环状态(见图3-29)。

图3-29 分水环与注水通道错位结构比较

此外,填料是静止的,而轴套是伴随轴做高速旋转的,填料与轴套之间易产生相对摩擦,运行过程中需要10%~15%的轴功率来克服这种有害摩擦。为了减少摩擦并把摩擦热带走,因此必须要有一定量的泄漏。另外摩擦对轴套的磨损也相当严重,每两个月就要更换轴套,这种磨损使得漏水日趋严重,泄漏的水进入轴承座中,使得轴承因润滑不良而使用寿命大为降低。轴套、轴套背帽和轴长期被水浸泡,极易生锈粘死而无法拆卸,有时甚至致使轴等备件报废,给维修工作带来相当的难度。(https://www.xing528.com)

2)机械金属密封。水泵轴与泵壳间的间隙还可通机械金属密封的方式,由固定轴套的动环密封圈、密封腔中的静环密封圈与主密封端面三处密封部位组成密封系统。在水泵运行的过程中,因有补偿机构可以调整,静环密封圈与动环密封圈之间的端面间隙很小,相互运动的两个端面之间处于边界润滑和半流体润滑状态,从而达到密封的效果。这种密封方式虽然泄漏量相当小,无需冷却水,使用周期长,一般可以达到一年以上,但是机械密封机构很复杂,又是环状零件,安装时技术要求很高,稍有偏差对水泵运行影响很大;检修时必须对水泵解体才能进行,使得检修工作量大为增加。机械密封零配件的机械制造加工工艺也因其工艺技术要求非常高而繁琐复杂,使得成套的机械密封造价很高,一套一般都在万元左右,曾在部分工矿企业使用过,但并没有得到广泛推广使用。

2.填料密封技术的改进

水泵密封方式的改进主要是针对填料材料(填料)进行改良,其原则是提高填料的密封性能和耐用性,增加填料的润滑性,减少摩擦,改善泵轴运转状况。CMS2000就是在此原则基础上经过长期实验,采用新组分配制而成的一种新型填料。

1)CMS2000填料的成分。CMS2000填料是由纯合成的KEVLAR纤维、高纯度的石墨、PTFE、有机密封剂等四种不同的材料混合组成的一种胶泥状物质,具有很强的可塑性。

2)CMS2000填料密封的工作原理。在轴的运动过程中,CMS2000填料由于分子间引力极小而具有很强的可塑性,可以紧紧缠绕在轴套上,并随着轴套同步旋转,形成一个“旋转层”。此“旋转层”与轴套保持相对静止,有效避免了轴套的磨损,保护了轴套。随着“旋转层”直径的逐步增大,轴对纤维的缠绕能力将逐步减弱(这是因为轴的扭力是一定的,随着力臂的增加,转矩将逐步下降),其余填料则与填料腔保持相对静止,形成一个“不动层”。这样,在CMS2000填料中间形成一个剪切分层面,而不是填料与轴套之间,从而达到密封的目的。

3)CMS2000的运行特征。这种胶泥状物质,分子间作用力很小,其摩擦力力很小,因此对轴功率损耗很小,只有填料密封的22%左右,即轴功率的2%~3%,大大降低了电耗,提高了水泵的效率。“旋转层”紧紧缠绕在轴套上,与轴套保持相对静止,对轴套起到了保护作用,不会产生磨损现象,密封能力很强,没有泄漏现象,亦无需用冷却水冷却,这样便可以大大地节约水资源。此外,CMS2000可以实现在不停机状态进行修复。当CMS2000有泄漏需要维修时,直接从安装注入口向填料腔中注入一部分新的CMS2000即可,这样大大降低了维修工作量。即使轴套有一些磨损,由于是环状磨损,而CMS2000具有很强的可塑性,使得旋转层始终能紧紧包在轴套上,与轴套保持相对静止,从而达到密封效果,这是前两种密封无法做到的。

3.效果及效益分析

CMS2000密封使得设备运行周期大大延长,甚至数年都无需进行较大的检修,不仅降低了劳动强度、事故发生的可能,同时经济效益随着使用时间的延长更加明显。以某厂两台12SH-9A型水泵采用不同的密封方式产生的损耗费进行比较,以一年计(人工费不计),水泵部分性能参数即规格;配用电动机功率155kW、流量720m3/h、轴功率115.6kW、效率83%、转速1470r/min、扬程49m、工作压力0.4MPa、轴套直径80mm。工作温度<45℃,每年按3500h工作时间计算,一台使用7道规格为16mm×16mm的石墨碳纤维填料,按每两个月更换一次填料和轴套,共计6kg和12件轴套,轴功率损耗按10%计,冷却水流失、泄漏300m3/年,费用较高。另外一台采用CMS2000填料进行密封,一年更换轴套1次,每个轴套使用期间补充CMS2000填料2次,水泵的单个填料腔容积约为400mL,共计用800mL,轴功率损耗按3%计算,无水损失。一年合计运行费用后者比前者节省了约57%。可以看出,水泵采用CMS2000后每年可大幅度降低损耗费用,尤其是电能损耗大幅度下降,有效地保障了生产节能降耗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。